Chromatyna aluminiowa oferuje solidne rozwiązanie zwiększające trwałość i odporność powierzchni aluminiowych na korozję. Wiele gałęzi przemysłu stoi przed wyzwaniami związanymi z korozją metali, która może prowadzić do kosztownych napraw i wymian. Obróbka ta wydłuża żywotność produktów aluminiowych, zapewniając ich niezawodną pracę w trudnych warunkach. Jako producent rozumiesz znaczenie utrzymania integralności produktu, a chromatyna glinowa ma kluczowe znaczenie w osiągnięciu tego celu.

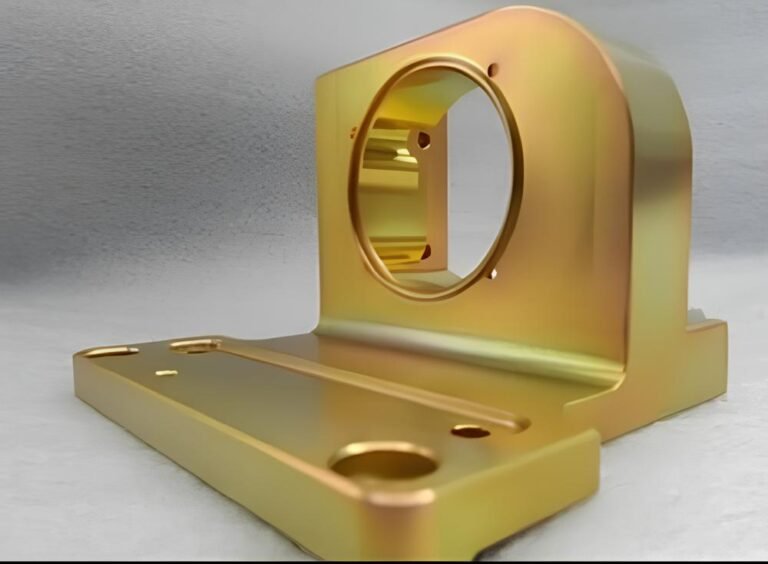

Chromianowanie aluminium polega na nałożeniu chemicznej powłoki konwersyjnej na powierzchnie aluminiowe, poprawiającej ich odporność na korozję i właściwości adhezyjne. Proces ten ma kluczowe znaczenie w przemyśle lotniczym, motoryzacyjnym i elektronicznym, gdzie komponenty poddawane są wymagającym warunkom. Wdrażając chromatynę glinową, poprawiamy wydajność i trwałość naszych produktów, spełniając rygorystyczne wymagania naszych klientów.

Czym dokładnie jest chromatyna glinowa i jak działa? Przyjrzyjmy się technikom, zastosowaniom i zaletom tego niezbędnego procesu.

Zrozumienie chromowania aluminium

Definicja i podstawa chemiczna

Chromian glinu lub chromianowa powłoka konwersyjna to proces chemiczny stosowany na powierzchniach aluminiowych w celu zwiększenia ich odporności na korozję i właściwości adhezyjnych. Ta obróbka tworzy warstwę ochronną na metalu, zapobiegając utlenianiu i degradacji w trudnych warunkach. Proces polega na zanurzeniu części aluminiowych w roztworze chromianu, który reaguje z metalem, tworząc cienką, trwałą powłokę.

Rodzaje chromianowych powłok konwersyjnych

Powłoki konwersyjne z sześciowartościowym chromianem

Powłoki z chromianu sześciowartościowego są szeroko stosowane ze względu na ich doskonałą odporność na korozję i właściwości samonaprawy. Powłoki te zawierają sześciowartościowy chrom, związek znany ze swojej skuteczności w zapobieganiu korozji. Jednakże ze względów środowiskowych i zdrowotnych chromian sześciowartościowy jest w wielu regionach wycofywany.

Trójwartościowe chromianowe powłoki konwersyjne

Powłoki chromianowe trójwartościowe są przyjazną dla środowiska alternatywą dla powłok sześciowartościowych. Wykorzystują chrom trójwartościowy, który jest mniej toksyczny i spełnia rygorystyczne przepisy dotyczące ochrony środowiska. Chociaż powłoki te oferują nieco niższą odporność na korozję niż powłoki sześciowartościowe, postęp technologiczny znacznie poprawił ich właściwości, co czyni je realną opcją do wielu zastosowań.

Proces chromowania

Obróbka wstępna i przygotowanie powierzchni

Przed nałożeniem chromianowej powłoki konwersyjnej istotne jest odpowiednie przygotowanie powierzchni aluminium. Zapewnia to optymalną przyczepność i skuteczność powłoki.

Czyszczenie

Pierwszym krokiem jest oczyszczenie powierzchni aluminiowej z brudu, tłuszczu i zanieczyszczeń. Aby uzyskać dokładnie czystą powierzchnię, zazwyczaj używamy alkalicznych lub kwasowych środków czyszczących.

Odtleniający

Następnie odtleniamy aluminium, aby usunąć wszelkie tlenki istniejące na powierzchni. Etap ten polega na zastosowaniu roztworów kwasowych, które wytrawiają powierzchnię, tworząc jednolitą, pozbawioną tlenków warstwę gotową na chromatynę.

Metody aplikacji

Chromianową powłokę konwersyjną można nakładać różnymi metodami, w zależności od specyficznych wymagań projektu.

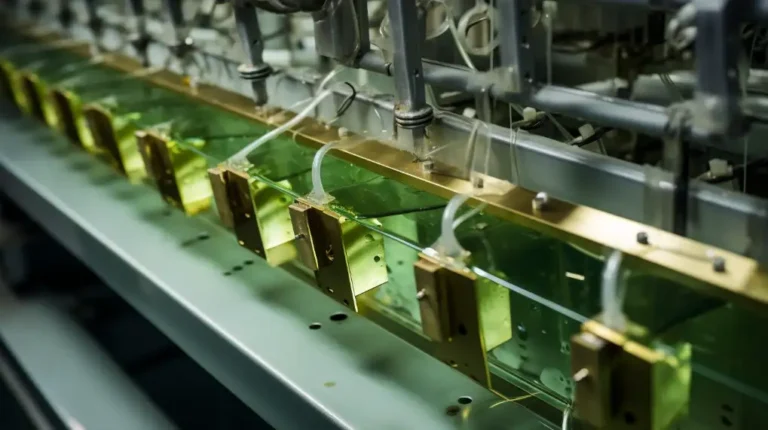

Chromatowanie zanurzeniowe

Części aluminiowe zanurzamy na określony czas w roztworze chromianu w chromatynie zanurzeniowej. Metoda ta zapewnia równomierne pokrycie i jest idealna w przypadku skomplikowanych kształtów i dużych partii części. Czas zanurzenia zależy od pożądanej grubości powłoki.

Chromatowanie natryskowe

Chromatowanie natryskowe polega na natryskiwaniu roztworu chromianu na powierzchnię aluminium. Ta metoda sprawdza się w przypadku większych powierzchni lub części, których nie można szybko zanurzyć. Umożliwia precyzyjną kontrolę grubości powłoki i jest często stosowany w przypadku niestandardowych lub skomplikowanych komponentów.

Procedury po leczeniu

Po nałożeniu powłoki chromianowej wykonujemy zabiegi uzupełniające mające na celu zwiększenie wydajności i trwałości powłoki. Może to obejmować płukanie części wodą dejonizowaną w celu usunięcia resztek środków chemicznych i dokładne ich wysuszenie, aby zapobiec problemom związanym z wilgocią. W niektórych przypadkach stosuje się dodatkowe zabiegi uszczelniające w celu dalszej poprawy odporności na korozję.

Skład chemiczny i właściwości

Skład roztworów do chromowania

Roztwory do chromowania zawierają różne substancje chemiczne, które reagują z aluminium, tworząc powłokę ochronną. Do podstawowych komponentów zaliczają się:

- Związki chromu: Są to składniki aktywne tworzące powłokę konwersyjną. Roztwory chromianów sześciowartościowych zawierają związki Cr(VI), natomiast roztwory chromianów trójwartościowych wykorzystują związki Cr(III).

- Kwasy: Zazwyczaj roztwory chromatyny zawierają kwasy, takie jak kwas azotowy lub kwas solny, które pomagają w reakcji chemicznej i przygotowaniu powierzchni.

- Akceleratory: Dodatki usprawniają proces powlekania, poprawiają przyczepność i zapewniają równomierne pokrycie.

Właściwości fizyczne i chemiczne powłok chromianowych

Powłoki chromianowe mają kilka korzystnych właściwości:

- Odporność na korozję: Podstawową funkcją powłok chromianowych jest ochrona powierzchni aluminiowych przed korozją, przedłużając żywotność obrabianych części.

- Poprawa przyczepności: Powłoki te stanowią doskonałą bazę pod kolejne powłoki malarskie lub proszkowe, zwiększając ich przyczepność do powierzchni metalu.

- Samo leczenie: Powłoki z chromianu sześciowartościowego mają właściwości samonaprawy, co oznacza, że drobne zadrapania lub uszkodzenia mogą same się naprawić, zachowując ochronę.

- Kolor i wygląd: Powłoki chromianowe mogą mieć kolor od przezroczystego do żółtego lub zielonego, w zależności od konkretnego składu i grubości powłoki.

Względy i przepisy środowiskowe

Stosowanie chromianu sześciowartościowego wzbudziło poważne obawy dotyczące środowiska i zdrowia ze względu na jego toksyczność i rakotwórczość. W rezultacie wprowadzono wiele przepisów ograniczających jego stosowanie i promujących bezpieczniejsze alternatywy. Niektóre kluczowe punkty obejmują:

- Ograniczenia regulacyjne: W wielu krajach obowiązują surowe przepisy ograniczające lub zakazujące stosowania chromianu sześciowartościowego. Branże muszą przestrzegać tych przepisów, aby uniknąć kar i chronić środowisko.

- Wpływ środowiska: Chromian sześciowartościowy może zanieczyścić wodę i glebę, stwarzając ryzyko dla zdrowia ludzi i dzikiej przyrody. Właściwa utylizacja i przetwarzanie odpadów chromatyny są niezbędne, aby zminimalizować wpływ na środowisko.

- Bezpieczniejsze alternatywy: Roztwory chromianów trójwartościowych stanowią mniej toksyczną alternatywę, spełniającą normy środowiskowe, zapewniając jednocześnie odpowiednią ochronę przed korozją. Przemysł stale wprowadza innowacje i rozwija bardziej przyjazne dla środowiska procesy chromatyny.

Sprzęt i materiały

Niezbędny sprzęt do chromowania

Zbiorniki i kadzie

Używamy zbiorników i kadzi do zanurzania części aluminiowych w roztworze chromianu do chromatyny zanurzeniowej. Zbiorniki te są zazwyczaj wykonane z odpornej na korozję stali nierdzewnej lub tworzyw sztucznych. Rozmiar i pojemność zbiorników zależy od wymiarów i objętości obrabianych części.

Sprzęt do natryskiwania

W przypadku chromowania natryskowego korzystamy ze specjalistycznego sprzętu natryskowego w celu precyzyjnego nałożenia roztworu chromianu. Sprzęt ten obejmuje pistolety natryskowe, dysze i pompy obsługujące żrące chemikalia.

Kluczowe materiały i chemikalia

Kwas chromowy

Kwas chromowy jest istotnym składnikiem wielu roztworów do konwersji chromianów. Dostarcza niezbędnych jonów chromu, które reagują z powierzchnią aluminium tworząc powłokę ochronną. Kwas chromowy jest bardzo skuteczny, ale wymaga ostrożnego obchodzenia się ze sobą ze względu na jego toksyczny i żrący charakter.

Dwuchromian sodu

Dichromian sodu to kolejna popularna substancja chemiczna stosowana w roztworach do chromowania. Służy jako źródło sześciowartościowego chromu, niezbędnego do tworzenia powłoki chromianowej. Dwuchromian sodu jest często stosowany z innymi kwasami i dodatkami w celu usprawnienia procesu powlekania.

Dodatki i inhibitory

Do roztworów chromatyny dodaje się różne dodatki i inhibitory, które poprawiają działanie i stabilność powłoki. Mogą one obejmować:

- Akceleratory: Przyspiesz proces powlekania i zapewnij równomierne pokrycie.

- Inhibitory: Zapobiegaj nadmiernej korozji aluminium podczas obróbki.

- Zwilżacze i środki powierzchniowo czynne: Poprawiają właściwości zwilżające roztworu, zapewniając lepszy kontakt z powierzchnią aluminiową.

Zastosowania chromianowania aluminium

Przemysł lotniczy

- Zwiększanie odporności na korozję elementów samolotów.

- Poprawa przyczepności lakieru na aluminiowych powierzchniach samolotów.

Branża motoryzacyjna

- Ochrona części aluminiowych przed korozją.

- Zapewniają lepszą przyczepność lakieru do karoserii i podzespołów samochodowych.

Przemysł elektroniczny i elektryczny

- Utrzymywanie przewodności elektrycznej w złączach i komponentach.

- Zapewnia odporność na korozję aluminiowych obudów i obudów.

Budownictwo i Architektura

- Ochrona aluminiowych materiałów budowlanych przed szkodami środowiskowymi.

- Poprawa wyglądu i trwałości elementów architektonicznych.

Zastosowania morskie i przybrzeżne

- Zapobieganie korozji konstrukcji i komponentów aluminiowych w środowisku morskim.

- Wydłużenie żywotności sprzętu i statków offshore.

Korzyści z chromowania aluminium

Odporność na korozję

Jedną z głównych zalet chromianowania aluminium jest jego wyjątkowa odporność na korozję. Na powierzchni aluminium tworzymy barierę ochronną poprzez nałożenie chromianowej powłoki konwersyjnej. Bariera ta skutecznie chroni metal przed czynnikami środowiskowymi, takimi jak wilgoć, sól i zanieczyszczenia przemysłowe.

Poprawa przyczepności farby

Powłoki chromianowe znacznie zwiększają przyczepność farby na powierzchniach aluminiowych. Porowata warstwa chromianu stanowi doskonałą bazę do łączenia farb lub powłok proszkowych. Dzięki temu farba przylega mocniej i równomiernie, zmniejszając ryzyko łuszczenia się i łuszczenia.

Przewodnictwo elektryczne

W określonych zastosowaniach utrzymanie przewodności elektrycznej ma kluczowe znaczenie. Chromianowe powłoki konwersyjne można formułować tak, aby zachowywały właściwości przewodzące aluminium. Dzięki temu idealnie nadają się do elementów i zespołów elektronicznych, w których niezbędne są niezawodne połączenia elektryczne.

Ulepszenia estetyczne

Powłoki chromianowe mogą również poprawić estetykę produktów aluminiowych. W zależności od receptury powłoki mogą nadawać szeroką gamę kolorów. Pozwala to na personalizację i poprawia atrakcyjność wizualną produktu końcowego.

Porównanie z innymi Obróbka powierzchni

Anodowanie a chromianowanie

Anodowanie i chromianowanie służą poprawie właściwości powierzchni aluminiowych, ale służą różnym celom i mają różne właściwości.

- Anodowanie: Ten proces elektrochemiczny tworzy grubą warstwę tlenku na powierzchni aluminium, zapewniając doskonałą odporność na korozję i trwałość. Jednak proces ten jest bardziej złożony i czasochłonny w porównaniu z chromatyną.

- Chromatowanie: Chromianowe powłoki konwersyjne są cieńsze i mniej trwałe niż powłoki anodowane, ale zapewniają dobrą odporność na korozję i idealnie nadają się do zastosowań wymagających lepszej przyczepności farby.

Fosforanowanie a chromianowanie

Fosforanowanie i chromianowanie to zabiegi chemiczne, które zapewniają powłoki ochronne na powierzchniach metalowych, ale różnią się zastosowaniem i działaniem.

- Fosforanowanie: Proces ten polega na nałożeniu powłoki fosforanowej na stal i inne metale. Powłoki fosforanowe zwiększają odporność na korozję i stanowią doskonałą bazę pod farbę. Jednakże fosforanowanie jest mniej skuteczne w przypadku aluminium i nie zapewnia takiego samego poziomu odporności na korozję jak chromatyna.

- Chromatowanie: Chromianowe powłoki konwersyjne są przeznaczone do aluminium i zapewniają doskonałą ochronę przed korozją. Zwiększają także przyczepność farby.

Galwanizacja a chromianowanie

Galwanizacja i chromianowanie to różne metody powlekania powierzchni metalowych, każda ma zalety i ograniczenia.

- Galwanotechnika: Proces ten polega na osadzaniu cienkiej warstwy metalu, takiego jak nikiel, chrom lub cynk, na podłożu za pomocą prądu elektrycznego. Powłoki galwaniczne zapewniają doskonałą odporność na zużycie, ochronę przed korozją i dekoracyjne wykończenie. Galwanizacja wymaga jednak specjalistycznego sprzętu i jest droższa i bardziej czasochłonna niż chromianowanie.

- Chromatowanie: Chromianowe powłoki konwersyjne są mniej wytrzymałe niż powłoki galwaniczne, ale zapewniają dobrą odporność na korozję i lepszą przyczepność farby przy niższym koszcie i prostszym procesie.

Kontrola jakości i testowanie

Standardowe metody testowania

Test w komorze solnej

Test w mgle solnej jest szeroko stosowaną metodą oceny odporności na korozję chromianowych powłok konwersyjnych. W tym teście próbki powlekanego aluminium są wystawiane na działanie mgły solnej w kontrolowanym środowisku przez określony czas. Czas trwania ekspozycji pomaga określić skuteczność powłoki w zapobieganiu korozji.

Test przyczepności

Jedną ze standardowych metod jest test kreskowania, podczas którego w powłoce wycina się wzór siatki, a następnie nakłada i usuwa taśmę klejącą. Ilość powłoki, która pozostaje przyklejona do podłoża, wskazuje na siłę przyczepności. Ten test pomaga nam sprawdzić, czy powłoka wytrzyma obciążenia mechaniczne i późniejsze malowanie malowanie proszkowe Aplikacje.

Techniki inspekcji

Regularna kontrola części pokrytych chromem jest niezbędna do utrzymania wysokich standardów jakości. Do kontroli powłok stosujemy różne techniki:

- Oględziny: Powlekane elementy sprawdzamy pod kątem widocznych wad, takich jak przebarwienia, smugi czy nierówne krycie.

- Badanie mikroskopowe: Za pomocą mikroskopów badamy powierzchnię powlekanych części w celu wykrycia mikrodefektów lub niezgodności w grubości powłoki.

- Pomiar grubości: Do pomiaru grubości warstwy chromianów wykorzystujemy specjalistyczne przyrządy, takie jak mierniki grubości powłok.

Typowe wady i środki zaradcze

Podczas procesu chromowania mogą wystąpić pewne defekty, które należy szybko usunąć, aby zachować jakość.

- Pęcherze: Jeśli powierzchnia aluminium nie zostanie odpowiednio oczyszczona przed chromowaniem, mogą wystąpić pęcherze. Aby temu zapobiec, przed nałożeniem powłoki zapewniamy dokładne oczyszczenie i odtlenienie powierzchni.

- Smugi: W wyniku nierównomiernego nałożenia roztworu chromianu mogą wystąpić smugi. Rozwiązujemy ten problem poprzez optymalizację procesu aplikacji poprzez zanurzanie lub natryskiwanie w celu uzyskania równomiernego krycia.

- Peeling: Słaba przyczepność może prowadzić do złuszczania się powłoki chromianowej. Zapewnienie odpowiedniego przygotowania powierzchni i przeprowadzenie testów przyczepności pozwala nam zidentyfikować i naprawić ten problem, zanim stanie się problematyczny.

Rozwiązywanie typowych problemów

Nierówna powłoka

Nierówna powłoka jest częstym problemem, który może obniżyć skuteczność chromianowych powłok konwersyjnych. Oto kilka kroków umożliwiających rozwiązanie tego problemu:

- Przygotowanie powierzchni: Upewnij się, że powierzchnia aluminiowa jest dokładnie oczyszczona i odtleniona. Zanieczyszczenia i tlenki mogą powodować nierówną powłokę.

- Technika aplikacji: Sprawdź konsystencję metody aplikacji, niezależnie od tego, czy jest to zanurzanie, czy natryskiwanie. Upewnij się, że części są całkowicie zanurzone w roztworze chromianu podczas chromatyny zanurzeniowej lub że wzór natrysku pokrywa równomiernie całą powierzchnię podczas chromatyny natryskowej.

- Stężenie roztworu: Sprawdź, czy stężenie roztworu chromianu mieści się w zalecanym zakresie. Nieprawidłowe stężenie może prowadzić do nierównej grubości powłoki.

Słaba przyczepność

Słaba przyczepność może spowodować złuszczanie się lub łuszczenie się powłoki chromianowej z powierzchni aluminium. Aby rozwiązać ten problem, rozważ następujące kwestie:

- Czystość powierzchni: Przed chromowaniem upewnić się, że powierzchnia aluminiowa jest wolna od olejów, smarów i innych zanieczyszczeń. Aby uzyskać czystą powierzchnię, należy stosować odpowiednie odtłuszczacze i metody czyszczenia.

- Chropowatość powierzchni: Powierzchnia powinna mieć lekką chropowatość, aby zwiększyć przyczepność. Podczas odtleniania należy stosować odpowiednie roztwory trawiące, aby uzyskać odpowiedni profil powierzchni.

- Testowanie przyczepności: Przeprowadzić testy przyczepności, takie jak test kreskowania, aby sprawdzić siłę przyczepności powłoki. Jeżeli przyczepność jest słaba, przejrzyj etapy przygotowania powierzchni i dokonaj niezbędnych korekt.

Czynniki środowiskowe wpływające na chromianowanie

Czynniki środowiskowe mogą znacząco wpływać na proces chromianowania i jakość powstałej powłoki. Uwzględnienie tych czynników może pomóc w zapewnieniu spójnych i wiarygodnych wyników:

- Temperatura: Utrzymuj roztwór chromatyny i przestrzeń roboczą w zalecanych temperaturach. Wahania temperatury mogą mieć wpływ na reakcje chemiczne i jakość powłoki. Używaj kontroli temperatury, aby ustabilizować środowisko.

- Wilgotność: Wysoki poziom wilgotności może wprowadzić wilgoć do roztworu chromianu, prowadząc do niespójności powłoki. Kontroluj poziom wilgotności w miejscu pracy, aby zapobiec temu problemowi.

- Zanieczyszczenie: Upewnij się, że roztwór chromatyny jest wolny od zanieczyszczeń. Regularnie filtruj i wymieniaj roztwór, aby usunąć zanieczyszczenia wpływające na jakość powłoki. Wdrożyć odpowiednie procedury postępowania i przechowywania chemikaliów i sprzętu, aby zapobiec zanieczyszczeniu.

Wnioski

Chromatyna glinowa jest istotnym procesem w różnych gałęziach przemysłu, oferującym liczne korzyści. Od przemysłu lotniczego po motoryzację, elektronikę, budownictwo i zastosowania morskie, chromianowe powłoki konwersyjne odgrywają kluczową rolę w zapewnianiu trwałości i wydajności produktów aluminiowych. Rozumiejąc techniki, zastosowania i zalety chromatyny glinowej, możemy w dalszym ciągu dostarczać naszym klientom niezawodne rozwiązania wysokiej jakości.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Jaka jest trwałość powłoki chromianowej?

Żywotność powłoki chromianowej zależy od środowiska i warunków, na jakie jest narażona. Powłoki chromianowe mogą przetrwać kilka lat w umiarkowanych środowiskach, zapewniając skuteczną odporność na korozję. Żywotność może być krótsza w trudniejszych warunkach, takich jak środowisko morskie lub przemysłowe. Regularna konserwacja i odpowiednie techniki aplikacji mogą zmaksymalizować trwałość powłoki.

Jak chromatyna wypada w porównaniu z anodowaniem pod względem kosztów?

Chromatyna jest generalnie tańsza niż anodowanie. Proces chromianowania jest prostszy i szybszy, wymaga mniej specjalistycznego sprzętu i mniejszej liczby etapów. Anodowanie zapewnia doskonałą trwałość i możliwości dekoracyjne, ale jest bardziej złożonym i czasochłonnym procesem, który może zwiększać koszty. Wybór między chromatyną a anodowaniem zależy od konkretnych wymagań aplikacji i względów budżetowych.

Czy powłoki chromianowe można nakładać na inne metale oprócz aluminium?

Powłoki chromianowe można nakładać na inne metale, takie jak magnez i cynk. Jednakże proces i skład chemiczny mogą się nieznacznie różnić, aby uwzględnić specyficzne właściwości każdego metalu. Chromatyna jest szczególnie skuteczna w przypadku aluminium, ale może również zapewnić odporność na korozję i lepszą przyczepność w przypadku innych metali, jeśli jest prawidłowo zastosowana.

Więcej zasobów:

Normy testowania mgły solnej – Źródło: Keystone

Test przyczepności metodą kreskową – Źródło: Grafika

Przepisy środowiskowe dotyczące sześciowartościowego chromu – Źródło: OSHA

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.