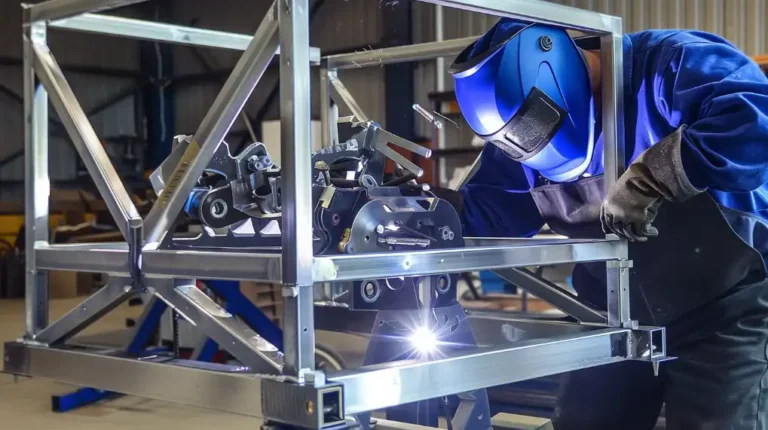

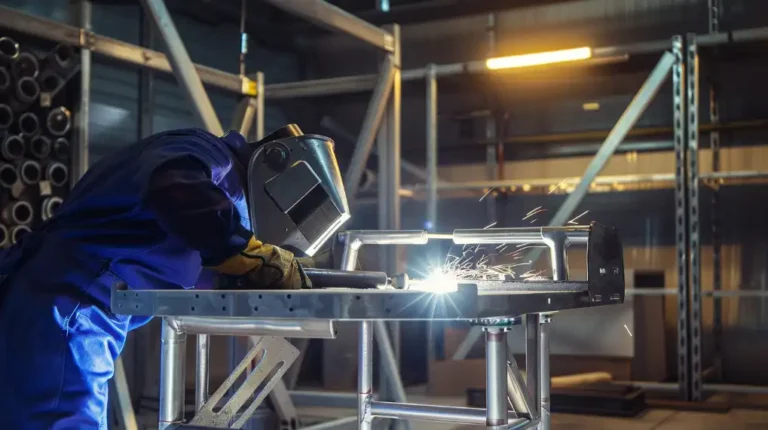

Lasassemblage is een belangrijk proces in de productie dat precisie en vaardigheid vereist. Het gaat om het samenvoegen van onderdelen met behulp van hitte, druk of beide. Het kan echter een hele uitdaging zijn om lasassemblage onder de knie te krijgen. De juiste technieken en methoden zijn van vitaal belang voor sterke, duurzame verbindingen.

Assemblage lassen is essentieel voor industrieën zoals de auto-industrie, luchtvaart en bouw. Door best practices te volgen, kun je de sterkte en kwaliteit van je lassen verbeteren. Laten we de technieken in meer detail bekijken.

Wat is lasassemblage?

Assemblage lassen is een methode die wordt gebruikt om twee of meer metalen onderdelen samen te voegen. Dit wordt gedaan door hitte, druk of beide toe te passen, samen met een vulmateriaal. Het belangrijkste doel is om een sterke, permanente verbinding te vormen die bestand is tegen stress en omgevingsfactoren.

Er zijn verschillende technieken, zoals MIG-lassen, TIG-lassen en stoklassen. Elke methode heeft zijn sterke punten, afhankelijk van het materiaal en de toepassing.

Standaard lastechnieken bij assemblage

Lassen kan met verschillende technieken, elk met zijn eigen voordelen. Elke methode is geschikt voor verschillende toepassingen, afhankelijk van de behoeften van het project.

MIG-lassen

MIG-lassen is een populaire productiemethode. Het staat bekend om zijn snelheid en gebruiksgemak. Deze techniek maakt gebruik van een elektrode met continue draad en beschermgas om een sterke verbinding te maken. MIG-lassen is ideaal voor massaproductie en werkt goed met veel metalen, zoals staal en aluminium.

TIG-lassen

TIG-lassen staat bekend om het maken van schone, nauwkeurige lassen. Het maakt gebruik van een wolfraamelektrode om warmte op te wekken en een lasdraad om materialen samen te voegen. Deze methode is langzamer dan MIG-lassen, maar levert kwalitatief betere resultaten op. Het is ideaal voor gedetailleerde projecten of materialen zoals roestvrij staal en titanium.

Stoklassen

StoklassenOok bekend als SMAW (Shielded Metal Arc Welding), is een van de meest flexibele methoden. Het maakt gebruik van een elektrode bekleed met vloeimiddel, dat warmte creëert en een lasbad vormt. Stoklassen wordt vaak buitenshuis gebruikt en is uitstekend voor het lassen van dikke materialen.

Factoren die de keuze van het lasproces beïnvloeden

Het juiste lasproces hangt af van verschillende factoren. Deze factoren zorgen voor een sterke, betrouwbare en rendabele las.

Materiaal Overwegingen

Het materiaal dat je last heeft invloed op het proces dat je kiest. Verschillende metalen hebben verschillende lasmethoden nodig. Aluminium vereist bijvoorbeeld TIG-lassen voor een schone, nauwkeurige las. Staal is flexibeler. Afhankelijk van de benodigde dikte en sterkte kan het worden gelast met MIG- of stoklassen.

Ontwerp van verbindingen en laspositie

Het ontwerp van de verbinding beïnvloedt het lasproces. T-verbindingen of stuikverbindingen kunnen bijvoorbeeld specifieke technieken vereisen om een sterke verbinding te creëren. De laspositie is ook van belang. Lassen in vlakke, horizontale, verticale of bovenhoofdse posities kan invloed hebben op hoe gemakkelijk of moeilijk het werk is.

Snelheidseisen

Omgevingen met hoge volumes hebben meestal snelle lastechnieken nodig. MIG- of puntlassen hebben de voorkeur omdat ze snel en efficiënt zijn. Voor kleine hoeveelheden, precies werk, is TIG-lassen misschien beter, ook al is het langzamer.

Materialen die worden gebruikt in gelaste assemblages

De materialen die worden gebruikt in gelaste assemblages hebben een grote invloed op het lasproces, de gekozen technieken en de sterkte van het eindproduct. Hier zijn enkele veelgebruikte materialen die in lasverbindingen worden gebruikt:

Staal

Staal is een van de meest gebruikte lasmaterialen. Het is sterk, veelzijdig en gemakkelijk te lassen. Er bestaan verschillende soorten staal, waaronder koolstofstaal, roestvast staal en gelegeerd staal. Elk type heeft zijn eigen lasbehoeften.

Aluminium

Aluminium is licht en bestand tegen corrosie, waardoor het een populaire keuze is voor industrieën als de lucht- en ruimtevaart en de auto-industrie. Door het lagere smeltpunt en de neiging om vocht te absorberen is het echter moeilijker te lassen dan staal.

Roestvrij staal

Roestvrij staal staat bekend om zijn corrosiebestendigheid en duurzaamheid. Het vereist nauwkeurig lassen om het uiterlijk en de corrosiebestendige eigenschappen te behouden. TIG- en MIG-lassen zijn de meest gebruikte methoden voor roestvast staal.

Koper en koperlegeringen

Koper en koperlegeringen zijn uitstekend geleidend en corrosiebestendig. Het lassen van koper vereist een zorgvuldige temperatuurregeling, omdat het gemakkelijk oververhit kan raken en bros kan worden. MIG- en TIG-lassen worden meestal gebruikt voor koperlegeringen, hoewel gespecialiseerde technieken nodig kunnen zijn voor specifieke legeringen.

Voorbereiding op lassen

Een goede voorbereiding is cruciaal om lassen van hoge kwaliteit te maken. Dit zijn de belangrijkste aandachtspunten tijdens de voorbereidingsfase:

Materiaalvoorbereiding en -reiniging

Voor het lassen moeten de materialen schoon en vrij van verontreinigingen zijn. Roest, olie, vuil of verf kunnen de las verzwakken en defecten veroorzaken. Schoonmaken zorgt ervoor dat het smeltbad zich goed vormt en versterkt de lasverbinding.

Voorbereiding en montage van de verbinding

De randen van de materialen moeten goed worden voorbereid voor een sterke verbinding. Dit kan betekenen dat de randen moeten worden afgeschuind, afgeschuind of geslepen zodat ze perfect op elkaar passen. De passing van de verbinding is ook essentieel. De stukken moeten goed uitgelijnd zijn, zonder spleten of uitlijnfouten die tot een slechte laskwaliteit kunnen leiden.

Testen en inspecteren vóór het lassen

Voorafgaand aan het lassen testen en inspecteren om te controleren of alles in orde is voordat het lasproces begint. Dit kan het controleren van de materiaalspecificaties inhouden om compatibiliteit te garanderen, het bevestigen van verbindingsontwerpen en het inspecteren van de passing op nauwkeurigheid.

Voordelen van lassen

Lasassemblage is een populaire methode in de productie vanwege de vele voordelen. Het is kosteneffectief, efficiënt en betrouwbaar voor het verbinden van materialen. Hier zijn enkele belangrijke voordelen van lasassemblage:

Kosteneffectiviteit

Lassen is vaak goedkoper dan andere verbindingsmethoden, zoals klinken of bouten. Dit geldt vooral voor hoog-volume productie, waar de kosten per eenheid dalen door automatisering. Bovendien maakt lassen extra onderdelen zoals bevestigingsmiddelenwaardoor de materiaalkosten en assemblagetijd afnemen.

Kracht en duurzaamheid

Gelaste verbindingen zijn vaak sterker dan het basismateriaal zelf. Als het correct wordt gedaan, creëert lassen een verbinding die even sterk is als, of zelfs sterker dan, het omringende materiaal. Dit maakt lassen ideaal voor kritieke toepassingen waarbij sterkte belangrijk is.

Veelzijdigheid

Lassen is een flexibel proces dat veel materialen combineert, waaronder staal, aluminium, roestvrij staal en titanium. Het is ook geschikt voor verschillende soorten verbindingen, zoals stoot-, hoek-, rand- en T-verbindingen.

Efficiëntie en snelheid

Lassen gaat snel, vooral met technieken als MIG en puntlassen, die vaak voorkomen bij de productie van grote volumes. Snel lassen helpt de productietijd te verkorten en verhoogt de efficiëntie.

Uitdagingen in lasassemblage

Hoewel assemblage lassen veel voordelen heeft, brengt het ook een aantal uitdagingen met zich mee. Deze uitdagingen moeten worden aangepakt om sterke, betrouwbare lassen te garanderen. Hier volgen enkele veelvoorkomende problemen tijdens lasassemblage:

Hoge vaardigheidseisen voor lassers

Lassen vereist een hoog niveau van vaardigheid en expertise. Verschillende materialen en technieken vereisen gespecialiseerde kennis. Onervaren lassers kunnen zwakke lassen maken, wat kan leiden tot defecten in het eindproduct. De juiste training en certificering zijn nodig om ervoor te zorgen dat lassers hun werk nauwkeurig en veilig uitvoeren.

Consistente kwaliteit behouden

Handmatig lassen is vooral een uitdaging om de kwaliteit over een hele productierun gelijk te houden. Geautomatiseerde systemen kunnen helpen om consistentere resultaten te bereiken, maar zelfs deze systemen moeten goed worden onderhouden en gekalibreerd.

Warmtebeheer en -regeling

Te veel warmte kan leiden tot vervorming, doorbranden of de eigenschappen van het materiaal aantasten. Aan de andere kant kan te weinig warmte leiden tot zwakke of onvolledige lassen. Lassers moeten hun technieken zorgvuldig aanpassen om oververhitting of onderverhitting van het materiaal te voorkomen.

Omgaan met materiaalvariaties

De materialen die bij het lassen worden gebruikt, hebben vaak variaties in samenstelling, dikte en oppervlaktegesteldheid. Deze verschillen kunnen het lasproces en de kwaliteit van het eindproduct beïnvloeden. Lassers moeten deze variaties kunnen identificeren en hun technieken kunnen aanpassen om een sterke verbinding te garanderen.

Conclusie

Lasassemblage is een essentieel proces in de productie. Het biedt sterke, duurzame en efficiënte methoden voor het verbinden van materialen. Je kunt hoogwaardige en betrouwbare lassen maken door de juiste lastechnieken te kiezen, materialen en verbindingen correct voor te bereiden en de beste werkwijzen te volgen.

Klaar om je lasproces te verbeteren? Neem contact met ons op vandaag nog om te horen hoe we u kunnen helpen uw lasassemblagetechnieken te optimaliseren voor betere resultaten en snellere productietijden.

FAQ

Wat is de beste lastechniek voor mijn project en hoe selecteer ik die?

De juiste lastechniek hangt af van factoren zoals het materiaaltype, de projectgrootte en de mate van nauwkeurigheid die nodig is. MIG is snel en werkt goed voor grote projecten, terwijl TIG een hoge nauwkeurigheid biedt voor dunnere materialen.

Kan lassen worden geautomatiseerd?

Ja, lassen kan worden geautomatiseerd met robotsystemen. Deze systemen zijn ideaal voor massaproductie en kunnen consistente lassen van hoge kwaliteit leveren.

Hoe kan lassen bijdragen aan een duurzame productie-industrie?

Lassen is een duurzame methode omdat het materiaalafval vermindert en de reparatie en het hergebruik van metalen producten mogelijk maakt. Geavanceerde lastechnieken verminderen ook de uitstoot en verbeteren de energie-efficiëntie.

Meer bronnen:

Automatisch lassen - Bron: Keyence

Duurzame productie - Bron: Woordenlijst

Lastechnieken - Bron: Wcwelding

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.