Moderne producten hebben vaak plaatwerkonderdelen nodig met nauwkeurige bochten. Soms kan de verkeerde buiging de assemblage bemoeilijken. Veel ingenieurs en managers worden geconfronteerd met uitdagingen bij het kiezen van de juiste buigmethode. Dit artikel leidt je door de basis, praktische tips en populaire types, zodat je weloverwogen beslissingen kunt nemen en veelgemaakte fouten kunt vermijden.

Plaatbuigen is de sleutel om vlak metaal om te zetten in functionele onderdelen. Als je de methodes en best practices begrijpt, kun je betere onderdelen selecteren en beter geïnformeerde keuzes maken. Klaar om de basis en de details te leren? Lees dan verder.

Wat is buigen van plaatmetaal?

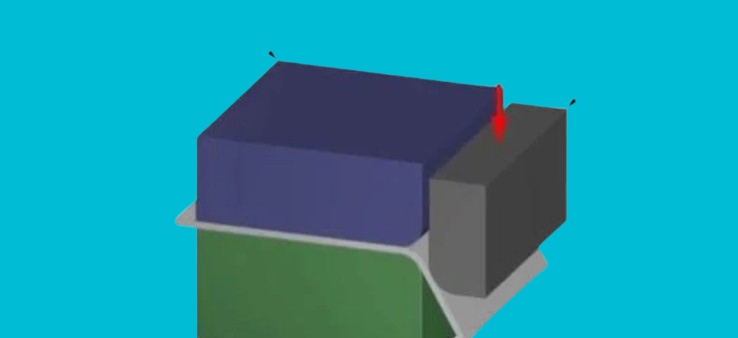

Plaatbuigen is het proces waarbij kracht wordt uitgeoefend op een metalen plaat om deze onder een bepaalde hoek te laten buigen. Het materiaal blijft uit één stuk maar verandert van vorm. Gereedschappen zoals een stempel en matrijs in een afkantpers worden vaak gebruikt. De plaat buigt wanneer de stempel hem in de matrijs duwt. De uiteindelijke vorm hangt af van de geometrie van het gereedschap, de uitgeoefende kracht en het materiaaltype.

Dit proces kan eenvoudige hoeken of complexe vormen creëren. Veel voorkomende buigingen zijn V-bochten, U-bochten en kanalen. Buigen kan in één stap of in meerdere gangen. De gekozen methode beïnvloedt de buignauwkeurigheid, de terugvering en de productiesnelheid.

Gebruikelijke buigmethoden

Elke buigmethode is het meest effectief onder specifieke omstandigheden. De juiste keuze hangt af van het ontwerp van het onderdeel, het materiaaltype en de productiebehoeften.

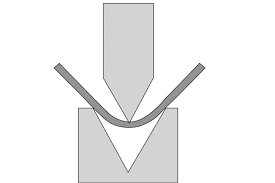

Luchtbuigen

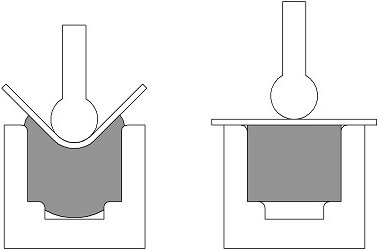

Luchtbuigen is de meest gebruikte buigmethode. Hierbij wordt een pons gebruikt om het metaal in een V-vormige matrijs te drukken, maar de pons raakt de bodem niet. De plaat buigt door alleen de randen van de matrijs en de punt van de pons te raken.

Deze methode maakt flexibele buighoeken mogelijk met hetzelfde gereedschap. Er wordt minder kracht gebruikt dan bij andere methodes. Er is echter meer terugvering, dus de nauwkeurigheid hangt af van de machinebesturing en de vaardigheid van de operator.

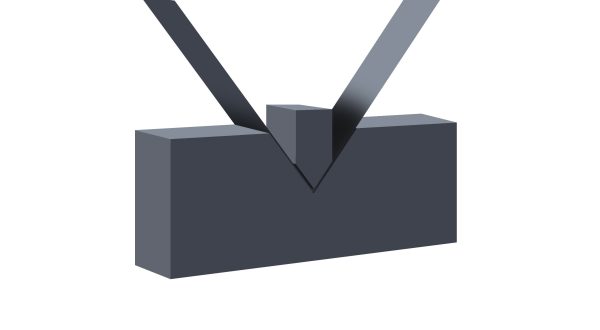

Bodem

Bij onderbuigen, ook wel bekend als bottom bending, wordt de plaat volledig in de matrijs gedrukt. De pons raakt het materiaal totdat het op de bodem van de V zit. Dit geeft een betere nauwkeurigheid en minder terugvering in vergelijking met luchtbuigen.

Dit vereist meer kracht en specifieke stempelsets voor elke hoek. Deze methode is ideaal als hoge precisie en herhaalbaarheid nodig zijn bij grotere series.

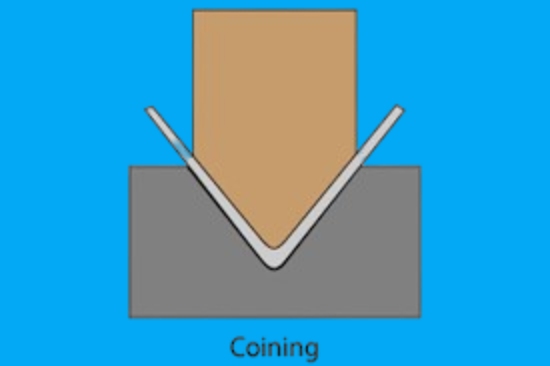

Coining

Coining gebruikt zeer hoge druk om de pons diep in het materiaal te drukken. Hierdoor wordt het contactvlak vlakker en wordt het metaal bij de bocht iets dunner. Het resultaat is een scherpe bocht met bijna geen terugvering.

Coining geeft de hoogste nauwkeurigheid, maar belast gereedschappen en machines. Het werkt het best voor zeer kleine of gedetailleerde onderdelen die nauwe toleranties vereisen.

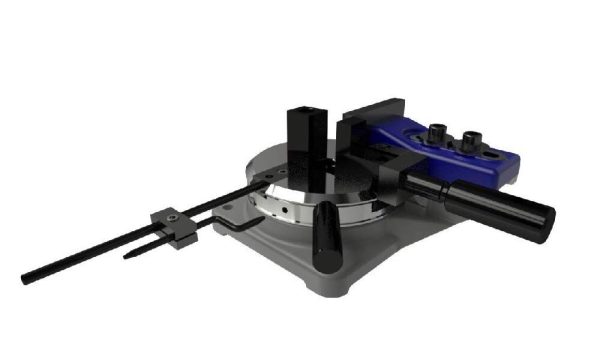

Roterend buigen

Bij roterend buigen wordt een roterende matrijs gebruikt om de buiging te vormen terwijl de stempel naar beneden beweegt. De draaiende beweging vermindert wrijving en markeringen op het metaal. Deze methode wordt vaak gebruikt voor het buigen van buizen of gecoate materialen waarbij de oppervlaktekwaliteit belangrijk is.

Het is ook nuttig bij het vormen van 90°-bochten zonder terugvering. Roterend buigen kan voorbij 90° buigen zonder het oppervlak van het werkstuk te beschadigen.

Rollen buigen

Rollen buigen Gebruikt drie rollen om het vel geleidelijk in een bocht te buigen. De plaat gaat door de rollen, die druk uitoefenen over een groter gebied. Deze methode wordt gebruikt om cilinders of onderdelen met een grote radius te produceren.

Rolbuigen is langzamer en minder precies voor krappe hoeken. Maar het werkt goed voor grote onderdelen of doorlopende bochten in dikke materialen.

Vegen Buigen

Bij het vegen wordt een drukkussen gebruikt om het vel in positie te houden. Een pons duwt vervolgens de vrije rand naar beneden langs een rechte veegmatrijs. Deze methode wordt vaak gebruikt om flenzen te maken aan de rand van een onderdeel.

Veegbuigen is snel en eenvoudig. Het kan echter sporen achterlaten op het materiaal en vereist extra zorg om de buighoek en terugvering te controleren.

V-Buigen

V-buigen vormt de plaat door hem met een pons in een V-vormige matrijs te drukken. Dit kan worden gedaan als luchtbuigen of bodembuigen, afhankelijk van hoe diep de pons gaat.

Het is de meest gebruikte buigvorm. Hij is flexibel en werkt voor vele hoeken en onderdeeltypes. De hoek is afhankelijk van de ponsdiepte en de materiaalterugvering.

U-Buigen

U-plooien creëert een U-vormig kanaal met behulp van een pons en matrijs. Het buigt de plaat twee keer in één stap. Deze methode is handig voor kanalen, behuizingenen steunbeugels.

Het vereist een zorgvuldig ontwerp van het gereedschap om de vorm van het werkstuk te controleren en vervorming te voorkomen. Bij U-buigen is de terugvering meestal groter dan bij V-buigen.

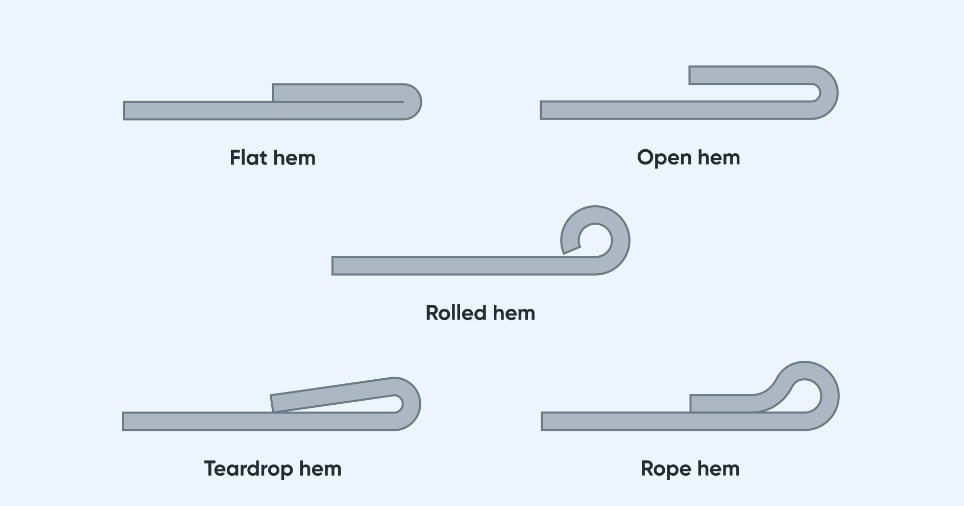

Randen

Randen Vouwt de plaatrand over zichzelf. Het wordt gebruikt om randen te verstevigen, scherpe hoeken te verwijderen of een nette afwerking te creëren. Zomen bestaat uit twee fasen: eerst een buiging en dan een afvlakking.

Deze methode wordt standaard gebruikt in behuizingen, afdekkingen of onderdelen waarbij het uiterlijk van de randen essentieel is. Er is een strikte controle nodig om scheuren of ongelijkmatige vouwen te voorkomen.

Factoren die het buigproces beïnvloeden

Verschillende factoren beïnvloeden het buigen van metaal en de nauwkeurigheid van het uiteindelijke onderdeel. Als je deze kent, kun je de kwaliteit van het onderdeel verbeteren en buigfouten voorkomen.

Buigtoelage

Toeslag voor buigen is de lengte van het materiaal dat nodig is om een bocht te maken. Wanneer metaal buigt, rekt het iets uit aan de buitenkant en drukt het samen aan de binnenkant. De buigtoeslag helpt hiermee rekening te houden.

Formule voor buigtoelage:

BA = A × (π/180) × (R + K × T)

Waar:

- A = buighoek (in graden)

- R = binnenste buigstraal

- T = materiaaldikte

- K = K-factor (meestal tussen 0,3-0,5 voor de meeste materialen)

Met deze formule kun je berekenen hoeveel langer de vlakke plaat moet zijn voor het buigen.

Buigradius en hoek

De buigradius is de straal aan de binnenkant van de bocht. Een grotere radius resulteert in minder spanning en minder kans op scheuren. Scherpe bochten in dikke of stijve materialen kunnen leiden tot defecte onderdelen.

- Een typische regel: De buigradius moet voor de meeste metalen minstens gelijk zijn aan de materiaaldikte.

- De buighoek is de totale hoek die gevormd wordt na het buigen. Een hoek van 90° vormt bijvoorbeeld een rechte hoek.

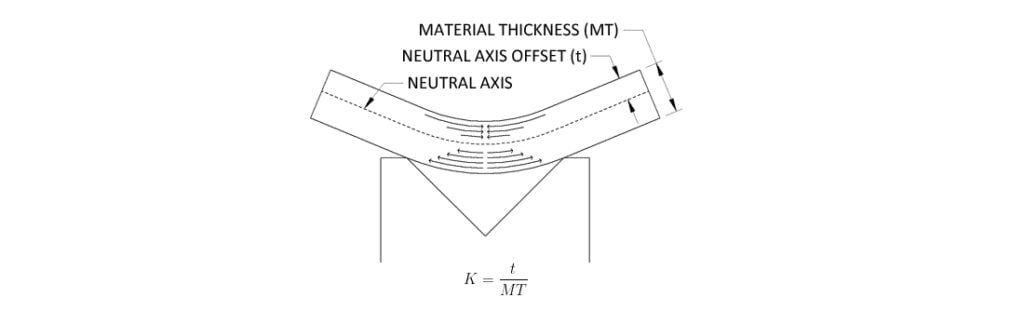

K-Factor

De K-Factor is de verhouding tussen de locatie van de neutrale as en de materiaaldikte. Het beïnvloedt de buigtoeslag en helpt bepalen hoeveel materiaal uitrekt.

K = t / T

Waar:

- t = afstand van de binnenkant tot de neutrale as

- T = totale materiaaldikte

Veel voorkomende K-Factor waarden:

- Zacht aluminium: 0,33

- Zacht staal: 0,42

- Roestvrij staal: 0,45

Je kunt de K-factor aanpassen op basis van materiaalsoort, dikte en buigmethode.

Terugverend effect

Na het buigen heeft het metaal de neiging om lichtjes terug te "veren" naar zijn oorspronkelijke vorm. Dit komt door het elastische herstel van het materiaal. Als hier geen rekening mee wordt gehouden, zal de buighoek afwijken.

Omgaan met springrug:

- Buig iets over de doelhoek

- Gebruik bottoming of coining om het effect te verminderen

Voorbeeld:

Als je een 90° bocht in roestvrij staal wilt maken, moet de pers misschien een hoek van 88° vormen om het juiste resultaat te krijgen na terugvering.

Ontwerp tips voor buigen van plaatmetaal

Een goed ontworpen product kan productieproblemen verminderen, materiaalbreuk voorkomen en de uiteindelijke pasvorm verbeteren. De onderstaande tips helpen om schonere, sterkere en kosteneffectievere bochten te maken.

Beste praktijken voor het plaatsen van gaten en sleuven

Plaats gaten of gleuven niet te dicht bij de buiglijn. Tijdens het buigen kunnen deze kenmerken vervormd of gescheurd raken.

Algemene regel: Houd gaten ten minste 2× materiaaldikte (T) weg van de gebogen rand.

Voorbeeld: Voor 1,5 mm dik staal mogen gaten niet dichter dan 3 mm van de buiglijn.

Als het gat dichterbij moet zijn, overweeg dan om het onderdeel voor te buigen voor het ponsen of versterkingen toe te voegen om vervorming te voorkomen.

Richtlijnen voor minimale flenslengte

De flens is het vlakke gedeelte dat uit de bocht steekt. Als het te kort is, kan de matrijs of pons het onderdeel beschadigen.

Formule voor minimale flenslengte (luchtbuigen):

Min Flens = V × 0,5

Waar:

- V = breedte matrijsopening (meestal ~8×T voor standaardgereedschappen)

Voorbeeld: Voor een plaat van 2 mm met een V-die opening van 16 mm:

Min. flens = 16 × 0,5 = 8 mm

Als de flens korter is dan dit, heb je mogelijk aangepast gereedschap of een andere buigvolgorde nodig.

Afgeschuinde zijkanten

Scherpe hoeken in de buurt van bochten kunnen scheuren of kreuken veroorzaken. Door de rand af te schuinen verwijder je overtollig materiaal en verminder je de spanning.

Tip: Afschuinen of afronden van hoeken die in de buurt van de eindzone komen, vooral bij dikkere onderdelen of materialen met een hoge sterkte.

Zelfs een 45° afschuining kan barsten voorkomen en het uiterlijk verbeteren.

Gat Afstand van Bend

Een tweede regel voor gatafstand:

Als het gat op de binnenzijde gezicht van een bocht, plaats het tenminste:

Afstand = Straal + 1,5 × T

Als het op de buitengevelgebruiken:

Afstand = Straal + 3 × T

Dit voorkomt vervorming als het metaal uitrekt of samendrukt.

Buigverlichting

Buigontlasting is een inkeping of gleuf bij de buiglijn om scheuren en vervorming te voorkomen. Het laat het materiaal vrij bewegen tijdens het buigen.

Ontwerpsuggestie:

- Reliëfbreedte ≥ materiaaldikte

- Ontlastdiepte ≥ buigstraal + 1,5 × T

Gebruik een knikontlasting als twee bochten dicht bij elkaar liggen of als een flens om een ander vlak draait.

Controleer het vlakke patroon

Controleer voor het buigen altijd het vlakke patroon in CAD. Zorg ervoor dat de vlakke lay-out nauwkeurige buigtoeslagen, de juiste K-factor en de juiste plaatsing van onderdelen bevat.

Gebruik buigtafels in CAD om deze stap te automatiseren en fouten te verminderen. Exporteer de vlakke lay-out met de juiste ontvouwing voor lasersnijden of ponsen.

De buiglijn is evenwijdig aan een zijde

Zorg ervoor dat ten minste één buiglijn parallel loopt aan één kant van de plaat. Dit verbetert de uitlijning tijdens het instellen en vereenvoudigt het gebruik van opspanningen.

Vermijd complexe hoeken tenzij dat nodig is. Rechte, parallelle bochten zijn sneller en nauwkeuriger.

Conclusie

Plaatbuigen zet vlakke platen om in functionele 3D onderdelen. Het proces omvat verschillende methodes, waaronder luchtbuigen, onderbuigen en buigen - elk met zijn voor- en nadelen. Belangrijke factoren zoals buigtoeslag, radius, K-factor en terugvering hebben een directe invloed op de nauwkeurigheid. Door de juiste methode en het juiste ontwerp samen te gebruiken, wordt de kwaliteit van het onderdeel verbeterd en de productietijd verkort.

Hulp nodig bij je project voor het buigen van plaatwerk? Vertel ons waar je aan werkten ons engineeringteam geeft snel feedback, DFM-suggesties en nauwkeurige offertes - en dat alles binnen 24 uur.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.