판금 설계의 최소 플랜지 길이 규칙

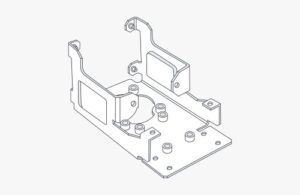

모든 기계 엔지니어와 제품 디자이너가 직면하는 시나리오입니다. CAD로 컴팩트한 판금 인클로저를 설계합니다. 모델이 정확해 보입니다,

우리는 정기적으로 제조업과 관련된 기사를 업데이트합니다.

모든 기계 엔지니어와 제품 디자이너가 직면하는 시나리오입니다. CAD로 컴팩트한 판금 인클로저를 설계합니다. 모델이 정확해 보입니다,

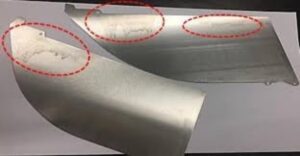

정밀 판금 제작에서 '주관성'은 수익의 적입니다. 내부 구조 브래킷에서 완벽하게 허용되는 헤어라인 스크래치는 다음과 같은 경우일 수 있습니다.

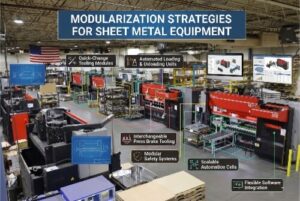

금속 가공은 위험 부담이 큰 게임입니다. 엄격한 허용 오차, 촉박한 마감일, 오류의 여지가 전혀 없는 작업을 처리해야 합니다. 과거에는 많은 상점 주인이

예전에는 제조가 간단했습니다. 제품을 디자인하고 가장 저렴한 비용으로 부품을 구매했습니다. 하지만 2020년 이후 세상이 바뀌었습니다. 배송

제조 분야에서 모든 훌륭한 제품은 협업에서 시작됩니다. 하지만 설계 의도와 제작 실행 사이에 숨겨진 장벽, 즉 커뮤니케이션 격차로 인해 진행 속도가 느려지는 경우가 많습니다. 이러한

모든 엔지니어는 프로토타입 이후에도 완벽한 디자인은 없다는 것을 알고 있습니다. 조정은 프로세스의 일부입니다. 하지만 많은 팀에서 간과하는 부분이 있습니다.

견적서 품질이 프로젝트 성공을 결정하는 이유는? 견적 요청(RFQ)은 단순한 가격 책정 양식이 아니라 제조 성공의 토대입니다.

모든 판금 부품에는 정밀한 제작, 세심한 마감, 오랜 시간 동안의 엔지니어링이 담긴 이야기가 담겨 있습니다. 하지만 이러한 노력 중 많은 부분을 되돌릴 수 있습니다.

시각적 표준은 공급업체와 고객 간의 공유 언어 역할을 하여 효과적인 커뮤니케이션과 협업을 촉진합니다. 시각적 표준은 허용 가능한 것, 의심스러운 것, 거부해야 하는 것을 정의하여 생산의 모든 단계에서 모호성을 줄여줍니다.

최신 기계를 설계할 때는 모든 것이 중요합니다. 부품이 가벼워지면 자동차는 더 빨리 움직이고 드론은 더 오래 비행하며 로봇은 더 적은 힘으로 더 많이 들어올릴 수 있습니다. 오늘날의

피로 파괴는 반복적인 응력 하에서 금속이 항복 강도 이하로 서서히 균열이 생기는 것을 말합니다. 부품이 구부러지거나 구부러지거나 진동할 때마다 금속 구조 내부에 미세한 변화가 생깁니다. 재료는 눈에 보이는 균열이 형성되고 퍼질 때까지 조금씩 약해집니다.

판금은 유연성, 가벼운 무게, 비용 효율성으로 잘 알려져 있습니다. 하지만 이러한 특성으로 인해 굽힘, 진동, 충격에 취약할 수 있습니다.

판금 부품이 굽힘, 스탬핑, 드로잉과 같은 성형 공정을 거칠 때 완벽하게 평평하게 유지되는 경우는 거의 없습니다. 내부 응력이 축적되고

딥 드로잉과 판금 스탬핑은 현대 제조업에서 가장 널리 사용되는 금속 성형 공정 중 하나입니다. 둘 다 평평한 시트에서 시작하지만

영업일 기준 1일 이내에 연락드리겠습니다. "@goodsheetmetal.com"이라는 접미사가 포함된 이메일을 주의 깊게 읽어보시기 바랍니다.