部品が合わなかったり、製造コストが高すぎたりする場合、設計不良が原因であることが多い。特に初期のプロトタイプでは、多くのエンジニアがこのような問題に直面する。タイトなタイムラインと厳しい予算では、最初からよくある問題を避けることが重要です。優れた設計は、コスト削減、部品性能の向上、製造の簡素化に役立ちます。

多くの人は、部品がどのように見えるべきかは知っているが、金属成形がそれにどのように影響するかは知らない。このガイドでは、その点をクリアにし、より良い設計をする方法を紹介します。

シートメタルデザインとは?

板金設計では、工場の作業にマッチしたシンプルなルールを使って、金属部品をどのように成形し、切断するかを計画する。目標は、材料を無駄にしたり生産を遅らせたりすることなく、曲げたり、切ったり、組み立てたりしやすい部品を作ることである。うまく設計された部品は、うまくフィットし、うまく機能し、コストをコントロールする。

優れたデザインは、部品の製造や組み立てを容易にする。無駄も省ける。設計者は、金属を曲げたときの動きや、形状の切りやすさなどを考慮します。優れた計画は、問題を減らし、コストを下げることを意味する。

設計原則とベストプラクティス

賢明な設計の選択は、遅れを防ぎ、コストを削減するのに役立ちます。これらの原則は、部品の製造を容易にし、強度を高め、信頼性を向上させます。

製造可能性のための設計(DFM)

製造性を考慮した設計とは、利用可能な機械で製造しやすい部品を作ることである。単純な曲げ、標準的な穴の大きさ、一貫した形状が役立つ。特別な工具を必要とする深い絞りやきついコーナーは避ける。均一な曲げ半径を使用する。曲げ時の歪みを避けるため、フィーチャーはエッジから離して配置する。

よくある設計ミスを避ける

鋭利な内角は、曲げの際に亀裂が入ることがある。曲げ部分の近くに小さな穴があると、伸びたり裂けたりすることがある。曲げ数が多すぎると、コストが高くなる。曲げ部を近づけすぎると、部品が弱くなります。また、公差の不一致は組み立てを難しくする。このようなミスは、生産を遅らせ、コストを上昇させる。

コストと効率を念頭に置く

シンプルなデザインはコストが安い。曲げたり、穴を開けたり、カットしたりする回数が少なければ、生産も早くなります。カスタム工具を必要とする機能は避けましょう。標準的な材料と厚みでリードタイムを短縮。シート上にうまく収まるような平らな部品を設計すれば、材料を節約できる。組み立てについても考えましょう。整列しやすい部品は労力を節約する。

板金設計パラメータ

シートメタルの基本的なパラメータに精通することで、実用的で費用対効果の高い設計が可能になります。これらのパラメータは 曲げそのため、欠陥のない、正確な部品が出来上がります。

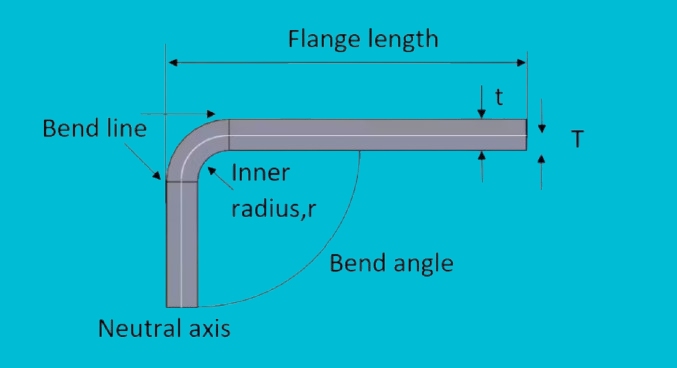

曲げ半径

曲げ半径とは、シートメタルが曲がるときにできる曲線のこと。曲げ半径は、曲げ部の内側で測定されます。曲げ半径が小さすぎると金属にストレスがかかるため、適切な曲げ半径を選ぶことが重要です。これは亀裂や裂け目の原因となります。

安全なルールは、金属の厚さに等しい曲げ半径を使用することです。例えば、金属の厚さが2mmの場合、曲げ半径は少なくとも2mmでなければなりません。

半径をわずかに大きくすると、金属は曲げやすくなり、欠陥を防ぐのに役立ちます。また、半径が大きいと金属にかかる応力が小さくなり、成形後の強度と耐久性が向上します。

KファクターとYファクター

シートメタルが曲がるとき、外側は伸び、内側は圧縮される。そのため Kファクター この挙動を予測するのに役立ちます。これは、中立軸と呼ばれる、厚みの範囲内で金属の長さが変化しない場所を示しています。

一般的なKファクターは0.3~0.5である。Kファクターが0.5ということは、中立軸が金属厚の中間にあることを意味する。Kファクターが低いほど、中立軸が曲げ部の内側に近いことを意味する。

Yファクターも同様だが、あまり一般的ではない。曲げ代を直接計算するのに役立ちます。どちらの係数も、平らな金属切り出しが最終形状に正確に曲がることを保証します。

ベンド手当とベンド控除

曲げ代 は、曲げを正確に行うために、平らなシートにどれだけの余分な長さを加えなければならないかを示しています。金属が曲がるとき、単に折れるだけでなく、わずかに伸びます。曲げ代を考慮しないと、出来上がった部品が短くなりすぎてしまいます。

一方、演繹的推論とは逆の概念である。曲がることによって、平らな長さの合計からどれだけの長さを引くかということだ。

これらの数値を正しく使用することで、曲げ加工後の最終部品が設計と正確に一致するようになります。エラーや無駄な金属、不必要な再加工を防ぐことができます。

穴とスロットの距離

穴やスロットを曲げに近づけすぎると、部品が変形したり弱くなったりします。曲げ部の周りの金属は伸び縮みします。このストレスが近くの穴に影響し、穴がゆがんだり、楕円形になったりします。

穴やスロットは、曲げ線から金属厚の少なくとも2~3倍離すのがよい規則です。例えば、シートメタルの厚さが1mmの場合、曲げ線から少なくとも2~3mm離して穴をあけます。

このガイドラインに従うことで、歪みを防ぎ、組み立て時に部品が正しく配置されます。

最小フランジ長

あ フランジ は、部品の補強や取り付けポイントを提供するために曲げられたエッジです。フランジが短すぎると、正確に曲げることが難しくなります。部品が弱くなったり、製造中に不正確さが生じたりすることさえあります。

フランジの安全な最小長さは、一般に金属の厚さと曲げ半径の4倍です。例えば、金属の厚さが1mmで曲げ半径が2mmの場合、フランジの長さは少なくとも6mm(4×厚さ1mm+半径2mm)必要です。

フランジが長いと曲げ加工が容易になり、部品の強度が向上します。これらの最小長さに従うことで、生産中の問題を避けることができます。

曲げに関する考慮事項

曲げ加工が板金にどのような影響を与えるかを知ることは、一般的な加工上の問題を防ぐのに役立ちます。これにより、部品が実世界で正しくフィットし、正しく機能するようになります。

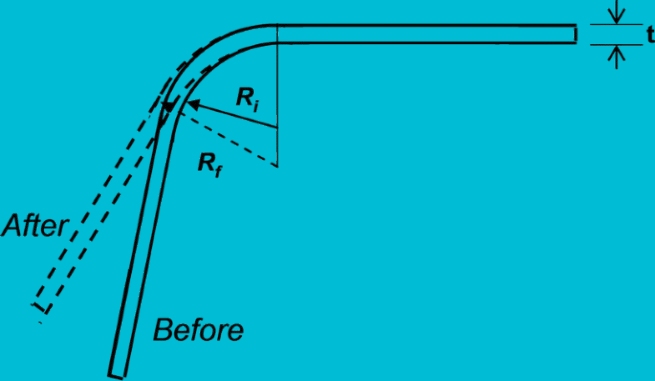

スプリングバックとその補正方法

跳ね返ります は、金属が曲げた後に元の形状に戻ろうとすることである。ほとんどすべての金属に見られる。板を曲げた後、設定した角度に正確に留まることはなく、わずかにスプリングバックする。

目標角度をわずかに超えて金属を「曲げすぎ」て補正する必要がある。例えば、90度に曲げたい場合、最初は92度や93度に曲げます。圧力を解放すると、金属は希望の90度の角度にスプリングで戻ります。

スプリングバックの量は、金属の種類、厚さ、曲げ半径によって異なります。金属が厚く、曲げ半径が大きいほど、スプリングバックが顕著になる傾向があります。常に曲げ試験を行うか、曲げチャートを参照して、使用する材料の正確なスプリングバック値を調べてください。

ヘミング、ジョギング、オフセット・ベンド

ヘミング、ジョギング、オフセット・ベンドは、板金部品に強度、安全性、特定の形状を付加する特殊技術である。

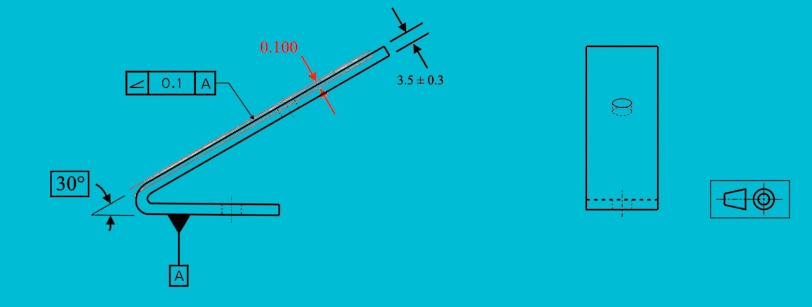

ヘミング は、金属エッジをそれ自体に折り返すことである。これによりエッジが強化され、鋭利なエッジがなくなり、より安全に扱えるようになる。一般的なヘムには、30~45度の角度で曲げる段階と、金属を完全に平らに折り返す段階の2段階がある。

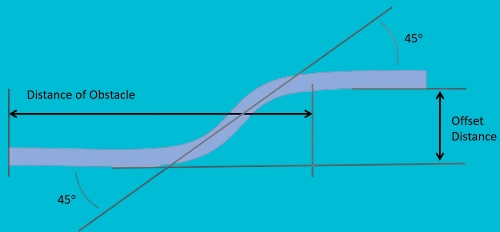

ジョギングとは、2つの対向する曲げを近くに作り、"段差 "を形成すること。これは、2つのシート・メタル・セクションを、重なることなく面一に接合するのに役立ちます。ジョグ・ベンドは、変形を避けるため、ベンドとベンドの間に十分な間隔をとる必要がある。少なくとも金属厚の2倍の間隔を保つ。

オフセット・ベンドは、シートメタルの一部を横に動かし、平行だがずれた面を形成する。ブラケットやマウンティング・プレートなど、部品同士を正確に合わせるのに役立ちます。ベンドとベンドの間には、歪みが生じないように、少なくとも金属の厚み分の十分なスペースを空けておく。

カッティングとパンチング機能

適切なカッティングと パンチ の特徴は、正確な部品、より容易な製造、より良い性能を保証します。このような細部まで入念に計画することで、製造や組み立てにおけるコストのかかる問題を防ぐことができます。

穴のサイズと位置

穴のサイズと位置を注意深く選ぶことで、部品の品質と組み立てのしやすさが保証されます。穴を開けるときは、金属の厚みより小さくしないこと。穴が小さいと特殊な工具が必要になり、消耗が早くなります。

穴と穴の間隔も重要です。穴の間隔は、少なくとも金属の厚さの2倍以上離す。穴が近いと、切断や曲げの際に変形したり伸びたりすることがある。

また、穴はエッジや曲げ部から離すこと。安全な間隔は、通常、金属の厚さの2倍と、近くにある曲げの半径です。適切な間隔をあけることで、亀裂や歪み、弱点を防ぐことができます。

コーナーRと内部カットアウト

鋭利な内角は応力を引き起こし、金属部品を弱くする。特に曲げ加工では、亀裂や破れにつながることが多い。内角には必ず小さなRをつける。

推奨されるコーナー半径は、少なくとも金属厚の半分です。半径が大きいほど応力が均等に分散され、耐久性が増し、ひび割れを防ぐことができる。

内部の切り抜きについては、狭い溝や複雑な形状は避けてください。生産が遅くなり、しばしば歪みの原因になります。角を丸くしたシンプルで大きめの切り込みは、部品の強度と精度を維持するのに役立ちます。

ツールアクセスとリリーフ

ツールアクセスとリリーフカットが製造を容易にします。リリーフカットは、曲げ部の近くにある小さな金属部分を取り除き、工具が作業できるスペースを確保します。これにより応力が軽減され、金属が歪むことなく容易に曲げられるようになります。

リリーフカットは慎重に配置すること。金属が伸びたり束になったりする可能性のあるコーナーやきつい曲げの部分に配置する。通常、レリーフとは、曲げの交差点にある小さな溝や穴のことである。

リリーフカットは、パーツの反りやひび割れを防ぎます。また、曲げ加工をより速く、スムーズに、正確に行うことができます。特に複雑な形状を設計する場合は、常に適切なツールクリアランスを計画してください。

成形の特徴

形にする は、板金部品に強度、機能性、外観の改善を加えます。これらの特徴の優れた設計は、製造を簡素化し、部品の性能を向上させます。

カウンターシンクとカウンターボア

カウンターシンク は、穴の周囲にある角度のついた凹みである。平頭のねじが表面と同じ高さになるようにする。ザグリ穴は、ネジやボルト用に底が平らな凹部を作り、頭を完全に凹ませることができる。

カウンターシンクは素早く簡単に加工でき、薄い板材に最適です。ザグリ穴は、より厚い材料と、より慎重な加工が必要です。

カウンターシンクを計画する場合は、標準的なねじで一般的な82度または90度前後の角度を保つ。ねじの収まりが悪くなるような、極端に浅かったり深かったりする皿加工は避ける。

ザグリ穴の場合、底面が平らで、ネジの頭に十分な深さの穴が開いていることを確認する。ザグリに必要な深さに対応できない薄い材料は避ける。

ランスとブリッジの特徴

ランスは、金属タブを部分的に切り離し、小さな盛り上がりや角度のある部分を作るカットです。ワイヤーを固定したり、アセンブリのストップやガイドとして機能する。

ブリッジの特徴も似ているが、2本の平行なカットを持つ隆起した部分が作られる。これらの橋は、しばしば支点として、あるいはケーブルの配線に使われる。

ランスを設計する際は、切り口の周囲に十分な金属を残すこと。タブは、使用中に曲がったり折れたりしないよう、十分な幅が必要です。また、歪みのリスクを軽減するため、ランスをエッジや屈曲部に近づけすぎないようにしてください。

ブリッジの場合は、カットが平行でエッジが丸みを帯びていることを確認する。鋭利な角はストレス・ポイントになり、断裂の原因となるため避けてください。ブリッジの下には、ワイヤーやファスナーを簡単に挿入できるよう、十分なクリアランスを設けてください。

公差とフィット

適切な公差は、部品がうまくフィットし、確実に機能することを保証します。明確で現実的な公差は、コストのかかる調整、組み立ての遅れ、後々の品質問題を回避するのに役立ちます。

レーザー切断の寸法公差

レーザー切断 は正確ですが、限界があります。レーザー切断されたシートメタル部品の一般的な公差は、±0.005インチ(0.13 mm)から±0.010インチ(0.25 mm)です。この公差は、金属の厚さと切断速度に依存します。

金属が薄いと公差が厳しくなり、厚いとばらつきが大きくなる。切削速度が速いとエッジが荒くなり、精度が落ちる。一方、切削速度が遅いと精度は上がるが、コストが上がる。

部品を設計する際には、重要な部分の周囲に余分なスペースを残してください。穴やスロットは、わずかなサイズのばらつきのためのクリアランスを含むべきである。穴は、ボルトやネジのサイズより0.01インチ(0.25mm)ほど大きく開けるのがよいルールです。

曲げ公差

金属を曲げると、さらにばらつきが生じる。一般的な曲げ角度の公差は±1~±2度です。より厚い金属を曲げたり、より大きな曲げ装置を使用したりすると、この公差がわずかに大きくなることがあります。

このような公差を管理するために、正確な曲げを必要とする設計は避け、微調整を計画する。組み立て時に部品の位置合わせがしやすいように、スロットや細長い穴を設ける。

また、可能な限り屈曲の回数を制限する。曲がりが増えるたびに不確実性が増し、累積エラーのリスクが高まる。

平坦さと角度

平坦度は、金属の表面が完全に平らであることからどの程度ずれているかを測定します。レーザー切断されたシートメタルは通常、1フィートあたり0.01インチ(300mmあたり0.25mm)程度の平坦度公差があります。薄いシートは切断時に反りやすく、平坦度の問題が大きくなります。

角度は、エッジがどれだけ正確に正しい角度で接するかを表す。標準的な角度公差は通常±1度です。角度の公差を厳しくするには、慎重なセットアップ、精密な機械、遅い生産速度が必要です。

コスト効率の高い設計戦略

効率的なデザインは、コスト削減と製造の改善に役立ちます。シンプルで実用的、そして製造しやすいデザインを心がけることで、コストを大幅に削減することができます。

部品点数の削減

設計上の部品を少なくすることは、コストを下げる最良の方法のひとつです。部品が増えるごとに、切断、曲げ、組み立て、検査が必要になります。部品が少なければ、製造工程全体が簡素化されます。

部品点数を減らすために、複数の単純な部品を1つの複雑な部品にまとめる。例えば、2つのブラケットを溶接するのではなく、1つの曲げ部品として設計する。

部品の削減は、在庫の簡素化にもつながる。部品が減れば、事務処理も減り、保管コストも減り、組立時間も短縮される。部品を統合したり、不要な部品をなくしたりする機会を常に探しましょう。

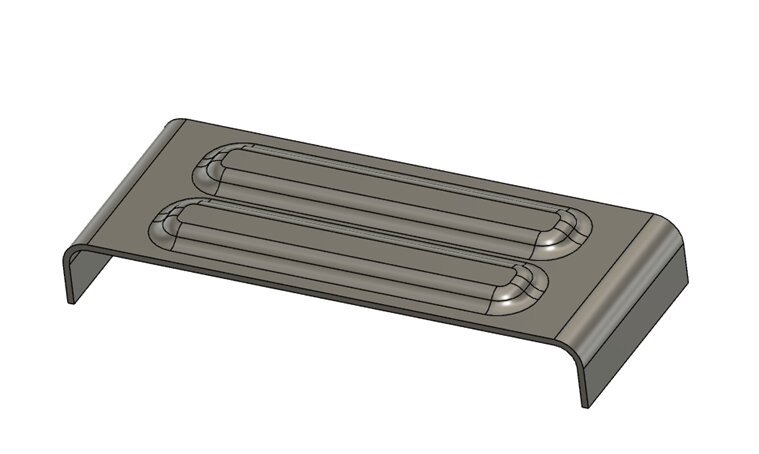

多用途コンポーネントの設計

多用途部品とは、複数の目的を果たすように設計された部品のことである。一つの部品が複数の機能を果たすことで、製造が簡素化され、全体的なコストが削減される。

例えば 板金ブラケット には、組み立て時に他の部品の位置合わせを行うスロットやエンボス加工が施されている場合があります。これにより、余分なアライメント部品やハードウェアが不要になります。

どのようにすれば部品が複数の機能を果たすことができるか、創造的に考えましょう。注意深く配置された曲げ、溝、または特徴によって、作業を組み合わせることができ、部品がより多目的に使えるようになります。

材料廃棄の最小化

材料の無駄を省くことは、製造コストの削減に直結します。効率的なデザインは、シートメタルストックにきれいに収まるため、可能な限り少量の材料で済みます。

シートから切り出したときに、きれいに収まるように部品を設計し、無駄を最小限に抑える。正方形や長方形の形状は、きっちりと組み合わされるため、スクラップが少なくなる。複雑な形状や幅の狭いカットは、廃棄物が多くなることが多い。

また、デザイン全体の厚みを一定に保ちましょう。厚みがまちまちだと、何度もセットアップが必要になり、材料も無駄になります。金属の厚みを標準化することで、金属板をより効果的に使用することができます。

結論

優れた板金設計は、明確な思考、思慮深い計画、切断、曲げ、成形時の金属の挙動に関する知識を組み合わせたものです。適切な曲げ半径、公差、穴の間隔、接合方法を使用することで、生産上の問題を回避し、コストを抑えることができます。

これらの設計ルールを理解し、高品質の板金部品を納期通りに納入するサプライヤーをお探しですか? お問い合わせ あなたの次のプロジェクトに専門家のサポートを得るために今日。素早く、正確に、そしてコスト効率よく、あなたのデザインに命を吹き込みましょう。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。