粉体塗装は、欠けたり、色あせたり、手直しが必要になるまでは、とてもきれいに見えます。そうなると、手で削るのは頭痛の種になる。時間がかかりすぎる。間違った方法で?母材にとって危険だ。不合格部品を扱う場合や、再コーティングのために表面を下地処理する場合は、クリーンで安全かつ効果的な粉体塗装の剥離方法が必要です。そこで、適切な剥離方法を知っておくと便利です。

粉体塗装を剥がすには、化学的剥離、熱による方法、機械的剥離、電気化学的剥離、レーザー洗浄の5つの方法がある。それぞれに長所と短所があります。正しい方法は、部品の材質、表面仕上げ、予算によって異なります。

異なるパーツには異なるアプローチが必要です。それぞれの方法がどのように機能し、どのような場合に使用するのか、ぜひ読み進めてほしい。

パウダーコーティングとは?

パウダーコーティング は乾式仕上げプロセスである。静電気を利用して金属にパウダーを塗布し、それを焼き付ける。その結果、摩耗や腐食、紫外線によるダメージに強い、丈夫で耐久性のあるコーティングができる。以下のような部品に使用される。 エンクロージャー, 括弧工具、自動車フレーム。

なぜパウダーコーティングを剥がす必要があるのか?

粉体塗装を剥がす理由はいくつかあります。部品が損傷していたり、修理が必要だったり、設計変更が必要だったりします。コーティングにムラがあったり、欠陥がある場合もあります。また、色を変えなければならない場合や、溶接や再加工のために表面をきれいにしなければならない場合もあります。

粉体塗装を剥離する前に考慮すべきこと

取り外す前に、母材を確認してください。アルミニウムのように、過酷な化学薬品や熱で損傷する金属もある。部品の形状やサイズを考慮する。表面仕上げの必要性を考えてください-方法によっては傷が残ります。また、タイムライン、安全規則、廃棄の要件についても考えましょう。

ケミカル・ストリッピング

化学薬品による剥離は、下地の金属を傷つけることなく粉体塗装を除去します。この方法は、デリケートな部品や複雑な形状で精度が重要な場合に最適です。

ケミカル・ストリッパーはパウダーコートの化学結合を分解します。塗膜を柔らかくして浮き上がらせ、簡単に剥がすことができます。その後、金属を傷つけることなく、コーティングを削ったり、ブラシでこすったり、洗い流したりすることができます。

粉体塗装用化学ストリッパーの種類

溶剤ベース

溶剤系剥離剤は粉体塗料を素早く溶かします。厚いコーティングや頑固なコーティングには効果的です。しかし、これらの化学薬品は強いガスを発生することが多く、取り扱いには注意が必要です。

苛性ベース

苛性ベースの剥離剤はアルカリ溶液を使用します。きついガスを発生させることなく粉体塗装を分解します。しかし、苛性溶液は長時間放置するとアルミニウムのような繊細な金属を損傷する可能性があります。

環境に優しいジェルタイプ

環境にやさしいゲル状剥離剤は、表面に簡単にくっつきます。作業はゆっくりですが、取り扱いはより安全です。小さな作業や細かい形状の部品に適しています。

化学物質を使用する際の安全上の注意

手袋、ゴーグル、マスクなどの保護具を着用すること。風通しの良い場所で作業すること。化学薬品が皮膚に触れないようにすること。必ず製品の説明書に従い、廃棄物は適切に処理すること。

化学物質除去の最良の使用例

ケミカル・ストリッピングは、複雑で繊細な金属部品に最適です。また、研磨剤が表面や細部を傷つける可能性がある場合にも適しています。アルミニウムや薄い鋼板、高熱に耐えられない部品によく使用されます。

ケミカル・ストリッピングの長所と短所

長所:

- 卑金属表面に優しい

- 複雑な形状や細かいディテールに適している

- 様々な膜厚に有効

短所:

- 化学物質は安全上のリスクをもたらす可能性がある

- 廃棄化学物質の処理には注意が必要

- ブラストや燃焼法に比べて処理時間が長い

熱による除去

粉体塗装を剥がすには、熱も有効な手段だ。熱は塗膜と金属の結合を破壊し、剥離をより簡単かつ迅速にします。

バーンオフオーブンの使用

バーンオフオーブンは、コーティングされた部品を高温にさらす。粉体塗装は燃えて灰になる。この方法は、大量ロットやかさばる金属部品に適しています。コーティングが燃え尽きた後、部品は冷却され、メディアブラストまたはブラッシングで洗浄されます。

ヒートガンとスクレーパーによる方法

小さな作業であれば、ヒートガンが有効だ。ヒートガンはコーティングを一層ずつ柔らかくする。柔らかくなったら、メタルスクレーパーやパテナイフを使って剥がす。この方法は時間がかかるが、デリケートな部分をよりコントロールできる。

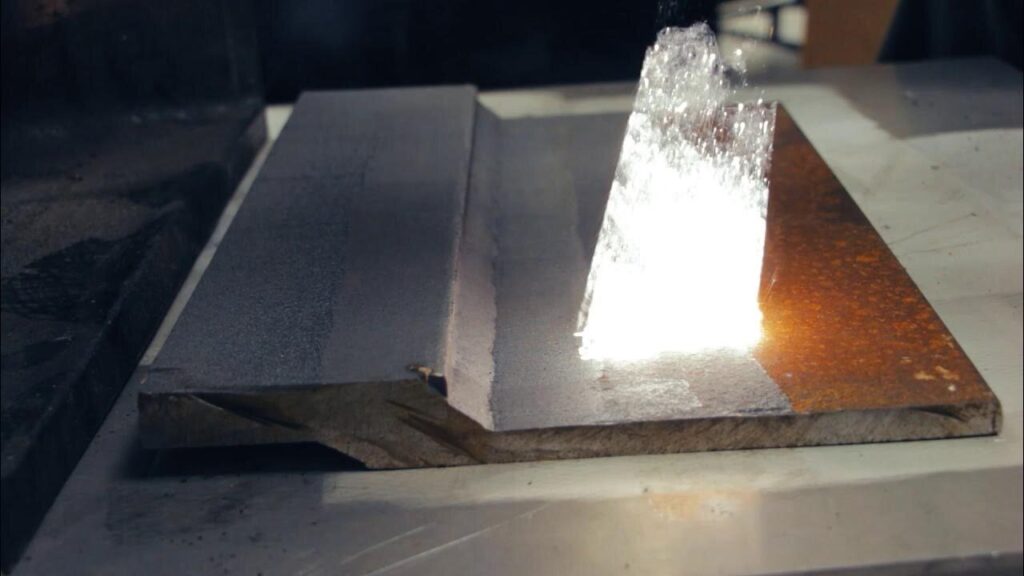

赤外線ヒートストリッピング

赤外線ヒーターは、的を絞った放射で粉体塗料を加熱します。ヒートガンよりも速く、大型オーブンよりもエネルギー効率がよい。一部の自動化システムで使用され、平坦または半平坦な部品に最適です。

金属の反りを避けるための注意事項

薄い部品やデリケートな部品の過熱を避ける。温度を注意深く監視する。ヒートガンの熱設定は低めにする。応力や変形を防ぐため、部品は必ずゆっくりと冷ます。

熱除去に最適な用途

熱を利用する方法は、厚い金属や高温に耐える部品に最も効果的である。代表的な用途としては、産業用工具、大型鉄骨、耐久性のある機械部品などがあります。

熱方式の長所と短所

長所:

- コーティングを素早く除去

- 大型部品や重量物に適している

- 化学廃棄物を出さない

短所:

- 金属の反りのリスク

- 薄い部品や熱に弱い部品には適さない。

- 慎重な温度管理が必要

機械的摩耗

機械的摩耗は、力を使って粉体塗装を物理的にすり減らします。直接的で効果的で、熱や化学薬品に頼らない。

サンドブラスト メディア・ブラスト

ブラストは研磨粒子を高速で噴射してコーティングを剥離します。即効性があり、表面がきれいに仕上がります。鉄やアルミニウム製の部品によく使われる。

一般的なメディア酸化アルミニウム、ガラスビーズ、ソーダ

- 酸化アルミニウム:シャープで攻撃的。重いコーティングや硬い金属に適している。

- ガラスビーズ:攻撃性が低い。より滑らかな仕上げやデリケートな部品に最適。

- ソーダ(重曹):非常に穏やか。柔らかい金属や、最小限の磨耗で済む表面に最適。

手作業によるサンディング技術

手作業でのサンディングは手間がかかるが正確である。目の粗いサンドペーパーで表面を削る。その後、目の細かいサンドペーパーに持ち替えて表面を滑らかにする。小さなスポットやタッチアップに適した方法だ。

ワイヤーホイールと研磨パッドの使用

ワイヤーホイールはドリルやグラインダーに取り付けられる。粉体塗装を素早く剥がせるが、母材に傷をつけることがある。研磨パッドは柔らかく、よりコントロールしやすい。コーナーや狭い場所に使用する。

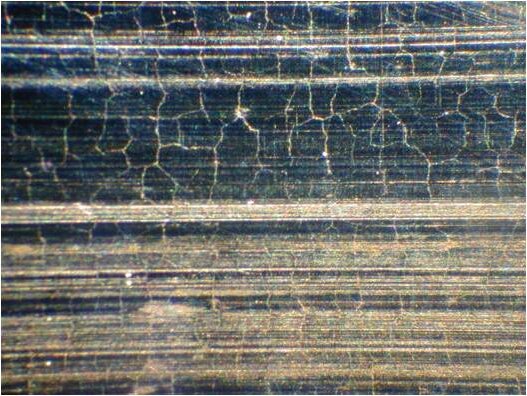

機械的除去後の表面処理のヒント

ブラストまたはサンディングの後は、きれいな布で部品を拭いてください。ほこりやゴミを取り除く。再塗装する場合は、錆や酸化を防ぐためにプライマーを塗ります。狭い場所に塗膜が残っていないか、常に点検してください。

研磨法の長所と短所

長所:

- 迅速かつ効果的

- 化学薬品や熱を使わない

- 表面のクリーニングとテクスチャリングを同時に行う。

短所:

- 柔らかい金属に傷をつけたり、えぐったりすることがある

- 細かいディテールの部品には不向き

- 粉塵が発生し、清掃が必要

レーザークリーニング

レーザー洗浄は、金属表面に直接触れることなく、粉体塗装を正確に除去します。クリーンで安全、デリケートで高価値の部品にますます人気が高まっています。

レーザー除去は、短時間で強力なパルス状のレーザーエネルギーを粉体塗装に当てることで機能します。このエネルギーはコーティングを瞬時に破壊し、蒸発させます。レーザーはコーティング層のみをターゲットにするため、その下の金属は損傷を受けていません。

レーザー粉体塗装除去に必要な機器

レーザー剥離には専用のレーザー洗浄機が必要です。これらの機械には、レーザー光源、制御パネル、精密誘導光学系が含まれます。レーザーは適切に取り扱わないと有害な場合があるため、オペレーターは保護メガネと基本的な安全トレーニングが必要です。

最高の使用例高精度と環境に優しい設定

レーザークリーニングは、詳細な部品、繊細な金属、精密な除去が必要な部分に最適です。その精度と清浄度から、航空宇宙、自動車修復、電子機器、医療機器などでよく使用されている。

レーザー剥離の限界とコスト

レーザー除去システムは、購入と維持に費用がかかる。また、大型の部品や厚いコーティングには時間がかかる。レーザー除去の費用対効果は、大量の除去作業よりも、主に精密作業や高価値の部品に適しています。

レーザークリーニングの長所と短所

長所:

- 極めて精密で、下地金属を保護

- 化学薬品、熱による損傷、研磨剤の残留がないクリーンな方法

- 環境に優しく、廃棄物を最小限に抑える

短所:

- 高いイニシャルコストとメンテナンス

- 大規模なタスクでは遅い

- 専門的な訓練と安全対策が必要

電気化学的剥離

電気化学的剥離は、電流と化学反応を利用して粉体塗装を除去します。この方法は精密な制御が可能で、下地の金属表面をきれいに保ちます。

電解除去は、コーティングされた部品を薬液に浸す。溶液に電流を流すと、コーティングが剥離します。粉体塗装は分解して金属から分離し、簡単に洗い流すことができる。

セットアップと必要機材

基本的なセットアップには、電解液タンク、電源、電極、導電性ケーブルが含まれる。手袋やゴーグルなどの保護具も必要だ。機器のセットアップには、損傷を避けるために電圧と電流を注意深く監視する必要がある。

電気化学的剥離の理想的な条件

電気化学的剥離は、複雑な形状や繊細な部品に最適です。アルミニウム、スチール、ステンレススチールに適しています。精密さが要求され、研磨方法が適さない場合に有効です。

環境と安全に関する注意事項

電気化学的剥離は化学廃棄物を発生させるので、慎重な処分が必要である。常に換気の良い場所で作業し、保護具を着用してください。電解質溶液の取り扱いおよび廃棄については、地域の規制に従ってください。

電気化学的方法の長所と短所

長所:

- 精密でデリケートな表面にも優しい

- 複雑な形状や狭いコーナーに最適

- 金属を傷つけず、様々な金属に効果的

短所:

- 化学的および電気的リスクがあるため、取り扱いには注意が必要

- 適切な処分が必要な有害廃棄物を発生させる

- 小規模なプロジェクトでは、セットアップが複雑でコストがかかる可能性がある。

粉体塗装を除去する最良の方法は何ですか?

粉体塗装を除去する最適な方法は、お客様のニーズによって異なります:

- ケミカル・ストリッピング:デリケートな部品や複雑な形状の部品に最適。金属を傷つけることなく、優しくコーティングを除去します。

- 熱による除去:厚塗りや大量ロットに最適。速度は速いが、熱に弱い部品には不向き。

- 機械的摩耗:スピードと手軽さに優れている。頑丈な素材に適しているが、デリケートな表面を傷つける可能性がある。

- レーザークリーニング:精密で環境に優しい作業に最適。高価な部品や細かい部品に最適ですが、コストがかかります。

- 電気化学的剥離:精度が高く、金属へのダメージが少ない。複雑な形状に最適だが、化学的な取り扱いが必要。

パウダーコーティングを剥離剤で剥がす5つの簡単な方法とは?

化学剥離剤を使った家庭での粉体塗装の除去は、適切な手順を踏めば可能です。ここでは、安全かつ効果的に行うための簡単なガイドをご紹介します。

ステップ1:正しい剥離剤の選択

粉体塗料に効果のある化学剥離剤を選びましょう。溶剤系は強力ですが、ジェルタイプは小さな作業には安全です。ラベルをよく読み、粉体塗装用の剥離剤であることを確認してください。

ステップ2:作業場の準備

ドアの開いているガレージや屋外など、風通しの良い場所で作業する。段ボールやビニールシートで表面を覆い、汚れを受け止める。手袋、安全ゴーグル、マスクを着用する。

ステップ3:剥離剤を塗る

ブラシを使って剥離剤を均一に塗布する。染み込むように厚く塗ります。製品の説明書に記載されている時間(通常は15~30分)放置します。

ステップ4:コーティングを削り取る

コーティングが泡立つか柔らかくなったら、プラスチックや金属のスクレーパーで削り取る。その際、ウエスで表面を拭いてください。塗り残しがあれば、この作業を繰り返す。

ステップ5:すすいで表面をきれいにする

水または推奨クリーナーで部品をすすぎ、残った剥離剤を取り除きます。きれいな布で十分に乾かします。再塗装する場合は、表面を軽くやすりがけすると、新しい仕上げが定着しやすくなります。

結論

粉体塗装の剥離は万能ではありません。化学的剥離、熱による剥離、機械的摩耗、レーザー洗浄、電気化学的剥離など、それぞれの方法には長所があります。正しい選択は、部品の形状、材質、コーティングの厚さ、ツールや予算によって異なります。それぞれの方法がどのように機能するかを理解することで、プロジェクトにとって最も安全で効率的なオプションを選ぶことができます。

部品に最適な除去方法の選択にお困りですか? チームへのお問い合わせ 専門家によるガイダンスと迅速なカスタムサポート当てずっぽうの作業は必要ありません。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。