アルミニウムクロマチンは、アルミニウム表面の耐久性と耐腐食性を高める強力なソリューションを提供します。多くの業界が金属腐食の問題に直面しており、これは費用のかかる修理や交換につながる可能性があります。この処理により、アルミニウム製品の寿命が延び、過酷な環境でも確実に機能するようになります。製造業者として、製品の完全性を維持することの重要性を理解しており、アルミニウムクロマチンはこの目標を達成するために不可欠です。

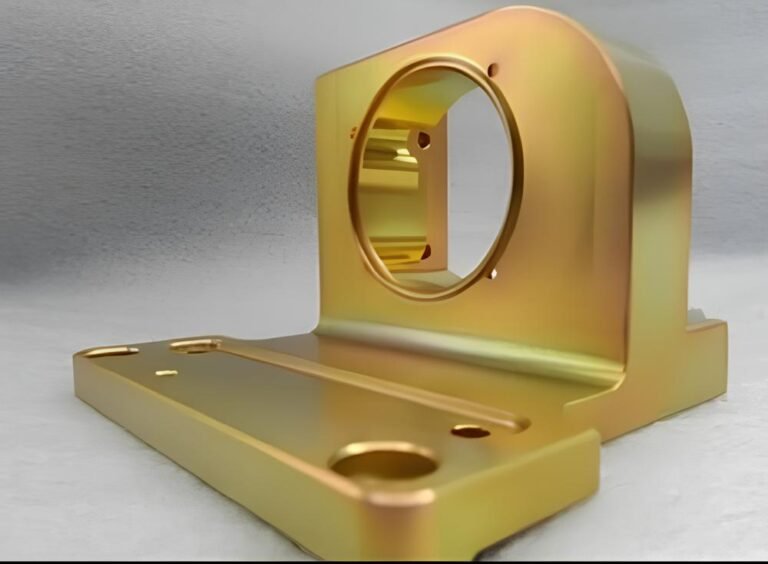

アルミニウムクロメート処理では、アルミニウム表面に化学変換コーティングを施し、耐腐食性と接着性を向上させます。この処理は、部品が厳しい条件にさらされる航空宇宙、自動車、電子産業では非常に重要です。アルミニウムクロメート処理を実施することで、当社では製品の性能と寿命を向上させ、お客様の厳しい要件を満たしています。

アルミニウムクロマチンとは一体何であり、どのように機能するのでしょうか? この重要なプロセスの技術、用途、利点について詳しく見ていきましょう。

アルミニウムのクロメート処理について

定義と化学的根拠

アルミニウムクロメート、またはクロメート化成コーティングは、アルミニウムの表面に施される化学処理で、耐腐食性と接着性を高めます。この処理により金属に保護層が形成され、過酷な環境でも酸化や劣化を防ぎます。この処理では、アルミニウム部品をクロメート溶液に浸し、金属と反応させて薄くて耐久性のあるコーティングを形成します。

クロメート処理の種類

六価クロム化成処理

六価クロメートコーティングは、優れた耐腐食性と自己修復性を備えているため、広く使用されています。これらのコーティングには、腐食防止に効果があることで知られる化合物である六価クロムが含まれています。しかし、環境と健康への懸念から、六価クロメートは多くの地域で段階的に廃止されています。

三価クロメート化成処理

三価クロメートコーティングは、六価コーティングに代わる環境に優しいコーティングです。毒性が低く、厳しい環境規制に適合する三価クロムを使用しています。これらのコーティングは六価コーティングよりも耐腐食性が若干劣りますが、技術の進歩によりその性能は大幅に向上しており、多くの用途で実行可能な選択肢となっています。

クロメート処理

前処理と表面処理

クロメート化成コーティングを施す前に、アルミニウムの表面を適切に処理することが重要です。これにより、コーティングの最適な接着性と効果が保証されます。

クリーニング

最初のステップは、アルミニウムの表面を洗浄して、汚れ、油、汚染物質を除去することです。表面を徹底的に洗浄するために、通常はアルカリ性または酸性の洗浄剤を使用します。

脱酸素

次に、アルミニウムを脱酸素処理して、表面に存在する酸化物を除去します。このステップでは、酸性溶液を使用して表面をエッチングし、クロマチンに適した均一で酸化物のない層を作成します。

応募方法

クロメート化成コーティングは、プロジェクトの特定の要件に応じて、さまざまな方法で適用できます。

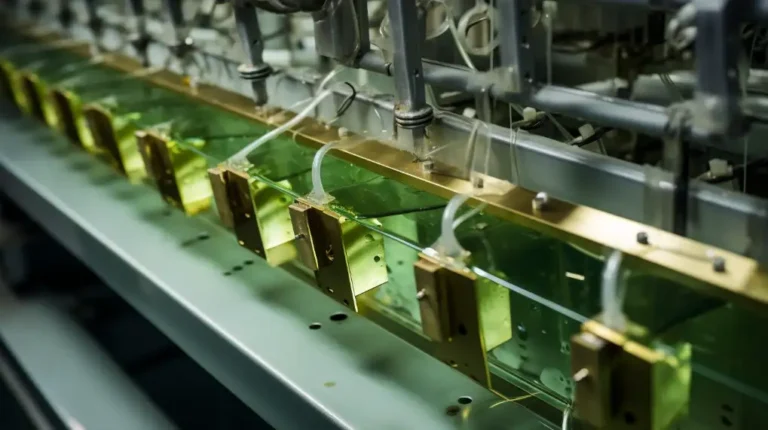

ディップクロメート処理

ディップクロマチンでは、アルミニウム部品をクロメート溶液に一定時間浸します。この方法は均一なコーティングを保証し、複雑な形状や大量の部品に最適です。浸漬時間は、コーティングの希望する厚さによって異なります。

スプレークロメート処理

スプレークロメート処理では、アルミニウムの表面にクロメート溶液をスプレーします。この方法は、すぐに浸すことができない大きな表面や部品に適しています。コーティングの厚さを正確に制御できるため、カスタム部品や複雑な部品によく使用されます。

治療後の手順

クロメートコーティングを施した後、コーティングの性能と耐久性を高めるために後処理を行います。これには、残留化学物質を除去するために部品を脱イオン水ですすぎ、湿気による問題を防ぐために部品を完全に乾燥させることが含まれます。場合によっては、耐腐食性をさらに向上させるために追加のシーリング処理が施されます。

化学組成と特性

クロメート溶液の組成

クロメート溶液には、アルミニウムと反応して保護コーティングを形成するさまざまな化学物質が含まれています。主な成分は次のとおりです。

- クロム化合物: これらは化成皮膜を形成する有効成分です。六価クロム酸溶液には Cr(VI) 化合物が含まれ、三価クロム酸溶液には Cr(III) 化合物が使用されます。

- 酸: 通常、クロマチン溶液には、化学反応と表面処理を助ける硝酸や塩酸などの酸が含まれています。

- アクセラレータ: 添加剤はコーティングプロセスを強化し、接着性を向上させ、均一な塗布を保証します。

クロメートコーティングの物理的および化学的性質

クロメートコーティングには、次のようないくつかの有益な特性があります。

- 耐腐食性: クロメートコーティングの主な機能は、アルミニウムの表面を腐食から保護し、処理された部品の寿命を延ばすことです。

- 接着性の向上: これらのコーティングは、その後の塗装や粉体塗装の優れたベースとなり、金属表面への接着性を高めます。

- 自己治癒: 六価クロメートコーティングには自己修復特性があり、小さな傷や損傷は自己修復し、保護を維持します。

- 色と外観: クロメートコーティングの色は、コーティングの特定の配合と厚さに応じて、透明から黄色または緑までさまざまです。

環境配慮と規制

六価クロム酸塩の使用は、その毒性と発がん性により、環境と健康に対する重大な懸念を引き起こしています。その結果、六価クロム酸塩の使用を制限し、より安全な代替品を推進するための多くの規制が実施されています。主なポイントは次のとおりです。

- 規制上の制限: 多くの国では、六価クロム酸塩の使用を制限または禁止する厳しい規制があります。産業界は、罰金を回避し、環境を保護するために、これらの規制を遵守する必要があります。

- 環境への影響: 六価クロム酸は水や土壌を汚染し、人間の健康や野生生物に危険を及ぼす可能性があります。環境への影響を最小限に抑えるには、クロマチン廃棄物の適切な廃棄と処理が不可欠です。

- より安全な代替品: 三価クロム酸塩溶液は毒性の低い代替品であり、環境基準を満たしながら十分な腐食防止効果を発揮します。業界では、より環境に優しいクロマチン処理の革新と開発が続けられています。

設備と資材

クロメート処理に必須の機器

タンクと容器

ディップクロマチン処理では、アルミニウム部品をクロメート溶液に浸すためにタンクとバットを使用します。これらのタンクは通常、耐腐食性のステンレス鋼またはプラスチック材料で作られています。タンクのサイズと容量は、処理する部品の寸法と容量によって異なります。

噴霧装置

スプレークロメート処理では、クロメート溶液を正確に塗布するために、特殊なスプレー装置を使用します。この装置には、腐食性化学物質を扱うスプレーガン、ノズル、ポンプが含まれます。

主要材料と化学物質

クロム酸

クロム酸は、多くのクロメート変換溶液の重要な成分です。アルミニウム表面と反応して保護コーティングを形成するために必要なクロムイオンを提供します。クロム酸は非常に効果的ですが、毒性と腐食性があるため、取り扱いには注意が必要です。

二クロム酸ナトリウム

重クロム酸ナトリウムは、クロメート溶液でよく使用されるもう 1 つの化学物質です。これは、クロメートコーティングの形成に不可欠な 6 価クロムの供給源として機能します。重クロム酸ナトリウムは、コーティング プロセスを強化するために、他の酸や添加剤と一緒に使用されることがよくあります。

添加剤と抑制剤

クロマチン溶液には、コーティングの性能と安定性を向上させるために、さまざまな添加剤と阻害剤が含まれています。これには次のものが含まれます。

- アクセラレータ: コーティングプロセスを高速化し、均一な塗布を保証します。

- 阻害剤: 処理中にアルミニウムが過度に腐食するのを防ぎます。

- 湿潤剤および界面活性剤: 溶液の濡れ性を向上させ、アルミニウム表面との接触を向上させます。

アルミニウムクロメートの用途

航空宇宙産業

- 航空機部品の耐腐食性の向上。

- 航空機のアルミニウム表面への塗料の付着性を改善します。

自動車産業

- アルミニウム部品を腐食から保護します。

- 車体や部品への塗料の密着性を高めます。

電子・電気産業

- コネクタおよびコンポーネントの電気伝導性を維持します。

- アルミニウムハウジングおよびエンクロージャに耐腐食性を提供します。

建設と建築

- アルミニウム建材を環境によるダメージから保護します。

- 建築要素の外観と耐久性を向上させます。

海洋およびオフショアアプリケーション

- 海洋環境におけるアルミニウム構造物および部品の腐食を防止します。

- オフショア機器および船舶の寿命を延ばします。

アルミニウムクロメート処理の利点

耐腐食性

アルミニウムのクロメート処理の主な利点の 1 つは、その優れた耐腐食性です。クロメート処理コーティングを施すことで、アルミニウムの表面に保護バリアを形成します。このバリアは、湿気、塩分、産業汚染物質などの環境要因から金属を効果的に保護します。

塗料の密着性向上

クロメートコーティングは、アルミニウム表面への塗料の密着性を大幅に向上させます。クロメート層の多孔質性は、塗料や粉体塗料を接着するための優れたベースを提供します。これにより、塗料がより強力かつ均一に密着し、剥がれやはがれのリスクが軽減されます。

電気伝導性

特定の用途では、電気伝導性を維持することが重要です。クロメート化成コーティングは、アルミニウムの導電性を維持するように配合できます。そのため、信頼性の高い電気接続が不可欠な電子部品やアセンブリに最適です。

美的向上

クロメートコーティングは、アルミニウム製品の美観を向上させることもできます。配合に応じて、コーティングはさまざまな色を与えることができます。これによりカスタマイズが可能になり、最終製品の見た目の魅力が向上します。

他のものとの比較 表面処理

陽極酸化処理とクロメート処理

陽極酸化処理 メッキとクロメート処理はどちらもアルミニウム表面の特性を高めるために使用されますが、目的が異なり、特徴も異なります。

- 陽極酸化処理: この電気化学プロセスにより、アルミニウム表面に厚い酸化層が形成され、優れた耐腐食性と耐久性が得られます。ただし、このプロセスはクロマチンに比べて複雑で時間がかかります。

- クロメート処理: クロメート化成コーティングは、陽極酸化コーティングよりも薄く、耐久性は劣りますが、耐腐食性に優れており、塗料の密着性の向上が求められる用途に最適です。

リン酸塩処理とクロメート処理

リン酸塩処理 メッキとクロメート処理は金属表面に保護コーティングを施す化学処理ですが、用途と性能が異なります。

- リン酸処理: このプロセスでは、鋼鉄やその他の金属にリン酸塩コーティングを施します。リン酸塩コーティングは耐腐食性を高め、塗装の優れたベースとなります。ただし、アルミニウムに対するリン酸塩処理の効果は低く、クロマチンと同じレベルの耐腐食性は得られません。

- クロメート処理: クロメート化成コーティングはアルミニウム用に設計されており、優れた腐食防止効果を発揮します。また、塗料の密着性も向上します。

電気メッキとクロメート処理

電気メッキとクロメート処理は金属表面をコーティングする異なる方法であり、それぞれに利点と制限があります。

- 電気メッキ: このプロセスでは、電流を使用してニッケル、クロム、亜鉛などの薄い金属層を基板上に堆積します。電気メッキコーティングは、優れた耐摩耗性、耐腐食性、装飾仕上げを提供します。ただし、電気メッキには特殊な装置が必要であり、クロメート処理よりも高価で時間がかかります。

- クロメート処理: クロメート化成コーティングは電気メッキコーティングほど堅牢ではありませんが、低コストでより簡単なプロセスで、優れた耐腐食性と塗料の密着性が向上します。

品質管理とテスト

標準試験方法

塩水噴霧試験

塩水噴霧試験は、クロメート化成コーティングの耐腐食性を評価するために広く使用されている方法です。この試験では、コーティングされたアルミニウムサンプルを、制御された環境内で指定された期間、塩水噴霧にさらします。曝露期間によって、腐食防止におけるコーティングの有効性を判断することができます。

接着試験

標準的な方法の1つはクロスハッチテストです。これは、コーティングにグリッドパターンを切り込み、粘着テープを貼り付けて剥がす方法です。基材に付着したコーティングの量によって接着強度が示されます。このテストにより、コーティングが機械的ストレスに耐え、その後の塗装やメンテナンスに耐えられるかどうかを確認できます。 粉体塗装 アプリケーション。

検査技術

クロメートコーティングされた部品の定期的な検査は、高品質基準を維持するために不可欠です。当社では、コーティングを検査するためにさまざまな技術を使用しています。

- 外観検査: 塗装された部品に、変色、縞、塗装のムラなどの明らかな欠陥がないか確認します。

- 顕微鏡検査: 顕微鏡を使用して、コーティングされた部品の表面を検査し、微細な欠陥やコーティングの厚さの不一致を検出します。

- 厚さ測定: クロメート層の厚さを測定するために、コーティング厚さゲージなどの特殊なツールを使用します。

よくある欠陥と解決策

クロムメッキ処理中に特定の欠陥が発生する可能性があり、品質を維持するためには迅速に対処することが重要です。

- 水ぶくれ: クロメート処理前にアルミニウム表面が適切に洗浄されていない場合、膨れが発生する可能性があります。これを防ぐために、当社ではコーティング前に表面を徹底的に洗浄し、脱酸素処理を行っています。

- ストリーキング: クロメート溶液の塗布が不均一なために縞模様が生じることがあります。当社では、浸漬またはスプレーによる塗布プロセスを最適化し、均一な塗布を実現することで、この問題を解決しています。

- ピーリング: 接着が不十分だとクロメートコーティングが剥がれる可能性があります。適切な表面処理と接着テストを実施することで、問題になる前にこの問題を特定し、修正することができます。

よくある問題のトラブルシューティング

コーティングの不均一

コーティングの不均一性は、クロメート化成コーティングの効果を損なう可能性のある一般的な問題です。この問題をトラブルシューティングして対処するための手順は次のとおりです。

- 表面処理: アルミニウムの表面が徹底的に洗浄され、脱酸素されていることを確認してください。汚染物質や酸化物によりコーティングが不均一になることがあります。

- アプリケーションテクニック: 塗布方法の一貫性(浸漬またはスプレー)を確認します。浸漬クロマチン処理中は部品がクロメート溶液に完全に浸っているか、スプレークロマチン処理中はスプレーパターンが表面全体を均一に覆っているかを確認します。

- 溶液濃度: クロム酸塩溶液の濃度が推奨範囲内であることを確認してください。濃度が間違っていると、コーティングの厚さが不均一になる可能性があります。

接着不良

接着が不十分だと、アルミニウム表面のクロメートコーティングが剥がれたり、はがれたりする恐れがあります。この問題のトラブルシューティングを行うには、次の点を考慮してください。

- 表面の清浄度: クロメート処理の前に、アルミニウムの表面に油、グリース、その他の汚染物質がないことを確認してください。適切な脱脂剤と洗浄方法を使用して、きれいな表面を実現してください。

- 表面粗さ: 接着性を高めるために、表面には若干の粗さが必要です。脱酸素処理中に適切なエッチング溶液を使用して、適切な表面プロファイルを作成します。

- 接着試験: クロスハッチ テストなどの接着テストを実施して、コーティングの接着強度を確認します。接着が不十分な場合は、表面処理手順を見直し、必要な調整を行います。

クロメート処理に影響を与える環境要因

環境要因はクロメート処理とその結果得られるコーティングの品質に大きな影響を与える可能性があります。これらの要因に対処することで、一貫性と信頼性の高い結果を確保できます。

- 温度: クロマチン溶液と作業スペースを推奨温度に維持します。温度の変動は化学反応やコーティングの品質に影響を及ぼす可能性があります。温度制御を使用して環境を安定させます。

- 湿度: 湿度が高いとクロメート溶液に水分が入り込み、コーティングに不均一性が生じる可能性があります。この問題を防ぐには、作業スペースの湿度レベルを制御します。

- 汚染: クロマチン溶液に汚染物質がないことを確認してください。コーティングの品質に影響を与える不純物を除去するために、溶液を定期的にろ過して交換してください。汚染を防ぐために、化学物質と機器の適切な取り扱いと保管手順を実施してください。

結論

アルミニウムクロマチンは、さまざまな業界で不可欠なプロセスであり、多くの利点があります。航空宇宙から自動車、電子機器から建設、海洋用途まで、クロメート化成コーティングはアルミニウム製品の耐久性と性能を確保する上で重要な役割を果たします。アルミニウムクロマチンの技術、用途、利点を理解することで、当社はお客様に高品質で信頼性の高いソリューションを提供し続けることができます。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

クロメートコーティングの寿命はどれくらいですか?

クロメートコーティングの寿命は、それがさらされる環境と条件によって異なります。クロメートコーティングは、中程度の環境では数年間持続し、効果的な耐腐食性を発揮します。海洋環境や工業環境などの厳しい環境では、寿命が短くなる場合があります。定期的なメンテナンスと適切な塗布技術により、コーティングの耐久性を最大限に高めることができます。

コストの面でクロマチンと陽極酸化処理を比較するとどうなりますか?

クロマチンは一般に陽極酸化処理よりも安価です。クロマチン処理はよりシンプルで高速であり、必要な特殊な装置や手順も少なくなります。陽極酸化処理は耐久性と装飾性に優れていますが、より複雑で時間のかかるプロセスであるため、コストが増加する可能性があります。クロマチンと陽極酸化処理のどちらを選択するかは、特定のアプリケーション要件と予算の考慮事項によって異なります。

アルミニウム以外の金属にもクロメートコーティングを施すことはできますか?

クロメートコーティングは、マグネシウムや亜鉛などの他の金属にも適用できます。ただし、各金属の特定の特性に合わせて、プロセスと化学配合が若干異なる場合があります。クロマチンはアルミニウムに特に効果的ですが、適切に適用すれば他の金属にも耐腐食性と接着性の向上をもたらします。

その他のリソース

塩水噴霧試験規格 – 出典:キーストーン

クロスハッチ接着試験 – 出典: グラフィックス

六価クロムに関する環境規制 – 出典: OSHA

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。