Con il tempo, i componenti metallici esposti all'umidità e alle sostanze chimiche possono deteriorarsi. La ruggine può danneggiare rapidamente le parti metalliche. La corrosione costa miliardi alle industrie ogni anno. Come proteggere le superfici metalliche senza spendere troppo? La zincatura offre una soluzione economica. Questo processo di zincatura migliora la durata e la vita del metallo.

In questo articolo esamineremo il processo di zincatura, i suoi vantaggi e le sue applicazioni in vari settori. Vediamo come funziona e perché è così efficace nel fornire una protezione duratura ai vostri pezzi.

Che cos'è la zincatura?

La zincatura, detta anche galvanoplastica o zincatura, è il processo di aggiunta di un sottile strato di zinco a una superficie metallica. Lo scopo principale è quello di proteggere il metallo sottostante dalla ruggine e dalla corrosione. Lo zinco funge da anodo sacrificale, cioè si corrode prima del metallo sottostante.

Questa protezione rimane efficace anche se il rivestimento di zinco si graffia. È utile per i componenti esposti a condizioni difficili, come nel settore automobilistico, edile e all'aperto.

Come il rivestimento di zinco protegge le superfici metalliche?

Il rivestimento in zinco offre due tipi principali di protezione:

- Protezione della barriera: Lo zinco crea una barriera fisica che impedisce all'umidità, all'ossigeno e alle sostanze chimiche di raggiungere il metallo di base e di provocare la corrosione.

- Protezione sacrificale: Lo zinco si corrode più rapidamente del metallo sottostante. Pertanto, se il rivestimento si graffia, lo zinco si sacrifica, proteggendo il metallo di base dalla ruggine.

Il processo elettrochimico di zincatura

La zincatura utilizza un processo elettrochimico. In primo luogo, la parte metallica viene posta in un bagno di sali di zinco. Una corrente elettrica attraversa la soluzione, spostando gli ioni di zinco sulla superficie del metallo. Questo processo fa sì che lo zinco si leghi saldamente al metallo.

Lo spessore dello strato di zinco dipende dalla durata dell'immersione del pezzo nel bagno e dalla quantità di corrente applicata. Il risultato è un rivestimento liscio e uniforme che fornisce una protezione forte e duratura contro la corrosione.

Come funziona la zincatura?

La zincatura consiste nell'applicazione di un sottile strato di zinco su una superficie metallica per proteggerla dalla corrosione. Di seguito, spiegheremo come funziona il processo di galvanizzazione, passo dopo passo.

Fase 1: preparazione della superficie metallica

La parte metallica da placcare viene pulita a fondo per rimuovere sporco, olio, grasso o ossidazione. In genere si utilizza un bagno acido o tecniche di pulizia abrasive. Le superfici pulite consentono allo zinco di legarsi più efficacemente al metallo.

Fase 2: immersione del metallo in una soluzione elettrolitica di zinco

Una volta pulito, il pezzo metallico viene immerso in una soluzione elettrolitica di zinco. Questa soluzione contiene una miscela di sali di zinco, in genere solfato di zinco o cloruro di zinco, disciolti in acqua. La soluzione comprende anche altri additivi per garantire il corretto svolgimento del processo di placcatura.

Fase 3: Impostazione del bagno galvanico

La parte metallica è collegata al lato negativo (catodo) di un circuito elettrico, mentre un anodo di zinco è posto sul lato positivo. La soluzione elettrolitica viene fatta circolare nel bagno per mantenere un flusso costante di ioni di zinco.

Fase 4: applicazione della corrente elettrica

Una corrente elettrica viene applicata attraverso la soluzione elettrolitica. Questa corrente fa sì che gli ioni di zinco presenti nella soluzione si muovano verso la parte metallica caricata negativamente (il catodo). Quando questi ioni di zinco raggiungono la superficie metallica, si riducono e si depositano come rivestimento solido di zinco.

Fase 5: deposizione di zinco

Nel corso del tempo, la corrente elettrica fa depositare altri ioni di zinco sulla superficie della parte metallica, creando uno strato sottile ma resistente di zinco. Lo spessore di questo rivestimento può essere controllato regolando la corrente e il tempo di permanenza del metallo nella soluzione.

Fase 6: Risciacquo e asciugatura

Una volta raggiunto lo spessore desiderato del rivestimento, la parte metallica placcata viene rimossa dal bagno elettrolitico. Viene quindi risciacquata per rimuovere la soluzione in eccesso e asciugata.

Tipi di metodi di zincatura

In base alle dimensioni del pezzo, ai requisiti di spessore del rivestimento e all'ambiente di lavoro, si utilizzano diversi metodi di zincatura. Ogni tecnica offre un modo unico di applicare lo zinco, con i suoi punti di forza e i suoi casi d'uso ideali.

Elettrozincatura

L'elettrozincatura è il metodo più comune. Utilizza l'elettricità per rivestire di zinco le parti metalliche. Il risultato è uno strato di zinco sottile, liscio e brillante. Questo metodo è ideale per i pezzi che richiedono una finitura pulita e dimensioni precise.

Viene spesso utilizzato per i componenti automobilistici, elementi di fissaggioe l'elettronica. Pur essendo più sottile rispetto ad altri metodi, il rivestimento offre una buona protezione in ambienti interni o a bassa umidità.

Zincatura a caldo

Zincatura a caldo prevede l'immersione di parti metalliche in un bagno di zinco fuso. In questo modo si ottiene un rivestimento molto più spesso e ruvido rispetto all'elettrozincatura. Il legame è forte e lo strato di zinco può resistere alle intemperie e all'esposizione.

Questo metodo è comunemente utilizzato per strutture esterne, recinzioni, travi in acciaio e ferramenta da costruzione. Offre una resistenza alla corrosione a lungo termine in ambienti difficili.

Placcatura meccanica

La placcatura meccanica non utilizza l'elettricità. Utilizza invece l'attrito e l'impatto per saldare a freddo la polvere di zinco sulla parte metallica. Questo processo viene eseguito in un tamburo rotante contenente perle di vetro, acqua e altre sostanze chimiche.

Viene spesso utilizzato per pezzi piccoli, come viti, dadi e rondelle. Un vantaggio è che evita l'infragilimento da idrogeno, che può indebolire alcuni metalli durante la galvanizzazione.

Sherardizzazione

La sherardizzazione è un metodo basato sul calore in cui i pezzi metallici vengono inseriti in un tamburo chiuso contenente polvere di zinco. Il tamburo viene riscaldato ad alta temperatura, consentendo al vapore di zinco di legarsi alla superficie del pezzo. In questo modo si crea uno strato di zinco uniforme e legato per diffusione.

La sherardizzazione è ideale per forme complesse e parti filettate. Offre una buona resistenza all'usura e alla corrosione, soprattutto in ambienti marini o chimici.

Vantaggi principali della zincatura

La zincatura è ampiamente utilizzata perché è pratica, affidabile e conveniente. Aiuta a proteggere le parti metalliche, ne migliora l'aspetto e ne prolunga la durata, anche in ambienti difficili.

Resistenza alla corrosione

Il vantaggio più significativo della zincatura è la sua forte protezione contro la ruggine. Lo zinco forma uno strato che subisce i danni per primo, in modo che il metallo sottostante rimanga al sicuro. Anche se il rivestimento viene graffiato, lo zinco continua a proteggere il pezzo.

Costo-efficacia

La zincatura è una delle opzioni di rivestimento più accessibili. I materiali e gli strumenti necessari sono facilmente reperibili e relativamente poco costosi. Il processo funziona bene sia per piccoli lotti che per grandi tirature, il che aiuta a risparmiare.

Finitura estetica

La zincatura migliora anche l'aspetto dei pezzi. La finitura è brillante e pulita e può essere liscia o opaca, a seconda del processo. Questa finitura migliora l'aspetto dei pezzi e ne facilita l'ispezione.

Lubrificazione e resistenza all'usura

I componenti zincati spesso presentano un minore attrito sulle loro superfici. Questo li rende più facili da installare e li fa durare più a lungo. Per ridurre ulteriormente l'usura, è possibile applicare ulteriori rivestimenti o trattamenti.

Limitazioni della zincatura

La zincatura offre una buona protezione e un buon valore, ma non è perfetta per tutti i lavori. Ci sono alcuni limiti a ciò che può gestire. È essenziale tenerli a mente quando si sceglie il rivestimento giusto.

Resistenza termica limitata

La zincatura non resiste bene alle alte temperature. Quando le temperature superano i 200°C (392°F), il rivestimento può iniziare a rompersi. Questo può portare a scrostamenti, cambiamenti di colore o perdita di protezione.

Lo strato sacrificale si consuma nel tempo

Lo zinco protegge il metallo consumandolo per primo. È così che blocca la ruggine. Ma in condizioni difficili, lo strato di zinco può consumarsi più rapidamente. Una volta eliminato lo zinco, il metallo di base è esposto e può arrugginire. Ciò significa che la zincatura non durerà per sempre.

Non è l'ideale per tutte le situazioni

La zincatura non è adatta a tutti gli usi. In luoghi con acqua salata costante o sostanze chimiche forti, potrebbe non reggere bene. In questi casi potrebbero essere necessari rivestimenti più spessi o più specializzati.

Finiture e aspetto della zincatura

La zincatura non si limita a proteggere il metallo, ma può anche cambiarne l'aspetto. Dopo la placcatura si possono aggiungere diverse finiture. Queste finiture influiscono sia sul colore che sulla resistenza del pezzo alla ruggine e all'usura.

Trasparente (blu) Zinco

Lo zinco chiaro, noto anche come zinco blu, ha un aspetto argentato lucido con una leggera sfumatura blu. È il tipo di finitura più comune. Questa opzione è adatta per i pezzi utilizzati in ambienti interni o miti. Offre una protezione di base dalla ruggine e una superficie pulita e brillante. Viene spesso utilizzata per articoli come le viti, parentesie alloggiamenti in miniatura.

Zinco giallo

Lo zinco giallo ha un colore simile all'oro o all'arcobaleno. Questa finitura si ottiene grazie a uno speciale rivestimento chiamato cromato. Offre una migliore protezione dalla ruggine rispetto allo zinco trasparente. È una buona scelta per le parti di automobili o macchine che necessitano di una protezione extra. Lo zinco giallo aiuta anche a far aderire meglio la vernice se il pezzo viene verniciato successivamente.

Zinco nero

Lo zinco nero ha una superficie scura e opaca. Questa finitura deriva da una speciale fase di post-trattamento. Offre una media protezione dalla ruggine e non riflette la luce. Si usa spesso quando l'aspetto è importante, come nell'elettronica, nelle parti militari o nei prodotti di consumo. Il colore scuro aiuta anche a nascondere il pezzo in situazioni di scarsa illuminazione o tattiche.

Zinco color oliva

Lo zinco Olive Drab ha un colore verde-marrone opaco. È utilizzato soprattutto per le parti militari o aerospaziali. Questa finitura offre una forte protezione dalla ruggine e si armonizza con l'equipaggiamento militare. Inoltre, riduce la lucentezza, il che è utile per l'uso all'aperto o sul campo.

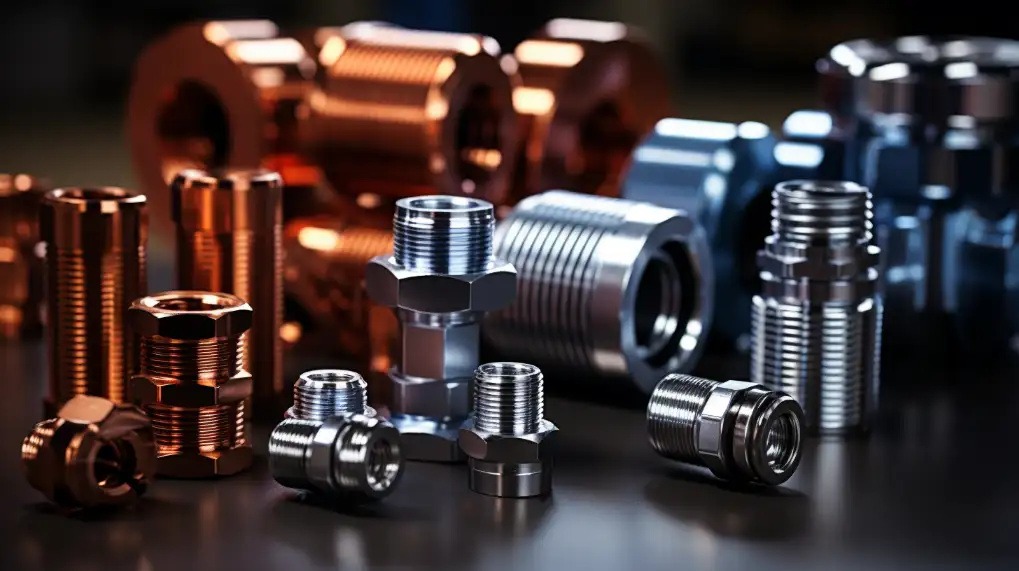

Applicazioni comuni della zincatura

La zincatura è ampiamente utilizzata in vari settori industriali per la sua capacità di proteggere le parti metalliche, fornire un aspetto pulito e offrire una soluzione economica. Funziona bene sia per piccoli oggetti che per grandi lotti di pezzi.

Parti automobilistiche

L'industria automobilistica utilizza la zincatura per molte parti metalliche. Aiuta a proteggere elementi come staffe, tubi del carburante, parti dei freni e componenti delle sospensioni. Queste parti vengono spesso a contatto con acqua, sporco e sale stradale. Lo strato di zinco aiuta a prevenire la ruggine e a prolungarne la durata.

Elementi di fissaggio e ferramenta

Piccole parti come bulloni, dadi, viti e rondelle sono spesso zincate. Sono utilizzati in molti macchinari e prodotti e sono spesso esposti all'aria o all'umidità. Lo zinco aiuta a prevenire la ruggine, che può danneggiare le filettature o rendere le parti difficili da smontare. Inoltre, facilita la lavorazione durante il processo di assemblaggio.

Componenti elettrici

I connettori, i terminali e gli involucri dei prodotti elettrici sono spesso zincati. Per funzionare correttamente, queste parti devono rimanere pulite e prive di ruggine. Lo strato di zinco protegge la superficie e contribuisce a mantenere il funzionamento dei componenti nel tempo. Inoltre, contribuisce a ridurre l'usura dovuta all'inserimento e al disinserimento della spina.

Prodotti di consumo

La zincatura è presente in molti oggetti di uso quotidiano, come cerniere per porte, guide per cassetti e lampade. Aiuta queste parti a lavorare in modo più efficiente e ad avere un aspetto migliore. Il rivestimento previene la ruggine e mantiene la superficie liscia, consentendo al prodotto di rimanere in buone condizioni più a lungo.

Materiali compatibili con la zincatura

La zincatura funziona meglio con alcuni metalli che consentono al rivestimento di legarsi saldamente e di fornire una forte protezione dalla corrosione. Alcuni materiali funzionano molto bene, mentre altri possono richiedere una preparazione speciale o non sono ideali per questo scopo.

Acciaio e ferro

L'acciaio e il ferro sono i materiali più comuni per la zincatura. Questi metalli formano legami forti con lo zinco e sono ampiamente utilizzati in settori come quello automobilistico, edile e manifatturiero. Sia l'acciaio al carbonio che l'acciaio legato possono essere zincati in modo efficiente ed efficace.

Leghe di ottone e rame

Anche le leghe di ottone e rame possono essere zincate. Tuttavia, è necessario prestare particolare attenzione alla preparazione della superficie. Questi metalli tendono a ossidarsi rapidamente, quindi la pulizia e l'applicazione di un fondo adeguato possono aiutare lo zinco ad aderire meglio.

Limitazioni su alluminio e acciaio inossidabile

La zincatura non è tipicamente utilizzata su alluminio o acciaio inossidabile. Questi metalli presentano strati di ossido naturale che impediscono allo zinco di legarsi bene. Se è necessaria la zincatura, è necessario utilizzare prima trattamenti superficiali speciali o rivestimenti intermedi.

Zincatura vs. altri rivestimenti metallici

La zincatura è solo una delle tante opzioni di rivestimento. Ogni metodo ha punti di forza, costi e considerazioni estetiche diversi. La scelta di quello giusto dipende dall'uso del pezzo, dall'ambiente e dal budget.

Zincatura vs. nichelatura

La zincatura è utilizzata principalmente per la protezione dalla corrosione. Offre una protezione sacrificale ed è più conveniente. È ideale per elementi di fissaggio, staffe e parti strutturali.

Placcatura al nichel fornisce una finitura più dura e liscia con una migliore resistenza all'usura. È più decorativa e viene spesso utilizzata per l'elettronica, gli utensili e le parti che richiedono una maggiore durezza superficiale. La nichelatura è anche più costosa e non offre una protezione sacrificale come lo zinco.

Zinco e cromatura

La zincatura protegge il metallo dalla ruggine. Si usa quando la funzione è più importante dell'aspetto. La finitura è morbida, opaca o leggermente lucida.

Cromatura è un processo decorativo che conferisce una finitura brillante e a specchio. Offre inoltre un'eccellente resistenza all'usura. Il cromo viene utilizzato su parti di automobili, utensili e dispositivi in cui sono necessarie sia l'estetica che la durata. È più costoso e non è destinato alla protezione anticorrosione sacrificale.

Zinco e rivestimento in polvere

La zincatura è più sottile e protegge principalmente dalla ruggine. Funziona bene per i pezzi piccoli o quando sono richieste tolleranze strette.

Rivestimento in polvere è un rivestimento secco e spesso, applicato con una pistola a spruzzo e indurito con il calore. Fornisce una forte protezione, aggiunge colore ed è molto resistente. La verniciatura a polvere è ideale per prodotti per esterni, telai di macchinari e beni di consumo. È più spessa e potrebbe non essere adatta a parti con filettature sottili o caratteristiche dettagliate.

Spessore e standard della zincatura

Lo spessore di un rivestimento di zinco influisce sulla sua resistenza alla corrosione. Gli standard aiutano a definire il giusto spessore e a garantire la qualità in tutti i settori. Queste linee guida contribuiscono anche a garantire la conformità alle norme di sicurezza e ambientali.

Gamme di spessore del rivestimento comuni

Lo spessore della zincatura varia solitamente da 5 a 25 micron (da 0,0002 a 0,001 pollici). I rivestimenti più sottili, intorno ai 5-8 micron, sono utilizzati per parti interne con bassa esposizione all'umidità. Rivestimenti più spessi, come quelli che vanno da 12 a 25 micron, sono utilizzati per aree esterne o ad alta corrosione.

Conformità ASTM, ISO e RoHS

Diverse norme guidano la zincatura:

- ASTM B633 è il principale standard statunitense per i rivestimenti di zinco su ferro e acciaio. Definisce le classi di rivestimento, gli spessori e i tipi di finiture cromate.

- ISO 2081 è lo standard internazionale per la zincatura mediante elettrodeposizione. Definisce lo spessore del rivestimento e la finitura superficiale per varie applicazioni.

- Conformità RoHS garantisce che il processo di placcatura non includa sostanze pericolose soggette a restrizioni, come il cromo esavalente. La zincatura conforme alla RoHS utilizza metodi di passivazione più sicuri, tra cui i cromati trivalenti.

Conclusione

La zincatura è un processo protettivo che applica un sottile strato di zinco alle parti metalliche per prevenire la ruggine e prolungarne la durata. Funziona formando una barriera e offrendo una protezione sacrificale. È una soluzione economica e affidabile utilizzata nei settori automobilistico, elettrico, edile e dei beni di consumo.

State cercando un supporto per la zincatura per il vostro prossimo progetto? Contattateci oggi stesso per ottenere un preventivo rapido o per parlare con il nostro team tecnico.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.