La tensione di trazione è una forza fondamentale che ogni componente ingegnerizzato deve gestire. Indica se un componente si allunga o si rompe quando viene applicato un carico. Comprenderlo aiuta a creare prodotti più sicuri e affidabili. Vediamo cosa significa e come influisce sul vostro lavoro.

La sollecitazione di trazione può sembrare semplice, ma influenza ogni progetto. Imparando le sue idee principali, si può capire perché è essenziale nella progettazione e nella produzione. Ora analizziamo come funziona in situazioni reali.

Che cos'è la tensione di trazione?

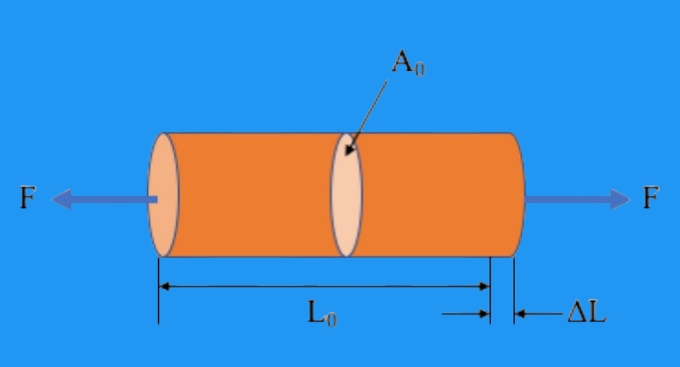

La tensione di trazione è la forza applicata a un materiale divisa per la sua area trasversale. Mostra quanta forza di trazione agisce su ogni unità di area. Le unità standard sono le libbre per pollice quadrato (psi) o i megapascal (MPa). Quando la sollecitazione raggiunge la resistenza alla trazione di un materiale, questo si rompe.

Questa idea aiuta gli ingegneri a misurare chiaramente le prestazioni. Un materiale può allungarsi leggermente sotto un piccolo carico. Se la forza aumenta, può deformarsi in modo permanente. Oltre un certo punto, si frattura. Queste fasi - deformazione elastica, deformazione plastica e frattura - sono essenziali per prevedere il comportamento di un materiale.

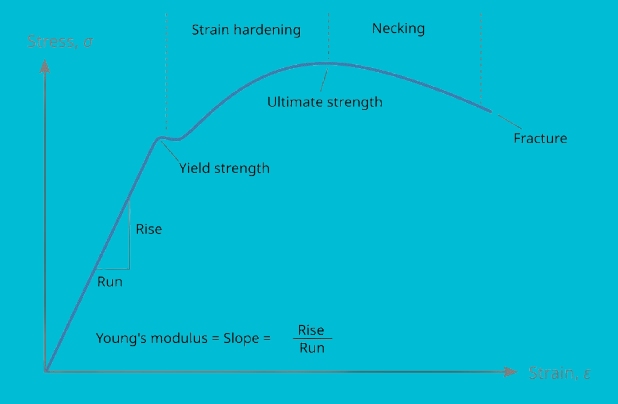

Per studiare questo comportamento, gli ingegneri utilizzano spesso le curve sforzo-deformazione. Questi grafici confrontano l'allungamento (deformazione) di un materiale con la sollecitazione applicata. Forniscono indicazioni sulla resistenza, sulla duttilità e sulla tenacità. Ogni caratteristica aiuta a determinare se un materiale è adatto a un uso specifico.

La base teorica della tensione di trazione

La sollecitazione di trazione è un concetto fisico di base, ma è fondamentale per l'ingegneria. Per comprenderlo, analizziamo le forze che allungano i materiali e come si calcola la sollecitazione.

La fisica delle forze di trazione

Quando due forze uguali e opposte tirano un materiale, si sviluppa una tensione. Il materiale resiste creando forze interne che lo tengono insieme. Se la forza è piccola, il materiale si allunga leggermente e ritorna alla sua forma originale. Questo fenomeno si chiama deformazione elastica.

Se la forza aumenta, il materiale può iniziare a deformarsi in modo permanente. Questa fase è la deformazione plastica. Oltre questa fase, il materiale non può riacquistare la sua forma. Si formano delle crepe e alla fine il materiale si rompe.

Questo spiega perché la tensione di trazione è fondamentale in ingegneria. Ogni prodotto, da un filo sottile a una pesante trave d'acciaio, ha un limite alla sua capacità di allungarsi. Conoscere questo limite aiuta a prevenire i difetti di progettazione e migliora la sicurezza.

Calcolo della tensione di trazione

La tensione di trazione viene calcolata con una semplice formula:

σ=A/F

Qui, σ (sigma) è la sollecitazione di trazione. F è la forza di trazione applicata e UN è l'area della sezione trasversale in cui agisce la forza.

Ad esempio, una forza di 1.000 libbre su un'asta con sezione trasversale di 2 pollici quadrati produce una tensione di trazione di 500 psi. In questo modo gli ingegneri possono confrontare facilmente materiali di dimensioni e forme diverse.

Le unità comuni sono:

- Psi (libbre per pollice quadrato) è utilizzato principalmente negli Stati Uniti.

- MPa (megapascal) - utilizzati negli standard internazionali

Comportamento del materiale sotto carichi di trazione

I materiali rispondono in modo diverso a seconda della forza di trazione applicata. Il loro comportamento cambia al crescere del carico. Gli ingegneri studiano queste fasi per sapere quanto un materiale può sopportare prima di diventare pericoloso.

Deformazione e deformazione

La deformazione è il cambiamento di forma o dimensione di un materiale sotto l'effetto di una forza. In presenza di carichi di trazione, questo significa solitamente allungamento. La deformazione misura quanto si allunga un materiale rispetto alla sua lunghezza originale.

La deformazione è un rapporto, non un'unità di forza. Ad esempio, una barra metallica di 100 pollici che si allunga di 1 pollice sotto carico ha una deformazione di 0,01, o 1%. Questo rende la deformazione un modo semplice per confrontare l'allungamento dei materiali, indipendentemente dalle dimensioni.

I materiali si deformano dapprima in modo elastico. In questa fase, tornano alla loro forma originale una volta rimosso il carico. Se la forza aumenta, il materiale raggiunge un punto in cui la deformazione diventa permanente. Si tratta di una deformazione plastica.

Snervamento e resistenza alla trazione finale

Il punto di snervamento è la fine della deformazione elastica e l'inizio della deformazione plastica. Oltre questo punto, il materiale non torna completamente alla sua forma originale. Rimanere all'interno dell'intervallo elastico è fondamentale per una progettazione sicura.

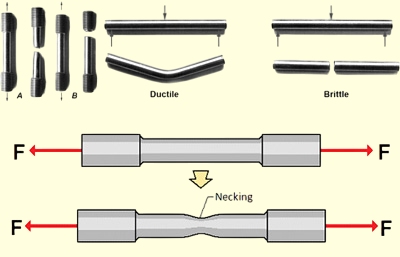

Se il carico aumenta, il materiale raggiunge il suo carico di rottura (UTS). Si tratta della sollecitazione massima che può sopportare prima che inizi il cedimento. Dopo l'UTS, il materiale si indebolisce fino alla rottura.

La prova di trazione: Una pietra miliare della scienza dei materiali

La prova di trazione è uno dei metodi più comuni per misurare le proprietà dei materiali. Gli ingegneri tirano un campione finché non si rompe, fornendo informazioni dettagliate su resistenza, duttilità e tenacità. Il test è ampiamente utilizzato nella ricerca, nel controllo qualità e nella progettazione dei prodotti.

Comprendere la curva sforzo-deformazione

Il risultato principale di una prova di trazione è la curva sforzo-deformazione. Essa mostra come un materiale si allunga all'aumentare della forza. All'inizio, la curva sale in linea retta. Questa parte lineare rappresenta la deformazione elastica, in cui il materiale ritorna alla sua forma originale una volta rimossa la forza.

All'aumentare del carico, la curva si piega verso la regione plastica, dove inizia la deformazione permanente. Il punto in cui la curva si allontana dalla linea retta segna il limite di snervamento. La curva aumenta fino a raggiungere il picco di resistenza alla trazione (UTS). Dopodiché, il materiale si indebolisce e alla fine si frattura.

La curva fornisce agli ingegneri una mappa visiva del comportamento del materiale sotto tensione. Ogni fase mostra le prestazioni, dalle condizioni di lavoro sicure al fallimento.

Parametri chiave della prova di trazione

Dalla prova di trazione emergono diversi valori importanti:

- Forza di rendimento - La sollecitazione alla quale inizia la deformazione permanente. In questo modo si garantisce che i materiali rimangano all'interno di un intervallo di sicurezza.

- Carico di rottura (UTS) - La sollecitazione massima che un materiale può sopportare prima di cedere. Serve a determinare il carico massimo che un materiale può sopportare.

- Allungamento a rottura - Quanto si allunga un materiale prima di fratturarsi. Questo dato indica la duttilità. Un materiale con un elevato allungamento può assorbire più energia prima di rompersi.

- Modulo di Young - Descrive la rigidità, calcolata in base alla pendenza della parte elastica della curva. Un modulo elevato significa che il materiale è rigido; un modulo basso significa che è più flessibile.

Fattori che influenzano la resistenza alla trazione

La resistenza alla trazione non è uguale in ogni situazione. Dipende dalle proprietà naturali di un materiale e dalle condizioni che deve affrontare. La comprensione di questi fattori aiuta gli ingegneri a prevedere le prestazioni e a selezionare il materiale giusto per ogni applicazione.

Proprietà e composizione del materiale

La struttura atomica di un materiale influisce fortemente sulla sua resistenza alla trazione. Come l'acciaio, i metalli con cristalli ben compressi resistono meglio alle forze di trazione rispetto ai metalli più morbidi, come l'alluminio. Anche le leghe hanno la loro importanza. L'aggiunta di elementi come il cromo o il nichel modifica la struttura dei grani dell'acciaio e ne aumenta la resistenza.

Impurità o difetti interni riducono la resistenza alla trazione. Piccole crepe, vuoti o inclusioni non metalliche agiscono come punti deboli. Anche la dimensione dei grani è importante. I grani più piccoli spesso rafforzano i materiali bloccando il movimento delle dislocazioni che causano la deformazione plastica.

Altri fattori intrinseci sono la densità, il tipo di legame e la microstruttura. Questi fattori definiscono le prestazioni di base di un materiale prima di qualsiasi lavorazione esterna.

Condizioni esterne ed elaborazione

I fattori esterni possono modificare in modo significativo la resistenza alla trazione. La temperatura ha un effetto significativo. I metalli diventano generalmente più deboli e più duttili alle alte temperature. A basse temperature, possono diventare più forti ma più fragili.

Anche i metodi di lavorazione influenzano la resistenza. Trattamento termicoCome la tempra e il rinvenimento, possono migliorare l'acciaio bilanciando durezza e tenacità. Le lavorazioni meccaniche, come rotolamento o forgiatura, può allineare i grani per aumentare la resistenza alla trazione.

Tuttavia, una cattiva lavorazione o saldatura possono creare tensioni residue e ridurre le prestazioni. Anche i fattori ambientali sono importanti. La corrosione, l'umidità e l'esposizione chimica possono degradare la resistenza alla trazione nel tempo. Per rallentare questo effetto si ricorre spesso a rivestimenti o trattamenti protettivi.

Le sollecitazioni di trazione nella progettazione e nell'analisi ingegneristica

Gli ingegneri devono considerare le sollecitazioni di trazione in quasi tutti i progetti. Che si tratti di un piccolo componente o di una grande struttura, la capacità di gestire le forze di trazione influisce su prestazioni, durata e sicurezza.

Principi di progettazione per carichi di trazione

La progettazione per carichi di trazione inizia con la conoscenza del carico di snervamento e del carico di rottura del materiale. Gli ingegneri selezionano i materiali in grado di gestire le forze previste rimanendo all'interno dell'intervallo elastico di sicurezza. Anche l'area della sezione trasversale di un pezzo è importante. Un'area maggiore riduce le sollecitazioni, mentre una minore le aumenta.

Le concentrazioni di stress devono essere gestite. Spigoli vivi, fori o intagli creano punti deboli in cui si concentrano le sollecitazioni. Bordi arrotondati, filetti e rinforzi aiutano a distribuire le sollecitazioni in modo uniforme, evitando la formazione e la diffusione di crepe.

I progettisti considerano anche la fatica. Anche se un pezzo è al di sotto della sua resistenza alla trazione, i carichi e gli scarichi ripetuti possono causare un cedimento graduale. La scelta di materiali e geometrie che resistono alla fatica prolunga la vita utile del pezzo.

Il ruolo dei fattori di sicurezza

Nessun calcolo è perfetto. I carichi possono essere più elevati del previsto, i materiali possono presentare difetti o le condizioni possono cambiare. Gli ingegneri utilizzano fattori di sicurezza per affrontare queste incertezze.

Il fattore di sicurezza è il margine tra la sollecitazione di lavoro prevista e la sollecitazione massima che un materiale può sopportare. Ad esempio, un materiale con una resistenza alla trazione di 400 MPa e un carico di progetto di 100 MPa ha un fattore di sicurezza 4. Ciò significa che il pezzo è progettato per essere quattro volte più resistente del carico previsto. Ciò significa che il pezzo è progettato per essere quattro volte più resistente del carico previsto.

L'entità del fattore di sicurezza dipende dall'applicazione. I componenti a basso rischio possono necessitare di un fattore ridotto, mentre strutture critiche come ponti o aerei richiedono fattori molto più elevati. Questo garantisce le prestazioni anche in condizioni impreviste o estreme.

Modi di rottura e meccanica della frattura

Quando la tensione di trazione supera i limiti di un materiale, si verifica la rottura. Il modo in cui un materiale si rompe fornisce agli ingegneri informazioni sulle sue proprietà e sulle condizioni in cui si è trovato. Lo studio delle modalità di rottura aiuta a prevenire i problemi e a guidare progetti più sicuri.

Frattura duttile e frattura fragile

La frattura duttile si verifica quando un materiale si allunga molto prima di rompersi. Il materiale subisce una significativa deformazione plastica e la superficie di frattura appare di solito ruvida e con fossette. Metalli come l'alluminio e l'acciaio dolce spesso si rompono in questo modo. La frattura duttile è più sicura perché dà segnali di avvertimento, come l'allungamento o il distacco visibile, prima del cedimento definitivo.

Una frattura fragile si verifica all'improvviso, con poco o nessun preavviso. Il materiale si spezza senza quasi alcuna deformazione plastica. La superficie di frattura è piatta e lucida, spesso con una struttura granulare. Materiali come il vetro, la ceramica e l'acciaio temprato tendono a cedere in questo modo. Una frattura fragile è pericolosa perché non offre la possibilità di rilevare i problemi in anticipo.

Il tipo di frattura dipende dal materiale, dalla microstruttura, dalla temperatura e dalla velocità di carico. Gli ingegneri considerano questi fattori quando scelgono i materiali per applicazioni specifiche.

Propagazione delle crepe

Le cricche svolgono un ruolo centrale nel cedimento dei materiali. Anche un piccolo difetto può trasformarsi in una grave cricca sotto ripetuti carichi di trazione, un processo chiamato propagazione della cricca. Le sollecitazioni all'estremità di una cricca sono più elevate che altrove, il che fa crescere la cricca più rapidamente.

La meccanica della frattura studia il modo in cui le cricche iniziano, crescono e alla fine causano il cedimento. Gli ingegneri la usano per prevedere quanto può durare un materiale con i difetti esistenti. I fattori essenziali sono la dimensione, la forma e le sollecitazioni che agiscono sulla cricca.

La fatica è una causa comune di crescita delle cricche. Cicli ripetuti possono estendere lentamente le cricche anche quando i carichi sono inferiori alla resistenza alla trazione. Quando una cricca raggiunge una dimensione critica, il materiale cede improvvisamente.

Conclusione

La tensione di trazione mostra come i materiali rispondono alle forze di trazione. Ci dice quanto un materiale può allungarsi, deformarsi o rompersi sotto carico. Gli ingegneri utilizzano queste conoscenze per selezionare i materiali, progettare strutture sicure e prevedere le prestazioni.

Contattateci oggi stesso per garantire che i materiali e i progetti soddisfino i più elevati standard di resistenza e affidabilità. Possiamo discutere il vostro progetto e fornirvi una guida esperta.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.