Les pièces métalliques solides, complexes et légères sont très demandées. L'usinage ou le moulage traditionnels ne permettent souvent pas d'obtenir ces trois caractéristiques. C'est là qu'intervient la fabrication additive, en particulier le DMLS. La DMLS offre une solution : pas de moules, peu de déchets et des délais d'exécution rapides. Mais qu'est-ce que c'est exactement et comment cela fonctionne-t-il ?

Cette technologie peut contribuer à réduire les coûts, à améliorer les performances des pièces et à réduire les étapes de production. Voyons comment elle fonctionne et ce qui la rend différente.

Qu'est-ce que le frittage direct de métaux par laser (DMLS) ?

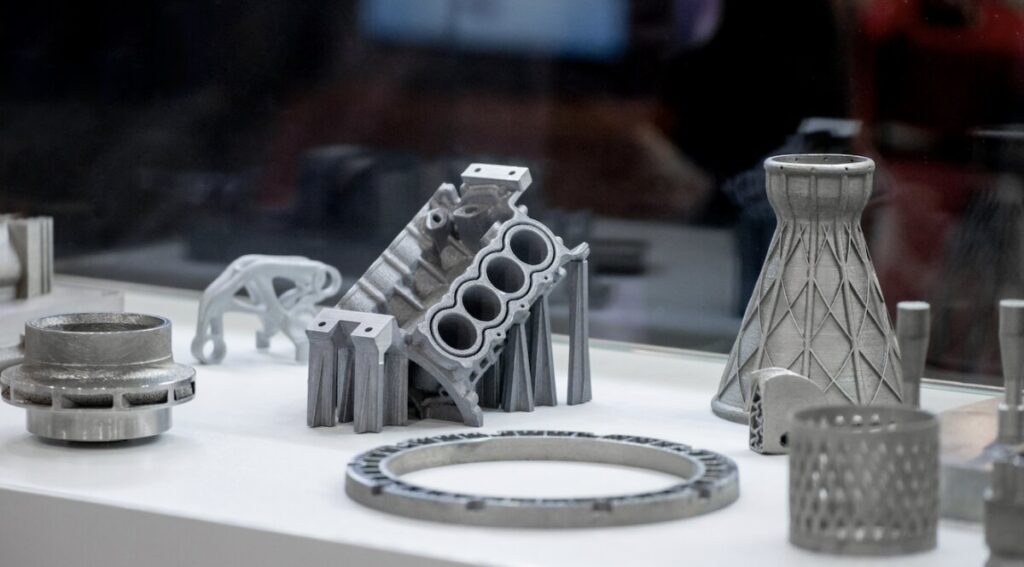

Le frittage direct par laser métallique est un type de procédé de frittage par laser. impression 3D de métaux. Il utilise un laser pour faire fondre la poudre de métal en couches solides. Le laser suit un fichier de conception numérique. Chaque couche est fusionnée à la précédente jusqu'à ce que la pièce finale soit terminée.

Ce procédé ne nécessite pas de moules ni d'outils de coupe. Il permet de construire des formes difficiles ou impossibles à réaliser avec les méthodes traditionnelles. Les pièces finales sont solides et prêtes à être utilisées de manière fonctionnelle.

La technique DMLS est apparue dans les années 1990. C'est la société EOS GmbH qui l'a développée pour la première fois en Allemagne. À l'époque, l'idée d'imprimer des pièces entièrement métalliques était nouvelle. Au fil des ans, la technologie s'est améliorée.

Des lasers plus performants, des contrôles plus stricts et des poudres plus fines ont fait progresser le processus. Aujourd'hui, le DMLS est largement utilisé dans les industries qui ont besoin de pièces solides, légères et complexes, en particulier dans l'aérospatiale, la médecine et l'outillage industriel.

Principes fondamentaux de DMLS

La DMLS utilise un contrôle précis de la chaleur et du mouvement pour transformer la poudre de métal en pièces entièrement denses. Voici comment ses principales étapes se combinent pour créer des formes complexes.

Le processus de fusion sur lit de poudre

Le DMLS est basé sur une méthode de fusion sur lit de poudre. Une fine couche de poudre métallique est étalée sur une plate-forme de construction. Un laser fait ensuite fondre la poudre dans des zones sélectionnées sur la base d'un fichier CAO numérique.

Une fois la couche terminée, la plate-forme s'abaisse légèrement. Une nouvelle couche de poudre est étalée. Le laser fait fondre la couche suivante, la fusionnant avec celle du dessous. Ce cycle se répète jusqu'à ce que la pièce soit terminée.

Rôle des lasers de grande puissance

Le laser est l'outil principal de la DMLS. Il fournit une énergie concentrée pour chauffer et faire fondre la poudre de métal. Le laser doit être suffisamment puissant pour faire fondre complètement les particules, mais il doit être contrôlé pour que la chaleur ne se propage pas trop loin.

Le faisceau se déplace rapidement et avec précision à travers chaque couche. Il trace la section transversale de la pièce sur la base du modèle CAO. C'est cette précision qui permet d'obtenir des caractéristiques fines et des tolérances serrées.

La fabrication couche par couche expliquée

Les pièces sont construites une fine couche à la fois. Chaque couche a généralement une épaisseur de 20 à 60 microns. Après la fusion de chaque couche, une nouvelle couche de poudre est ajoutée.

Cette méthode permet de réaliser des pièces comportant des canaux internes, des structures en treillis et des courbes complexes. Comme il n'est pas nécessaire de découper le matériau, il y a moins de déchets. La pièce finale se développe à partir de la base, entièrement formée.

Matériaux utilisés en DMLS

Le DMLS fonctionne avec une large gamme de poudres métalliques. Les ingénieurs ont ainsi la possibilité de choisir le bon matériau en fonction de sa solidité, de son poids, de sa résistance à la chaleur et de son coût.

Poudres métalliques courantes (aluminium, titane, acier inoxydable)

Les alliages d'aluminium sont légers et faciles à usiner après l'impression. Ils conviennent pour enceintes, supportset les pièces nécessitant une dissipation de la chaleur.

Le titane est solide, léger et résistant à la corrosion. Il est largement utilisé dans l'aérospatiale et les implants médicaux où la performance et la sécurité sont essentielles.

L'acier inoxydable offre solidité et résistance à l'usure. Il convient parfaitement aux outils, aux pièces industrielles et aux composants exposés à l'humidité ou aux produits chimiques.

Alliages exotiques et spéciaux

L'inconel est un alliage à base de nickel connu pour sa résistance aux températures élevées. Il est couramment utilisé dans les secteurs de l'aérospatiale et de l'énergie.

Les alliages cobalt-chrome sont utilisés dans les implants dentaires et orthopédiques. Ils sont biocompatibles et résistants à l'usure.

Le cuivre et les alliages de cuivre peuvent également être imprimés, bien que cela soit moins courant. Ils sont utiles pour les applications thermiques et électriques lorsqu'une bonne conductivité est nécessaire.

Propriétés et performances des matériaux

Les matériaux DMLS offrent une résistance proche du corroyage. Ils sont souvent aussi performants que les pièces forgées ou moulées lorsqu'ils sont traités correctement.

Vous pouvez traiter thermiquement les pièces imprimées pour en améliorer la dureté ou la durabilité - des traitements de surface tels que anodisation ou polissage contribuent à l'aspect et à la résistance à la corrosion.

Le choix du matériau influe sur la vitesse de fabrication, le coût et la finition. Il est important de faire correspondre les besoins de votre pièce avec la bonne poudre.

Propriétés mécaniques et physiques des pièces DMLS

Les pièces fabriquées par DMLS sont réputées pour leur résistance et leur précision. Le procédé crée des pièces denses et solides dont les propriétés sont proches ou supérieures à celles des pièces moulées ou usinées.

Résistance et durabilité

Les pièces DMLS sont solides et adaptées à une utilisation réelle. La poudre de métal étant entièrement fondue, les pièces finales sont denses et peuvent supporter des charges élevées.

De nombreux matériaux DMLS atteignent ou dépassent la résistance des métaux corroyés. Le titane, l'acier inoxydable et les alliages de nickel présentent une excellente résistance à la fatigue et à la traction. Ils conviennent donc parfaitement aux applications soumises à de fortes contraintes.

Précision dimensionnelle et état de surface

Le DMLS permet d'obtenir des tolérances serrées. Avec la bonne configuration, il peut produire des pièces précises à ±0,1 mm ou mieux, en fonction de la taille et de la géométrie.

L'état de surface dépend de la hauteur de la couche et de la taille de la poudre. La plupart des pièces DMLS brutes ont une surface légèrement rugueuse. Un post-traitement, tel que le polissage ou l'usinage, est souvent nécessaire pour obtenir des finitions lisses.

Caractéristiques de porosité et de densité

Les pièces fabriquées par DMLS peuvent atteindre une densité de plus de 99%. Cette densité élevée signifie qu'elles sont solides et fiables pour une utilisation mécanique.

Toutefois, une porosité mineure peut subsister, en fonction des paramètres. Les traitements thermiques tels que le pressage isostatique à chaud (HIP) peuvent fermer les minuscules pores et améliorer encore l'intégrité de la pièce.

Lignes directrices pour la conception du DMLS

La conception pour le DMLS exige un état d'esprit différent de celui de l'usinage ou du moulage. Garder le processus à l'esprit permet d'éviter les problèmes d'impression et de réduire les opérations de post-traitement.

Épaisseur des parois et structures de soutien

Les parois minces peuvent se déformer ou se rompre pendant l'impression. Une épaisseur minimale de 0,5 mm est courante, mais une paroi plus épaisse est plus sûre pour les pièces structurelles.

Des structures de soutien sont nécessaires pour les surplombs et les sections de pontage. Ces supports maintiennent la pièce stable pendant l'impression. Ils doivent être retirés par la suite, ce qui augmente le temps et les coûts. Le fait de les placer dans des zones faciles d'accès simplifie leur retrait.

Surplombs et géométries complexes

Le DMLS permet d'obtenir des caractéristiques internes complexes, des structures en treillis et des surfaces courbes. Mais les surplombs supérieurs à 45 degrés par rapport à la verticale nécessitent souvent des supports.

Les modèles présentant des angles graduels, des courbes autoportantes ou des bases solides sont plus performants. Les éléments creux doivent comporter des trous d'évacuation pour éliminer la poudre piégée.

Stratégies d'orientation partielle

La façon dont une pièce est placée sur la plaque de construction affecte la résistance, la finition de la surface et le temps de construction. L'orientation verticale peut réduire les supports mais augmenter le temps de fabrication. Le placement à plat raccourcit le temps de fabrication mais peut entraîner une plus grande rugosité de la surface.

L'orientation a également une incidence sur les contraintes subies pendant le refroidissement. Une bonne planification permet d'éviter les déformations ou les fissures.

Avantages de l'utilisation de la DMLS

Le DMLS offre plusieurs avantages importants que les méthodes traditionnelles ne peuvent égaler. Il aide les ingénieurs à créer de meilleures pièces plus rapidement et avec moins de déchets.

Grande liberté de conception

Le DMLS permet aux ingénieurs de concevoir des formes complexes avec des détails fins. Il est possible d'imprimer des canaux internes, des angles aigus et des structures en treillis légères. Ces conceptions sont souvent impossibles à usiner ou à mouler.

Efficacité des matériaux

Le DMLS n'utilise que le matériau nécessaire à la fabrication de la pièce. La poudre non utilisée peut être récupérée et réutilisée dans des constructions ultérieures. Il n'est pas nécessaire de découper de grands blocs ou de verser des matériaux excédentaires dans des moules.

Solides propriétés mécaniques

Les pièces DMLS sont denses et solides. Le laser fait fondre entièrement la poudre, créant ainsi des pièces dont la résistance est proche de celle du métal forgé ou usiné. Vous pouvez vous attendre à une grande durabilité et à une bonne résistance à la chaleur et à la corrosion.

Du prototypage à la production en un temps record

Le DMLS raccourcit les délais d'exécution. Vous pouvez imprimer des pièces en quelques jours au lieu d'attendre des semaines pour l'outillage ou le moulage. Cela accélère le prototypage. Il permet également de produire des petits lots ou des pièces personnalisées sans coût supplémentaire.

Limites et défis

Si la technique DMLS présente de nombreux avantages, elle s'accompagne également de quelques défis que les ingénieurs doivent garder à l'esprit lors de la planification et de la production.

Coûts élevés des équipements et des matériaux

Les machines DMLS sont coûteuses. Elles nécessitent des lasers très puissants, des environnements à gaz inertes et des contrôles de processus rigoureux. Les poudres métalliques sont également coûteuses, en particulier lorsqu'on utilise des alliages spéciaux.

Questions relatives à l'état de surface et à la porosité

Les pièces obtenues par DMLS présentent souvent une surface rugueuse dès leur sortie de l'imprimante. Cela est dû aux particules de poudre et à la manière dont les couches fusionnent. Des étapes supplémentaires telles que l'usinage, le polissage ou le revêtement sont souvent nécessaires.

Contraintes liées à la taille du bâtiment

Les imprimantes DMLS ont des volumes de construction limités. Les pièces de grande taille ne peuvent pas être imprimées en une seule fois. Dans ce cas, la pièce doit être divisée, imprimée en sections, puis assemblée.

Temps de refroidissement et de traitement longs

Après l'impression, la pièce doit refroidir lentement à l'intérieur de la chambre pour éviter les contraintes thermiques. Cette étape de refroidissement peut prendre des heures. Une fois refroidies, les pièces doivent être retirées, nettoyées et traitées.

Applications de la DMLS

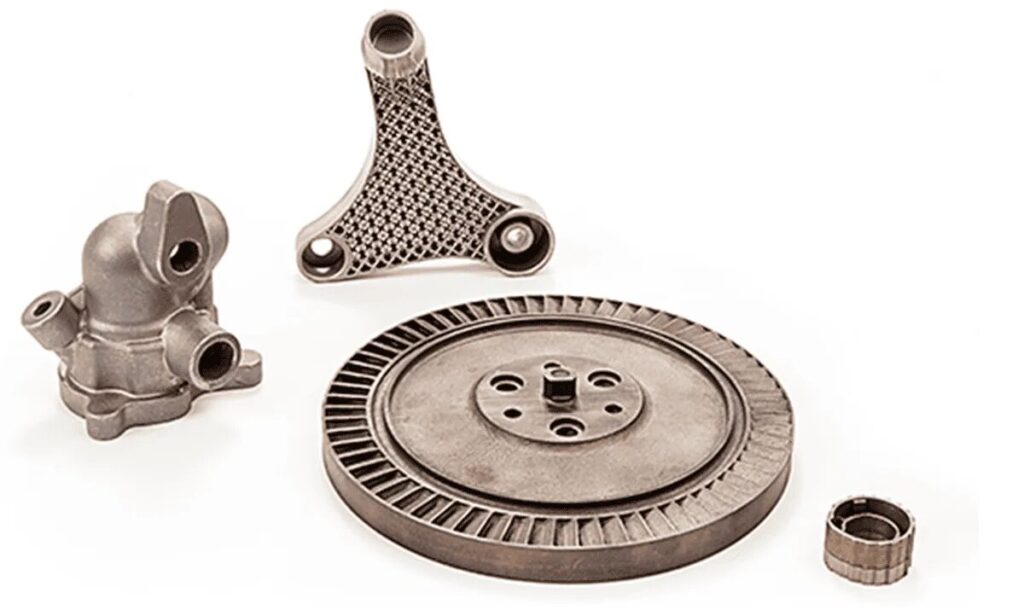

Le DMLS est utilisé dans tous les secteurs où la résistance, la précision et la flexibilité de la conception sont importantes. Il permet à la fois un développement rapide et des pièces finales de haute performance.

Aérospatiale et défense

Le procédé DMLS est largement utilisé dans l'aérospatiale pour produire des composants légers et complexes. Les ingénieurs peuvent concevoir des pièces avec des canaux internes pour le refroidissement ou la réduction du poids.

Implants et dispositifs médicaux

Les entreprises médicales utilisent le DMLS pour fabriquer des implants personnalisés tels que des articulations de hanche, des cages vertébrales et des couronnes dentaires. Elle prend en charge les matériaux biocompatibles tels que le titane.

Pièces de performance automobile

Le DMLS aide les constructeurs automobiles à fabriquer des pièces qui améliorent la vitesse et le rendement énergétique. Les boîtiers de turbo, les supports de moteur et les pièces structurelles légères sont courants.

Outillage et montages sur mesure

Les ingénieurs utilisent le DMLS pour imprimer des inserts d'outillage, des gabarits et des montages personnalisés. Avec DMLS, vous pouvez les tester et les produire plus rapidement. Les résultats sont solides et précis, prêts à être utilisés quotidiennement.

Conclusion

Le frittage direct de métaux par laser est un procédé d'impression 3D de métaux qui permet de fabriquer des pièces solides et détaillées à partir de poudres métalliques à l'aide d'un laser. Il prend en charge des formes complexes, des délais courts et une large gamme de métaux. Le DMLS est utile pour des industries telles que l'aérospatiale, la médecine, l'automobile et l'outillage.

Vous recherchez un partenaire fiable pour donner vie à vos pièces métalliques grâce à la technologie DMLS ? Prenez contact avec nous pour découvrir comment nous pouvons soutenir votre prochain projet avec des solutions d'impression 3D métalliques rapides et de haute qualité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.