La fabrication moderne est soumise à des délais serrés et à des normes de qualité strictes. Les ingénieurs et les acheteurs ont souvent du mal à trouver des méthodes de découpe rapides, précises et rentables. La découpe laser CNC résout ces problèmes. Elle permet de produire des pièces rapidement avec une précision constante. Cet article explique ce qu'est la découpe laser CNC et comment elle fonctionne, afin que vous puissiez déterminer si elle convient à votre projet.

La découpe laser CNC semble être une technologie de pointe, mais elle est simple à mettre en œuvre. Voyons étape par étape comment elle fonctionne et ce qui la rend si efficace.

Qu'est-ce que la découpe laser CNC ?

La découpe laser CNC est un processus qui utilise un faisceau laser focalisé pour découper des matériaux. Le terme "CNC" signifie commande numérique par ordinateur. Cela signifie que la trajectoire de coupe est contrôlée par un logiciel.

Le laser se déplace selon les instructions d'un fichier de conception numérique. Il découpe le matériau à chaud. Ce procédé est propre, rapide et idéal pour les formes complexes ou les détails fins.

La découpeuse laser envoie un faisceau de lumière très puissant à travers une lentille de focalisation. Cette lentille rend le faisceau très étroit et chaud.

Lorsque le faisceau frappe le matériau, il le chauffe au point de le faire fondre ou de le vaporiser. Dans le même temps, un gaz - souvent de l'azote ou de l'oxygène - évacue les parties fondues. Il en résulte un bord de coupe net.

Le faisceau laser transmet l'énergie au matériau sous forme de chaleur. Les matériaux réagissent différemment. Le métal peut fondre ou se vaporiser. Le plastique peut brûler ou fondre.

La vitesse de coupe dépend de l'épaisseur et du type de matériau, ainsi que de la quantité d'énergie fournie par le laser. Les matériaux minces se coupent plus rapidement. Les matériaux plus épais ou réfléchissants nécessitent plus de puissance ou une vitesse d'avance plus lente.

Comment fonctionne la découpe laser CNC ?

La découpe laser CNC suit un processus clair et reproductible. Du premier fichier de conception à la pièce finale, chaque étape est guidée par la précision. Voici comment fonctionne l'ensemble du processus, étape par étape.

Étape 1 : Conception de la pièce dans un logiciel de CAO

Le processus commence par une conception numérique. Les ingénieurs ou les concepteurs créent un dessin en 2D à l'aide d'un logiciel de CAO. Le dessin comprend toutes les dimensions et les détails de coupe.

Étape 2 : Conversion du dessin en fichier CNC

Le fichier CAO est exporté dans un format que la machine CNC peut lire, généralement DXF ou DWG. Ce fichier indique à la découpeuse laser où se déplacer et où couper.

Étape 3 : Configurer la machine à découper au laser

L'opérateur de la machine charge le fichier dans le logiciel de la CNC. Il sélectionne les paramètres de coupe appropriés, tels que la puissance, la vitesse et le type de gaz, en fonction du matériau et de l'épaisseur.

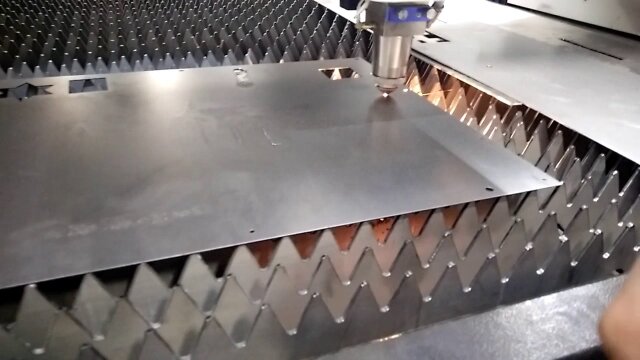

Étape 4 : Charger le matériel

Une feuille de métal ou un autre matériau est placé sur le lit du laser. La machine vérifie sa position et corrige les éventuelles erreurs d'alignement.

Étape 5 : Lancer le processus de découpe

Le contrôleur CNC déplace la tête laser le long de la trajectoire programmée. Le faisceau fait fondre ou vaporise le matériau. Des gaz d'assistance évacuent les débris et maintiennent la coupe propre.

Étape 6 : Terminer et retirer la pièce

Une fois la découpe terminée, l'opérateur retire la pièce. Si nécessaire, il effectue un léger post-traitement tel que ébavurage ou le nettoyage.

Composants essentiels d'un système de découpe laser à commande numérique

Une découpeuse laser CNC est constituée de plusieurs pièces clés qui fonctionnent ensemble. Chacune d'entre elles joue un rôle dans la réalisation de coupes nettes, rapides et précises. Passons en revue les principaux composants un par un.

Contrôleur CNC

Le contrôleur CNC est le cerveau du système. Il lit le parcours d'outil à partir du fichier de conception. Il envoie ensuite des commandes pour déplacer la tête du laser et contrôler le faisceau.

Source laser

La source laser produit le faisceau utilisé pour la découpe. Il existe différents types de lasers, mais les plus courants sont les suivants :

- Lasers à fibre: Ils sont parfaits pour couper les métaux. Ils sont rapides, efficaces et nécessitent peu d'entretien.

- Lasers CO₂: Meilleur pour couper les matériaux non métalliques comme le bois ou l'acrylique. Ils conviennent bien aux matériaux plus épais et plus souples.

Tête de coupe et optique

La tête de découpe dirige le faisceau laser sur le matériau. Elle comprend des lentilles et des buses qui concentrent le faisceau en un point fin.

L'optique doit être propre et bien alignée. Une lentille mal alignée peut gâcher la coupe. Certains systèmes ajustent automatiquement la mise au point en fonction de l'épaisseur du matériau.

Système de mouvement et rails de guidage

Ce système déplace la tête du laser dans la zone de travail. Il comprend des moteurs, des courroies, des vis à billes et des rails de guidage linéaires.

Un mouvement souple et précis est essentiel pour obtenir des coupes nettes. Toute vibration ou secousse peut entraîner des bords irréguliers ou des erreurs. Les systèmes haut de gamme utilisent des servomoteurs et des rails de précision pour obtenir de meilleurs résultats.

Table de travail et mécanismes de serrage

La table de travail maintient la feuille en place pendant la découpe. Certaines tables se déplacent de haut en bas pour faciliter le chargement et le déchargement. Des systèmes de serrage ou d'aspiration maintiennent le matériau à plat. Cela évite tout déplacement pendant la coupe.

Types de machines de découpe laser CNC

Il existe différents types de machines de découpe laser CNC. Chaque type utilise une source laser spécifique et convient à différents matériaux ou besoins de découpe. Les trois types les plus courants sont présentés ci-dessous.

CO₂ Découpeuses laser

Les lasers CO₂ utilisent un mélange de gaz comprenant du dioxyde de carbone. Ils produisent un faisceau infrarouge qui fonctionne bien sur les matériaux non métalliques. Ces découpeurs conviennent le mieux pour :

- Plastiques

- Bois

- Acrylique

- Papier

- Tissus

Les lasers CO₂ peuvent également découper les métaux, mais ils sont plus lents et moins efficaces que les lasers à fibre. Ils nécessitent souvent plus d'entretien en raison des pièces mobiles et des miroirs.

Découpeurs laser à fibre

Les lasers à fibre utilisent un système à l'état solide. Ils envoient le laser à travers des fibres optiques au lieu de miroirs. Ces machines sont très efficaces et conviennent parfaitement à la découpe des métaux. Elles traitent :

- Acier inoxydable

- Acier au carbone

- Aluminium

- Cuivre

- Laiton

Les lasers à fibre coupent plus rapidement, consomment moins d'énergie et nécessitent moins d'entretien. Ils constituent aujourd'hui le meilleur choix pour la plupart des tâches de découpe des métaux.

Systèmes laser Nd : YAG

Nd:YAG signifie grenat d'aluminium et d'yttrium dopé au néodyme. Ces lasers sont moins courants mais utiles pour des applications spéciales. Ils peuvent émettre des impulsions très rapidement et sont utilisés pour :

- Métaux minces

- Gravure

- Tâches de haute précision

Les lasers Nd : YAG fonctionnent bien avec le métal et certains plastiques. Toutefois, ils sont plus coûteux et ne sont pas aussi courants pour les travaux de découpe générale.

Paramètres clés de la découpe laser CNC

Pour obtenir les meilleurs résultats avec une découpeuse laser CNC, vous devez définir les bons paramètres. Ces paramètres affectent la vitesse, la qualité des bords et la précision de la coupe. Vous trouverez ci-dessous les paramètres les plus importants.

Puissance du laser

Les niveaux de puissance (mesurés en watts) affectent directement la capacité de coupe. Une puissance plus élevée (2000W+) permet de découper des matériaux plus épais mais coûte plus cher à l'utilisation. Les puissances plus faibles (500-1 500 W) conviennent mieux aux métaux fins et aux plastiques. Adaptez la puissance au matériau - l'acier inoxydable nécessite 30% de puissance en plus que l'acier doux à épaisseur égale.

Vitesse de coupe

Mesurée en pouces par minute (IPM), la vitesse permet d'équilibrer la qualité et la productivité. Une vitesse trop élevée entraîne des coupes incomplètes ; une vitesse trop faible augmente l'accumulation de chaleur. Exemples de vitesses : L'acier doux de 1/4″ se coupe à 120 IPM, tandis que l'aluminium de 1/8″ se coupe à 250 IPM. Testez toujours les vitesses pour les nouveaux matériaux.

Position centrale

La position du point focal du laser influe sur la qualité de la découpe. Pour la plupart des métaux, le point focal doit se situer légèrement en dessous de la surface du matériau (1/3 de l'épaisseur). Les plastiques sont souvent mieux découpés lorsque le point focal se trouve au niveau de la surface. Les têtes de focalisation automatiques maintiennent la position pendant la découpe.

Pression et type de gaz

Les gaz d'assistance (azote, oxygène, air comprimé) nettoient les coupes et empêchent l'oxydation. L'azote (15-20 psi) permet d'obtenir des bords nets sur l'acier inoxydable. L'oxygène (10-15 psi) accélère la coupe de l'acier au carbone grâce à une réaction exothermique. Des pressions plus élevées (jusqu'à 300 psi) permettent de couper des matériaux plus épais.

Épaisseur du matériau et réflectivité

Les matériaux plus épais nécessitent une puissance laser plus élevée et des vitesses de coupe plus lentes. Par exemple, un laser à fibre de 1000W peut découper jusqu'à 1/4″ (6 mm) d'acier doux. Un laser de 4000W peut couper jusqu'à 1″ (25 mm) d'acier doux, en fonction du type de gaz et de la qualité du matériau. Les matériaux réfléchissants (cuivre, laiton) peuvent nécessiter des revêtements spéciaux ou des réglages de laser pulsé pour éviter la réflexion du faisceau.

Avantages de la découpe laser CNC

La découpe laser CNC offre plusieurs avantages qui en font une méthode de choix pour de nombreuses industries. Elle permet aux fabricants de gagner du temps, de réduire les déchets et d'améliorer la qualité des pièces. En voici les principaux avantages.

Haute précision et tolérances serrées

La découpe laser CNC permet d'obtenir des coupes avec une précision de ±0,1 mm. Cette précision convient aux pièces présentant des géométries complexes ou des détails fins. Le laser guidé par ordinateur suit exactement les dessins, ce qui garantit l'uniformité de chaque pièce.

Des bords nets et un post-traitement minimal

Le laser fait fondre le matériau proprement, en laissant des bords lisses. Contrairement à la découpe mécanique, il n'y a pas de bavures ni de finitions grossières. La plupart des pièces sont prêtes à être utilisées immédiatement après la découpe, ce qui permet de gagner du temps. ponçage ou l'archivage.

Mise en place et délais d'exécution rapides

Pas de coutume outils ou matrices sont nécessaires. Il suffit de télécharger un fichier de conception pour que la machine commence à découper. Cela permet d'accélérer la production, en particulier pour les petits lots ou les commandes urgentes.

Flexible pour le prototypage et la production de masse

Testez rapidement vos conceptions grâce à des prototypes peu coûteux. Le même processus s'adapte de manière transparente aux grands volumes. Il suffit d'un ajustement logiciel pour passer d'un matériau ou d'une conception à l'autre.

Limites et défis

Si la découpe laser CNC est efficace et précise, elle n'est pas parfaite pour tous les travaux. Certains problèmes peuvent affecter le coût, la configuration ou la qualité des pièces. Voici les limitations les plus courantes.

Investissement initial élevé

Les machines de découpe laser coûtent beaucoup plus cher que les outils de découpe de base. Le prix comprend non seulement l'équipement, mais aussi l'installation, les systèmes de ventilation et la formation. Les petits ateliers peuvent avoir du mal à surmonter cet obstacle.

Réflectivité des matériaux et sensibilité à la chaleur

Les métaux très réfléchissants comme le cuivre et l'aluminium peuvent disperser le faisceau laser, ce qui réduit l'efficacité. Les matériaux sensibles à la chaleur, comme certains plastiques, peuvent se déformer ou se décolorer pendant la découpe, ce qui nécessite un réglage minutieux de la puissance.

Maintenance des optiques et des consommables

Les lentilles et les buses de la tête de coupe se dégradent avec le temps et doivent être remplacées régulièrement. La poussière et les débris peuvent endommager les optiques, ce qui nécessite un nettoyage fréquent pour maintenir la qualité de la coupe. Ces coûts d'entretien s'additionnent.

Limites d'épaisseur pour certains matériaux

Alors que les lasers excellent dans la découpe de feuilles minces ou moyennes (généralement de 0,5 à 25 mm pour les métaux), la découpe de matériaux épais ralentit la production et augmente la consommation d'énergie. Des solutions alternatives telles que coupage au plasma peut s'avérer plus efficace pour les métaux très épais.

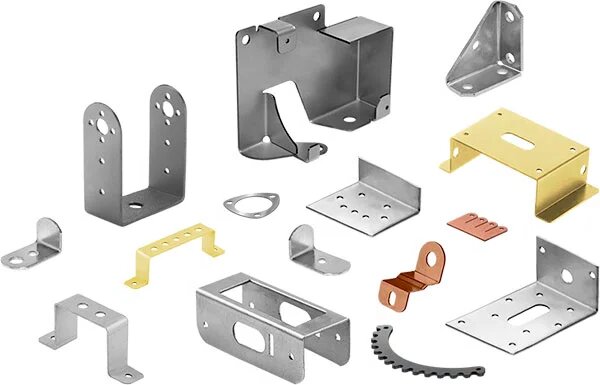

Applications dans tous les secteurs d'activité

La découpe laser CNC est utilisée dans de nombreux domaines parce qu'elle permet de gérer des tolérances serrées et des formes complexes. Vous trouverez ci-dessous quelques industries courantes où ce processus a un impact important.

Composants pour l'aérospatiale et l'automobile

La découpe laser produit supports légersL'industrie aérospatiale utilise l'aluminium pour fabriquer des pièces d'avion en aluminium et en titane. L'industrie aérospatiale s'en sert pour fabriquer des pièces d'avion en aluminium et en titane. Les constructeurs automobiles l'utilisent pour fabriquer des panneaux de carrosserie et des composants de systèmes d'échappement précis.

Électronique grand public et boîtiers

Les châssis de smartphones, les cadres d'ordinateurs portables et les boîtiers d'appareils électroménagers bénéficient de la précision du laser. Ce procédé permet de créer des ouvertures nettes pour les ports et les boutons dans des métaux fins. Il est idéal pour produire de petits lots de boîtiers électroniques personnalisés.

Dispositifs et équipements médicaux

Les outils chirurgicaux, les dispositifs implantables et les équipements de diagnostic nécessitent des bords stériles et sans bavures. La découpe au laser offre la précision nécessaire pour les composants médicaux en acier inoxydable et en titane, sans risque de contamination.

Architecture et panneaux décoratifs

Les concepteurs spécifient le métal découpé au laser pour les façades de bâtiments, les garde-corps et les écrans intérieurs. Cette technologie permet de créer des motifs complexes dans l'acier, le laiton et l'aluminium pour des applications structurelles et esthétiques.

Machines industrielles et pièces détachées

Les fabricants d'équipements lourds utilisent la découpe laser pour fabriquer des engrenages durables, des composants hydrauliques et des châssis de machines. Ce procédé permet de préserver la solidité des pièces porteuses tout en autorisant des découpes et des trous de montage complexes.

Considérations de conception pour la découpe au laser

Une bonne conception des pièces vous permet de tirer le meilleur parti de la découpe laser CNC. Elle permet d'améliorer la qualité de la découpe, de réduire les déchets et de raccourcir les délais. Voici les principaux points à prendre en compte lors de la préparation de votre conception.

Préparation des fichiers CAO

Commencez par des fichiers vectoriels propres au format DXF ou DWG. Supprimez les lignes en double et assurez-vous que toutes les courbes sont correctement segmentées. Convertissez le texte en contours et évitez les largeurs de trait trop faibles - utilisez une épaisseur de trait d'au moins 0,1 mm. N'oubliez pas que le laser suit exactement la trajectoire que vous dessinez.

Tolérances et largeur de trottoir

Tenez compte du trait de scie du laser (généralement de 0,1 à 0,3 mm) dans vos dessins. Pour les pièces pressées, laissez un espace supplémentaire de 0,05 à 0,1 mm. Concevez des angles internes avec un rayon d'au moins 1 mm - les lasers ne peuvent pas découper des angles droits parfaits. Pour les pièces qui s'emboîtent, prévoyez un espace de 0,2 mm.

Nidification et utilisation des matériaux

Disposer les pièces de manière efficace pour minimiser les pertes de matériau. Utilisez un logiciel d'imbrication pour optimiser automatiquement la disposition des tôles. Gardez au moins 2 mm entre les pièces et 5 mm des bords de la tôle. Envisagez d'utiliser des lignes de coupe communes pour les pièces identiques afin de réduire le temps de coupe.

Éviter la distorsion thermique

Pour les matériaux minces (moins de 3 mm), utilisez moins de coupes longues et plus de segments courts. Ajoutez de petits "ponts" (0,5-1 mm) pour empêcher les découpes internes de tomber et de se déformer. Répartir uniformément la chaleur en alternant les directions de coupe lorsque cela est possible. Pour les matériaux sensibles, envisagez d'utiliser une puissance plus faible en effectuant plusieurs passages.

Conclusion

La découpe laser CNC est une méthode précise et efficace pour découper la tôle et d'autres matériaux. Elle utilise un faisceau laser focalisé, contrôlé par un ordinateur, pour créer des coupes nettes et détaillées. Ce procédé convient aussi bien au prototypage qu'à la production de grandes séries. Avec la bonne configuration, il offre des tolérances serrées, des délais d'exécution rapides et un post-traitement minimal.

Vous avez besoin de pièces coupées rapidement et avec précision ? Faites-nous part de vos besoinset nous vous aiderons à obtenir la bonne solution : des devis rapides, une assistance experte et une qualité constante.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.