Lorsque des pièces ne s'adaptent pas ou coûtent trop cher à fabriquer, une mauvaise conception en est souvent la cause. De nombreux ingénieurs sont confrontés à ces problèmes, en particulier pour les premiers prototypes. Avec des délais et des budgets serrés, il est essentiel d'éviter les problèmes courants dès le départ. Une bonne conception permet de réduire les coûts, d'améliorer les performances des pièces et de simplifier la production.

De nombreuses personnes savent à quoi doit ressembler une pièce, mais ne savent pas comment le formage des métaux l'affecte. Ce guide met les choses au clair et montre comment mieux concevoir.

Qu'est-ce que la conception de tôles ?

La conception de la tôlerie consiste à planifier la mise en forme et la découpe de pièces métalliques en utilisant des règles simples qui correspondent au travail de l'usine. L'objectif est de fabriquer des pièces faciles à plier, à couper et à assembler sans gaspiller de matériau ni ralentir la production. Une pièce bien conçue s'ajuste bien, fonctionne bien et permet de contrôler les coûts.

Une bonne conception facilite la fabrication et l'assemblage des pièces. Elle permet également de réduire les déchets. Les concepteurs prennent en compte des éléments tels que le mouvement du métal lorsqu'il est plié ou la facilité avec laquelle une forme peut être coupée. Une bonne planification permet de réduire les problèmes et les coûts.

Principes de conception et bonnes pratiques

Des choix de conception judicieux permettent d'éviter les retards et de réduire les coûts. Ces principes rendent les pièces plus faciles à produire, plus résistantes et plus fiables.

Conception pour la fabrication (DFM)

Concevoir pour la fabrication signifie rendre les pièces faciles à produire avec les machines disponibles : des courbes simples, des tailles de trous standard et des caractéristiques cohérentes sont utiles. Évitez les emboutis profonds ou les angles serrés qui nécessitent des outils spéciaux. Utilisez des rayons de courbure uniformes. Placez les caractéristiques loin des bords pour éviter les déformations pendant le pliage.

Éviter les erreurs de conception courantes

Les angles internes aigus peuvent se fissurer lors du pliage. Les trous minuscules situés à proximité des coudes peuvent s'étirer ou se déchirer. Un trop grand nombre de pliages augmente le coût. Le fait de placer les coudes trop près les uns des autres peut affaiblir la pièce. De plus, des tolérances mal adaptées rendent l'assemblage difficile. Ces erreurs ralentissent la production et augmentent les coûts.

Garder à l'esprit les coûts et l'efficacité

Les conceptions simples coûtent moins cher. Moins de courbes, de trous et de coupes signifie une production plus rapide. Évitez les caractéristiques qui nécessitent des outils sur mesure. Les matériaux et les épaisseurs standard réduisent les délais de production. La conception de pièces plates qui s'emboîtent bien sur une feuille permet d'économiser du matériau. Pensez également à l'assemblage. Des pièces faciles à aligner permettent d'économiser de la main-d'œuvre.

Paramètres de conception de la tôle

Se familiariser avec les paramètres de base de la tôle rend votre conception plus pratique et plus rentable. Ces paramètres déterminent le comportement du métal pendant flexionLe système de contrôle de la qualité permet de s'assurer que les pièces sont produites avec précision et sans défaut.

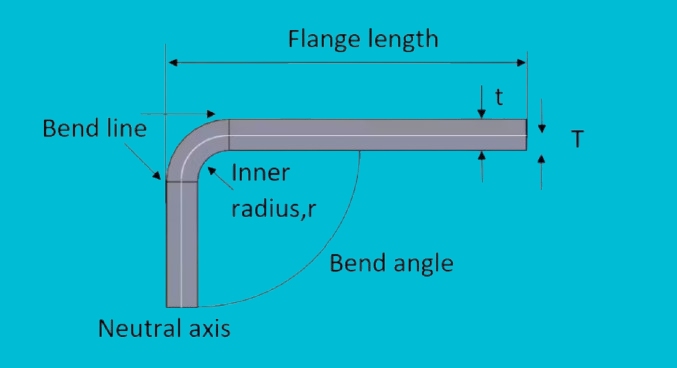

Rayon de courbure

Le rayon de courbure est la courbe formée lorsque la tôle se plie. Il est mesuré à l'intérieur du pli. Il est important de choisir le bon rayon de courbure, car un rayon trop faible soumet le métal à des contraintes. Cela peut provoquer des fissures ou des déchirures.

Une règle de sécurité consiste à utiliser un rayon de courbure égal à l'épaisseur du métal. Par exemple, si le métal a une épaisseur de 2 mm, le rayon de courbure doit être d'au moins 2 mm.

Un rayon légèrement plus grand facilite le pliage du métal et permet d'éviter les défauts. Les rayons plus grands exercent également moins de contraintes sur le métal, ce qui augmente sa résistance et sa durabilité après le formage.

Facteur K et facteur Y

Lorsque la tôle se plie, elle s'étire à l'extérieur et se comprime à l'intérieur. Les Facteur K vous aide à prévoir ce comportement. Il indique l'endroit où le métal ne change pas de longueur dans l'épaisseur, appelé axe neutre.

Les facteurs K courants se situent entre 0,3 et 0,5. Un facteur K de 0,5 signifie que l'axe neutre se trouve à mi-chemin de l'épaisseur du métal. Des facteurs K plus faibles signifient que l'axe neutre est plus proche de l'intérieur du coude.

Le facteur Y est similaire, mais moins courant. Il permet de calculer directement la surépaisseur de pliage. Ces deux facteurs garantissent que vos découpes de métal plat se plient avec précision dans leurs formes finales.

Allocation de coude et déduction de coude

Allocation de pliage vous indique la longueur supplémentaire que vous devez ajouter à la tôle plate pour réaliser le pliage avec précision. Lorsque le métal se plie, il ne se contente pas de se plier, il s'étire légèrement. Si vous ne tenez pas compte de la surépaisseur de pliage, vos pièces finies seront trop courtes.

D'autre part, le raisonnement déductif est le concept opposé. Il s'agit de la longueur que l'on soustrait de la longueur totale du plat à cause de la courbure.

L'utilisation correcte de ces chiffres garantit que la pièce finale correspond exactement à la conception après le pliage. Cela évite les erreurs, le gaspillage de métal et les retouches inutiles.

Distances entre les trous et les fentes

Le fait de placer des trous ou des fentes trop près des courbes peut déformer ou affaiblir votre pièce. Le métal autour d'un coude s'étire et se comprime. Cette contrainte affecte les trous situés à proximité, les déformant ou leur donnant une forme ovale.

Une bonne règle consiste à placer les trous ou les fentes à une distance d'au moins deux à trois fois l'épaisseur du métal par rapport à la ligne de pliage. Par exemple, si votre tôle a une épaisseur de 1 mm, placez les trous à au moins 2 à 3 mm de toute courbure.

Le respect de cette règle permet d'éviter les déformations et de garantir l'alignement correct des pièces lors de l'assemblage.

Longueur minimale de la bride

UN bride est un bord plié destiné à renforcer les pièces ou à fournir des points d'attache. Si une bride est trop courte, il sera difficile de la plier avec précision. Elle peut même affaiblir la pièce ou entraîner des imprécisions lors de la fabrication.

La longueur minimale de la bride est généralement égale à quatre fois l'épaisseur du métal et le rayon de courbure. Par exemple, si le métal a une épaisseur de 1 mm et que le rayon de courbure est de 2 mm, la bride doit avoir une longueur minimale de 6 mm (4 × 1 mm d'épaisseur + 2 mm de rayon).

Des brides plus longues facilitent le cintrage et améliorent la résistance des pièces. Le respect de ces longueurs minimales permet d'éviter les problèmes en cours de production.

Considérations relatives à la flexion

Savoir comment le pliage affecte la tôle permet d'éviter les problèmes de fabrication courants. Cela garantit que vos pièces s'adaptent et fonctionnent correctement dans le monde réel.

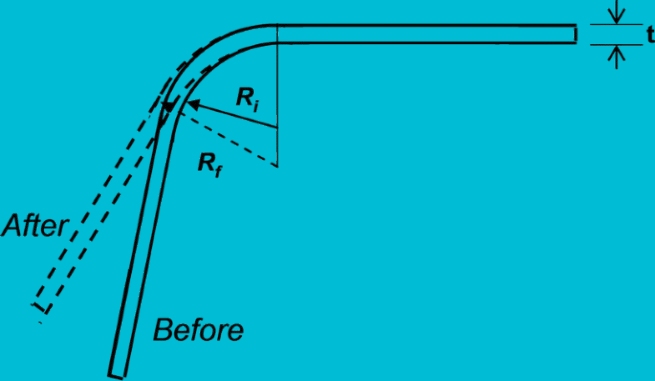

Le retour élastique et comment le compenser

Dos d'âne est le fait que le métal tente de reprendre sa forme initiale après avoir été plié. Ce phénomène est courant dans presque tous les métaux. Lorsque vous pliez une tôle, elle ne reste pas à l'angle exact que vous avez défini - elle revient légèrement en arrière.

Vous devez "surcourber" le métal légèrement au-delà de l'angle cible pour compenser. Par exemple, si vous souhaitez obtenir un angle de 90 degrés, vous devez d'abord plier le métal à 92 ou 93 degrés. Lorsque vous relâchez la pression, le métal revient à l'angle de 90 degrés souhaité.

L'importance du retour élastique varie en fonction du type de métal, de son épaisseur et du rayon de courbure. Les métaux plus épais et les rayons plus grands ont tendance à avoir un retour élastique plus important. Il convient de toujours tester les pliages ou de consulter un tableau de pliage pour connaître les valeurs exactes du retour élastique pour votre matériau.

Ourlet, jogging et pliage décalé

L'ourlet, le jogging et le pliage décalé sont des techniques spéciales qui ajoutent de la résistance, de la sécurité ou des formes spécifiques aux pièces de tôle.

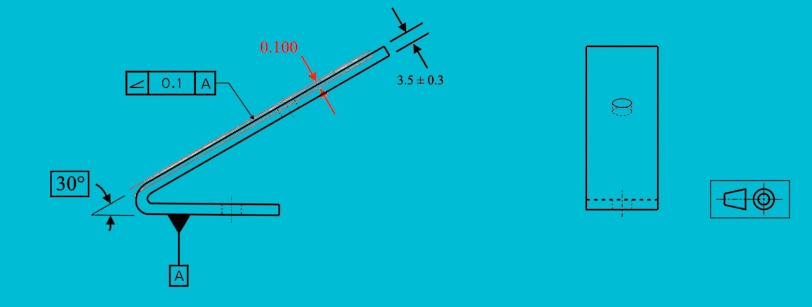

Ourlet consiste à replier le bord du métal sur lui-même. Il renforce les bords et les rend plus sûrs à manipuler, en éliminant les arêtes vives. Un ourlet typique comporte deux étapes : le pliage à un angle de 30 à 45 degrés, puis le pliage complet du métal à plat sur lui-même.

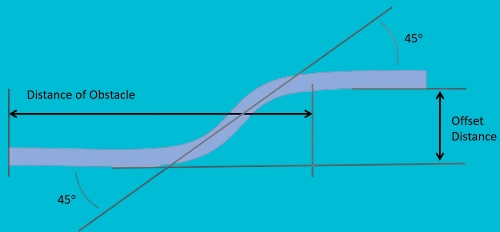

Le taquage crée deux courbes opposées rapprochées l'une de l'autre, formant ainsi une "marche". Il permet d'assembler deux sections de tôle au même niveau, sans chevauchement. Les plis de jonction nécessitent un espacement suffisant entre les plis pour éviter les déformations. L'espacement doit être au moins égal à deux fois l'épaisseur du métal.

Les pliages décalés déplacent une partie de la tôle sur le côté, formant des surfaces parallèles mais décalées. Ces pliages permettent aux pièces de s'emboîter avec précision, comme dans les supports ou les plaques de montage. Laissez suffisamment d'espace entre les plis - au moins l'épaisseur du métal - pour éviter les déformations.

Caractéristiques de coupe et de poinçonnage

Une coupe et une perforation Ces caractéristiques garantissent des pièces précises, une fabrication plus facile et de meilleures performances. Une planification minutieuse de ces détails permet d'éviter des problèmes coûteux lors de la production et de l'assemblage.

Taille et positionnement des trous

Le choix judicieux de la taille et de la position des trous garantit la qualité des pièces et la facilité d'assemblage. Lorsque vous percez des trous, évitez de les faire plus petits que l'épaisseur du métal. Les petits trous nécessitent des outils spéciaux qui s'usent rapidement.

L'espacement entre les trous est également important. Les trous doivent être espacés d'au moins deux fois l'épaisseur du métal. Les trous placés plus près peuvent se déformer ou s'étirer lors de la découpe ou du pliage.

Il faut également éloigner les trous des arêtes et des courbes. La distance de sécurité est généralement égale à deux fois l'épaisseur du métal plus le rayon de tout coude à proximité. Un espacement correct permet d'éviter les fissures, les déformations et les faiblesses.

Rayons d'angle et découpes internes

Les angles internes aigus provoquent des tensions et affaiblissent les pièces métalliques. Ils entraînent souvent des fissures ou des déchirures, en particulier lors du pliage. Il faut toujours prévoir un petit rayon pour les angles internes.

Le rayon d'angle recommandé est au moins égal à la moitié de l'épaisseur du métal. Des rayons plus grands répartissent les contraintes de manière uniforme, ce qui augmente la durabilité et prévient les fissures.

Pour les découpes internes, évitez les fentes étroites ou les formes complexes. Elles ralentissent la production et provoquent souvent des déformations. Des découpes simples et plus larges avec des coins arrondis permettent de maintenir la solidité et la précision de la pièce.

Accès à l'outil et dégrèvements

L'accès aux outils et les coupes en relief facilitent la fabrication. Les coupes en relief enlèvent de petites sections de métal près des coudes, ce qui permet aux outils de travailler plus facilement. Elles réduisent les contraintes, ce qui permet au métal de se plier facilement sans se déformer.

Placez les coupes en relief avec précaution. Placez-les dans les coins ou les coudes serrés où le métal pourrait s'étirer ou se tasser. En général, les reliefs sont de petites fentes ou des trous aux intersections entre les coudes.

Les coupes en relief évitent à vos pièces de se déformer ou de se fissurer. Elles rendent également le pliage plus rapide, plus doux et plus précis. Prévoyez toujours un jeu d'outils adéquat, en particulier lorsque vous concevez des formes complexes.

Caractéristiques de formage

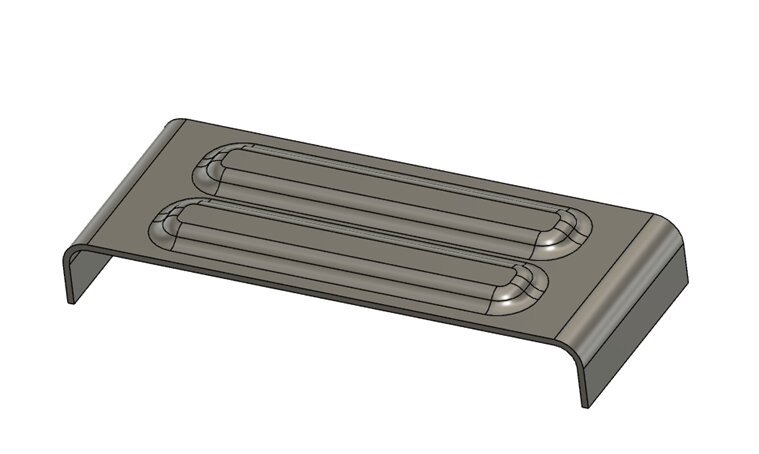

Formant ajoute de la résistance, de la fonctionnalité ou des améliorations esthétiques à vos pièces de tôle. Une bonne conception de ces caractéristiques simplifie la fabrication et améliore les performances des pièces.

Fraises et lamelles

Pince à découper sont des évidements angulaires autour d'un trou. Ils permettent aux vis à tête plate d'affleurer la surface. Les lamages créent un creux à fond plat pour les vis ou les boulons, ce qui permet à leur tête d'être complètement encastrée.

Les fraisages sont rapides et simples à réaliser, ce qui est idéal pour les tôles fines. Les lamages nécessitent un matériau plus épais et un usinage plus minutieux.

Lors de la planification des fraisages, l'angle doit se situer autour de 82 ou 90 degrés, ce qui est courant pour les vis standard. Évitez les fraisages très peu profonds ou très profonds qui font que les vis s'adaptent mal.

Pour les contre-perçages, il faut s'assurer que la surface inférieure est plane et que le trou est suffisamment profond pour la tête de la vis. Évitez les matériaux minces qui ne peuvent pas supporter la profondeur nécessaire pour les lamages.

Lances et éléments de pont

Les lances sont des coupes qui détachent partiellement des languettes métalliques, créant ainsi de petites sections surélevées ou inclinées. Elles fixent les fils ou servent de butées ou de guides dans les assemblages.

Les caractéristiques des ponts sont similaires, mais des sections surélevées avec deux coupes parallèles sont créées. Ces ponts sont souvent utilisés comme points d'appui ou pour le passage de câbles.

Lors de la conception des lances, laissez suffisamment de métal autour des coupes. La languette doit être suffisamment large pour résister à la flexion ou à la rupture pendant l'utilisation. Évitez également de placer les lances trop près des arêtes ou des courbes afin de réduire les risques de déformation.

Pour les éléments de pont, veillez à ce que les coupes soient parallèles et à ce que les bords soient arrondis. Évitez les angles vifs qui créent des points de tension et des risques de déchirure. Prévoyez suffisamment d'espace sous le bridge pour pouvoir insérer facilement des fils ou des attaches.

Tolérances et ajustement

Des tolérances appropriées garantissent que vos pièces s'adaptent bien et fonctionnent de manière fiable. Des tolérances claires et réalistes permettent d'éviter des ajustements coûteux, des retards d'assemblage et des problèmes de qualité ultérieurs.

Tolérances dimensionnelles pour la découpe laser

Découpe au laser est précis, mais il y a des limites. Les tolérances typiques pour les pièces de tôle découpées au laser vont de ±0,005 pouce (0,13 mm) à ±0,010 pouce (0,25 mm). Cette tolérance dépend de l'épaisseur du métal et de la vitesse de coupe.

Un métal plus fin permet des tolérances plus étroites, tandis qu'un matériau plus épais peut présenter plus de variations. Les vitesses de coupe rapides produisent des arêtes plus rugueuses et moins de précision, tandis que les vitesses de coupe lentes améliorent la précision mais augmentent le coût.

Lors de la conception des pièces, laissez un espace supplémentaire autour des zones critiques. Les trous et les fentes doivent tenir compte des légères variations de taille. Une bonne règle consiste à faire des trous d'environ 0,01 pouce (0,25 mm) de plus que la taille du boulon ou de la vis.

Tolérances de pliage

Le pliage du métal introduit une plus grande variabilité. Les tolérances typiques de l'angle de pliage sont de ±1 à ±2 degrés. Le pliage d'un métal plus épais ou l'utilisation d'un équipement de pliage plus grand peut augmenter légèrement cette tolérance.

Pour gérer ces tolérances, évitez les conceptions nécessitant des courbes exactes - prévoyez des ajustements mineurs. Prévoyez des fentes ou des trous oblongs pour faciliter l'alignement des pièces lors de l'assemblage.

De même, il convient de limiter le nombre de coudes lorsque cela est possible. Chaque coude supplémentaire ajoute de l'incertitude, ce qui augmente le risque d'erreurs cumulées.

Planéité et angularité

La planéité mesure l'écart entre la surface du métal et une planéité parfaite. Les tôles découpées au laser ont généralement des tolérances de planéité d'environ 0,01 pouce par pied (0,25 mm par 300 mm). Les tôles plus fines se déforment plus facilement lors de la découpe, ce qui augmente les problèmes de planéité.

L'angularité décrit la précision avec laquelle les bords se rencontrent à des angles corrects. La tolérance standard d'angularité est généralement de ±1 degré. Des tolérances d'angularité plus étroites nécessitent une configuration minutieuse, des machines précises et des vitesses de production plus lentes.

Stratégies de conception rentables

Une conception efficace permet d'économiser de l'argent et d'améliorer la fabrication. Une conception simple, pratique et facile à produire permet de réduire considérablement les coûts.

Réduire le nombre de pièces

L'un des meilleurs moyens de réduire les coûts consiste à réduire le nombre de pièces dans la conception. Chaque pièce supplémentaire nécessite davantage de découpe, de pliage, d'assemblage et d'inspection. La réduction du nombre de pièces simplifie l'ensemble du processus de production.

Combinez plusieurs pièces simples en une seule pièce plus complexe pour réduire le nombre de pièces. Par exemple, concevez-les comme une seule pièce pliée au lieu de souder deux supports ensemble.

La réduction du nombre de pièces permet également de simplifier l'inventaire. Moins de pièces signifie moins de paperasserie, moins de coûts de stockage et des temps d'assemblage plus rapides. Cherchez toujours à fusionner les pièces ou à éliminer les composants inutiles.

Conception de composants à usages multiples

Les composants multi-usages sont des pièces conçues pour remplir plus d'une fonction. Une pièce unique qui remplit plusieurs fonctions simplifie la fabrication et réduit le coût global.

Par exemple, un support en tôle peuvent comporter des fentes ou des caractéristiques en relief qui permettent d'aligner d'autres composants pendant l'assemblage. Il n'y a donc pas de pièces d'alignement ou de quincaillerie supplémentaires.

Pensez de manière créative à la façon dont vos pièces peuvent remplir plus d'une fonction. Des courbes, des fentes ou des caractéristiques judicieusement placées vous permettent de combiner des tâches, ce qui rend vos pièces plus polyvalentes.

Minimiser les déchets matériels

La réduction des déchets de matériaux diminue directement vos coûts de production. Les dessins efficaces s'emboîtent parfaitement sur la tôle, en utilisant la plus petite quantité de matériau possible.

Concevez des pièces qui s'emboîtent parfaitement lorsqu'elles sont découpées dans une feuille afin de réduire les déchets. Les formes carrées ou rectangulaires s'emboîtent étroitement, ce qui réduit les déchets. Les formes complexes ou les coupes étroites génèrent souvent plus de déchets.

Par ailleurs, veillez à ce que l'épaisseur de vos dessins soit la même partout. Le mélange des épaisseurs nécessite de multiples réglages et entraîne un gaspillage de matériau. La normalisation de l'épaisseur du métal vous permet d'utiliser les tôles de manière plus efficace.

Conclusion

Une bonne conception de tôle combine une réflexion claire, une planification réfléchie et une connaissance du comportement du métal lors de la découpe, du pliage et du formage. L'utilisation de rayons de courbure, de tolérances, d'espacements de trous et de méthodes d'assemblage appropriés vous permet d'éviter les problèmes de production et de maîtriser vos coûts.

Vous cherchez un fournisseur qui comprenne ces règles de conception et qui fournisse des pièces de tôlerie de haute qualité dans les délais impartis ? Contactez-nous dès aujourd'hui pour bénéficier de l'assistance d'un expert pour votre prochain projet. Donnons vie à votre projet, avec rapidité, précision et rentabilité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.