Les ingénieurs sont souvent confrontés à des difficultés lorsqu'ils tentent d'obtenir des surfaces lisses et des tolérances précises. Les finitions rugueuses peuvent augmenter le frottement, provoquer l'usure et réduire les performances des pièces, ce qui entraîne des coûts plus élevés et des pertes de temps. Le rodage constitue un moyen fiable de résoudre ces problèmes. Il améliore la précision et la qualité de la surface, ce qui permet aux pièces d'être plus performantes et de durer plus longtemps.

Le rodage peut sembler compliqué à première vue. Cependant, le processus devient simple et pratique une fois que l'on a compris comment il fonctionne. Poursuivez votre lecture pour découvrir comment il fonctionne et pourquoi les ingénieurs y ont recours.

Qu'est-ce que le lapping? ?

Le rodage est un processus par lequel deux surfaces sont frottées l'une contre l'autre avec un matériau abrasif entre les deux. L'abrasif peut se présenter sous la forme de poudres, de pâtes ou de boues. Il enlève de minuscules quantités de matériau de la pièce à usiner. Le rodage vise à créer des surfaces lisses, à corriger les petites erreurs de forme et à obtenir des dimensions précises.

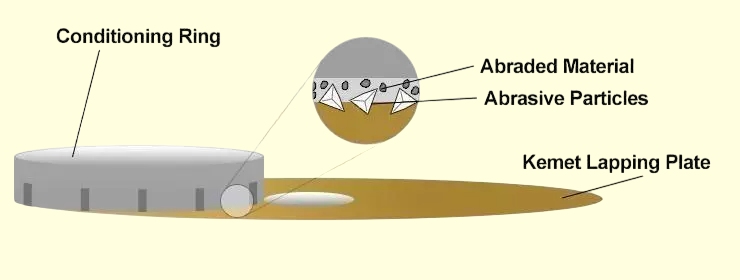

Dans le rodage, la pièce repose sur un plateau de rodage ou un outil recouvert d'une pâte abrasive. La pièce et la surface de rodage se déplacent l'une contre l'autre, généralement selon un schéma contrôlé. Les particules abrasives agissent comme de minuscules outils de coupe, usant lentement les points saillants et lissant la surface.

Les principes fondamentaux du rodage

Le rodage repose sur des principes simples qui produisent des résultats précis. Il s'appuie sur des mécanismes de base pour atteindre une grande précision.

Comment le rodage permet de créer des surfaces planes et lisses

Le secret du rodage réside dans la répartition uniforme des particules abrasives entre la pièce et le plateau de rodage. Lorsque les surfaces se déplacent l'une contre l'autre, les particules usent les points hauts et polissent les points bas. Au fil du temps, ce processus crée une surface très plate avec très peu d'ondulations. Le rodage peut atteindre des tolérances de l'ordre du micron, ce qui le rend idéal pour les applications où la précision est importante.

Le rôle des abrasifs et des liquides porteurs

Les abrasifs sont au cœur du rodage. Il en existe de différentes tailles et de différents matériaux, choisis en fonction de la complexité de la pièce et de la finition souhaitée. Les abrasifs grossiers enlèvent rapidement la matière, tandis que les abrasifs fins polissent la surface jusqu'à ce qu'elle ait l'aspect d'un miroir.

Le liquide porteur est tout aussi important. En général, l'huile ou l'eau maintient les particules abrasives en suspension. Elles les répartissent uniformément sur la plaque de recouvrement. Ils éliminent également la chaleur et les minuscules particules de matériau usé. Cela permet de maintenir une coupe régulière et d'éviter l'encrassement du plateau.

Le processus de rodage : Étape par étape

Transformer une pièce brute en un composant de précision nécessite un processus simple. Suivez les étapes suivantes pour apprendre à le faire.

Étape 1 : Installation et préparation des outils

Commencez par préparer la plaque de recouvrement. La plaque doit être conditionnée, ou dressée, en la frottant avec un abrasif. Cette opération permet de créer une surface capable d'accueillir des grains d'abrasif frais. Ensuite, il faut choisir la bonne pâte abrasive. Adaptez le type d'abrasif et la taille des grains au matériau et à la finition souhaitée. Étalez la suspension uniformément sur la plaque.

Étape 2 : Enlèvement de matière et affinage de la surface

Placez la pièce sur la plaque de recouvrement et appliquez une pression légère et régulière. Déplacez la pièce en suivant un schéma en croix ou en huit, en veillant à ce que l'usure soit uniforme sur toute la surface. Les particules abrasives agissent comme de minuscules outils de coupe, enlevant une fine couche de matériau à chaque passage. Les opérateurs commencent souvent par utiliser un gros grain pour enlever le matériau rapidement, puis passent à un grain plus fin pour les opérations de ponçage. polissage. Cette séquence permet à la surface d'atteindre le niveau de douceur souhaité.

Étape 3 : Nettoyage et inspection finale

Après le rodage, la pièce est recouverte de la boue utilisée. Nettoyez-la soigneusement à l'aide d'un solvant pour éliminer toute trace d'abrasif. Il faut ensuite vérifier la précision de la pièce. Les plans optiques ou les interféromètres laser mesurent la planéité, tandis que les profilomètres vérifient l'état de surface. La pièce finale doit répondre à des normes strictes en matière de dimensions et de planéité.

Types de techniques de rodage

Le rodage peut être réalisé de différentes manières en fonction de la pièce, du niveau de précision et des besoins de production. Chaque technique présente des avantages en termes de contrôle, de vitesse et de précision.

Rodage manuel

Dans le rodage manuel, l'opérateur place la pièce sur une plaque plate recouverte d'une pâte abrasive et la déplace à la main en mouvements circulaires ou en huit. Cette méthode offre un excellent contrôle et fonctionne bien pour les petites pièces, prototypesLe rodage manuel est toutefois lent et dépend de l'habileté de l'opérateur. Cependant, le rodage manuel est lent et dépend de l'habileté de l'opérateur. Il n'est donc pas le meilleur choix pour une production en grande quantité.

Rodage automatique et CNC

Les machines de rodage automatiques utilisent des systèmes mécaniques ou des commandes CNC pour déplacer la pièce sur la plaque. Elles appliquent une pression, une vitesse et un mouvement constants, ce qui améliore la précision et la répétabilité. Les systèmes CNC peuvent également être programmés avec des paramètres précis, ce qui réduit les erreurs humaines. Ces machines sont idéales pour les moyennes et grandes séries où l'efficacité et la cohérence sont essentielles.

Rodage simple face ou double face

Le rodage unilatéral permet de travailler sur une seule face d'une pièce à la fois. La pièce est posée sur le plateau de rodage et l'abrasif travaille sur la surface supérieure exposée. Il s'agit d'une méthode standard et polyvalente.

Le rodage double face traite simultanément les deux faces d'une pièce. La machine maintient les pièces dans des supports entre deux plaques de rodage opposées qui tournent. Cette méthode permet d'obtenir un parallélisme exceptionnel entre les deux faces. Elle est également beaucoup plus rapide pour le traitement de grandes séries de pièces telles que les plaquettes de silicium ou les roulements de précision.

Paramètres du processus de rodage

Plusieurs paramètres clés contrôlent la qualité et l'efficacité du rodage. En ajustant ces facteurs, les ingénieurs peuvent contrôler les taux d'enlèvement, la douceur de la surface et la précision des dimensions.

Considérations relatives à la vitesse et à la pression de la surface

La vitesse de la surface et la pression sont les principaux moteurs de l'enlèvement de matière.

- Gamme de pression : Les pressions de rodage typiques se situent entre 0,02 et 0,07 MPa (3 et 10 psi). Des pressions plus élevées augmentent les taux d'enlèvement mais peuvent provoquer des déformations ou une usure inégale. Les pressions plus faibles améliorent la précision mais prennent plus de temps.

- Gamme de vitesse : Les plaques de lamination tournent généralement à une vitesse de 20 à 80 tours/minute - les vitesses supérieures à 100 tours/minute risquent de générer de la chaleur, de réduire la planéité et d'endommager la surface. Des vitesses plus faibles permettent un meilleur contrôle et des finitions plus lisses.

Les ingénieurs équilibrent ces paramètres pour obtenir une précision sans compromettre la qualité des pièces.

Taille et distribution des abrasifs

Les particules abrasives servent d'outils de coupe pour le rodage.

- Abrasifs grossiers (15-30 µm) : Enlèvement rapide de la matière, utilisé pour l'enlèvement initial de la matière.

- Abrasifs fins (1-3 µm) : Ils permettent d'obtenir des finitions de type miroir, utilisées dans la phase finale.

- Rugosité de surface typique atteinte : Ra 0,1-0,01 µm.

Il est essentiel que la taille des particules soit constante. Si la distribution est inégale, des rayures ou des finitions irrégulières apparaissent. Pour la plupart des processus, les opérateurs commencent par utiliser des abrasifs grossiers, puis passent à des qualités plus fines jusqu'à ce que la finition requise soit atteinte.

Lubrification et rôle du liquide de refroidissement

Les lubrifiants ou les liquides de refroidissement maintiennent les abrasifs en suspension et en mouvement. Ils réduisent le frottement, contrôlent la chaleur et éliminent les débris.

- Transporteurs communs : Les boues à base d'eau pour les métaux plus tendres et les boues à base d'huile pour les pièces plus complexes ou délicates.

- Débit : Un rinçage continu de 0,5 à 2 litres par minute est souvent utilisé pour maintenir la propreté de la boue.

Sans une lubrification adéquate, les particules peuvent s'agglomérer ou s'incruster dans la pièce à usiner, ce qui entraîne des rayures, une coupe irrégulière et une mauvaise qualité de surface. Une boue propre et bien entretenue garantit des résultats répétables et de haute précision.

Facteurs à prendre en compte lors du processus de rodage

Le succès du rodage dépend de l'adéquation entre la configuration du processus et la pièce. Les facteurs clés sont le type de matériau, le choix de l'abrasif et l'état de la plaque de rodage. Chacun de ces facteurs joue un rôle direct dans la précision de la surface et la qualité de la finition.

Propriétés des matériaux de la pièce

La dureté et la résistance de la pièce à usiner déterminent la façon dont elle réagit au rodage.

- Matériaux tendres (par exemple, aluminium, cuivre) : Il faut des abrasifs fins (1-3 µm) et une pression légère (3-5 psi) pour éviter les rayures ou les déformations.

- Matériaux durs (par exemple, céramique, acier trempé) : Peut utiliser des abrasifs plus grossiers (15-30 µm) et des pressions plus élevées (7-10 psi) pour un enlèvement plus rapide.

- Effets thermiques : Les métaux à forte dilatation thermique, comme l'aluminium, peuvent se déformer en cas de surchauffe, ce qui réduit la précision des dimensions. Le contrôle de la vitesse et du débit du liquide de refroidissement minimise ce risque.

Sélection des abrasifs

Le choix de l'abrasif doit être adapté à la fois à la pièce à usiner et aux exigences de finition.

- Diamant : Idéal pour les matériaux résistants tels que les céramiques, le carbure de tungstène et les aciers trempés. Permet une coupe rapide avec une précision de l'ordre du micron.

- Oxyde d'aluminium: Courant pour les métaux plus tendres tels que l'aluminium ou le laiton. Rentable et largement disponible.

- Carbure de silicium : Convient aux alliages plus complexes et aux applications générales.

Plaque de rodage (Lap Plate)

La plaque de recouvrement porte les abrasifs et définit la qualité de l'enlèvement de matière.

- Plaques en fonte : Standard pour les métaux ; durable et pratique pour la plupart des applications.

- Plaques de cuivre ou de verre : Utilisé pour les pièces délicates telles que les composants optiques, où il est essentiel de minimiser les dommages sous la surface.

- Conditionnement : Les plaques doivent être traitées régulièrement pour maintenir une planéité de 2 à 5 µm sur toute la surface. Cela garantit une action abrasive régulière et des résultats reproductibles.

Finition de surface et tolérances

Le rodage est utilisé lorsque les pièces doivent présenter des surfaces très lisses et des dimensions exactes. Il permet d'atteindre des finitions et des tolérances que l'usinage standard ne peut pas atteindre, ce qui le rend essentiel pour les pièces de haute performance.

Rugosité de surface réalisable

Le rodage permet de rendre les surfaces extrêmement lisses, parfois jusqu'à des niveaux de l'ordre du nanomètre. Les abrasifs fins créent un aspect poli ou miroir. Typique rugosité de la surface varie de Ra 0,1 à 0,01 micron, en fonction du matériau et de l'abrasif.

Précision dimensionnelle et planéité

L'un des principaux atouts du rodage est la planéité. Le processus peut maintenir la planéité à quelques microns près, même sur de grandes surfaces. Lorsque la pression, la taille de l'abrasif et la durée du processus sont gérées avec soin, il permet également un contrôle très étroit des dimensions.

Conclusion

Le rodage est un processus de finition de précision en ingénierie qui permet d'obtenir des surfaces extrêmement planes, lisses et précises. Il consiste à enlever progressivement de la matière à l'aide de particules abrasives en suspension dans un support. Une configuration, une sélection d'abrasifs et une inspection appropriées garantissent des résultats constants et de haute qualité.

Si vous avez besoin de surfaces précises et de haute qualité pour vos pièces, contactez notre équipe dès aujourd'hui pour discuter de la manière dont le rodage peut répondre à vos exigences en matière d'ingénierie.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.