Le laiton est un matériau populaire dans de nombreuses industries. Son aspect doré, ses propriétés remarquables et son utilisation à des fins artistiques en ont fait un favori. Comment obtenir des résultats précis et de haute qualité lors du moulage du laiton ?

Le moulage du laiton est un processus complexe qui consiste à faire fondre un alliage de laiton, à le verser dans un moule et à créer la forme souhaitée. La précision, le souci du détail et la compréhension des propriétés des matériaux sont nécessaires.

Ce voyage vaut la peine d'être entrepris et vous obtiendrez des informations précieuses sur le moulage du laiton au moment où vous terminerez cet article. Vous pourrez faire passer votre projet à l'étape suivante.

Base de moulage en laiton

Qu’est-ce que le moulage du laiton ?

Le moulage du laiton est un processus de fabrication innovant qui consiste à faire fondre un alliage de laiton, à le verser dans un moule et à le façonner selon nos spécifications. Le zinc et le cuivre composent principalement cet alliage, mais ses propriétés uniques en font un excellent choix pour la coulée. Le moulage du laiton nous permet de produire des formes et des designs complexes, ce qui donne lieu à des composants à la fois fonctionnels et esthétiques.

Au cours de mes nombreuses années chez Dongguan Shengen Metal Co., Ltd, j'ai été témoin de la polyvalence et de la résilience du laiton dans différentes applications de moulage. Il s’agit d’un processus fascinant combinant art et science. Cela nécessite de la précision, de l’expertise et une compréhension approfondie des propriétés des matériaux.

Moulage du laiton : ses utilisations et son importance

Le moulage du laiton est un élément crucial dans la fabrication car il produit des pièces complexes avec une grande précision et cohérence. Ce processus est essentiel dans de nombreuses industries et fait désormais partie de la vie moderne.

Le moulage en laiton est utilisé dans l’industrie automobile pour produire des pièces durables et fiables capables de résister aux rigueurs de la route. Les pièces en laiton sont légères et robustes, ce qui les rend idéales pour l'industrie aérospatiale. Cela contribue à des vols plus sûrs et plus efficaces. Le moulage du laiton est également utilisé dans l'art et la décoration pour créer des sculptures complexes, des pièces décoratives et d'autres objets qui mettent en valeur l'élégance et la beauté du matériau.

Précautions de sécurité pour la coulée de laiton

Shengen prend très au sérieux sa responsabilité d'assurer la sécurité au travail, en particulier lors de processus tels que la coulée du laiton, qui impliquent des températures élevées et des risques potentiels. Pour protéger nos employés et assurer un environnement de travail sécuritaire, nous devons prendre les précautions et mesures nécessaires.

Équipements de protection individuelle

Nous devons équiper nos travailleurs d'équipements de protection individuelle pour la coulée du laiton ; ce n'est pas négociable. Des gants et des écrans faciaux résistants à la chaleur sont essentiels, ainsi que des manches longues en tissu ignifuge, des lunettes de sécurité et des vêtements à manches longues. Ces équipements protègent des projections de métaux en fusion et de la chaleur intense. Ils aident également à prévenir d’éventuelles brûlures. Nous prenons la responsabilité de garantir que tous les membres de notre équipe connaissent l’importance de porter correctement les EPI et comprennent très sérieusement son importance.

Ventilation et sécurité de l'espace de travail

Assurer une zone de travail bien ventilée est crucial pour éliminer les fumées et les gaz produits lors de la fusion du laiton. Nous veillons à ce que nos installations de Shengen disposent de systèmes de ventilation appropriés pour maintenir un environnement sûr et respirant. De plus, garder votre espace de travail propre et dégagé réduit les accidents et augmente la sécurité. Nous adhérons à des réglementations strictes en matière d'entretien ménager, garantissant que tous les équipements et outils sont correctement stockés et que la zone de travail est maintenue propre et exempte de dangers.

Mesures de sécurité incendie

Le moulage du laiton est un processus à haute température, la sécurité incendie est donc une priorité. Dans nos installations, nous avons stratégiquement placé et rendu des extincteurs et des couvertures anti-feu facilement accessibles en cas d'urgence. Nous effectuons régulièrement des exercices de sécurité incendie pour nous assurer que tout le personnel connaît les procédures d'urgence.

Matériaux et équipements pour la coulée du laiton

Le moulage du laiton est un processus complexe qui nécessite l’utilisation des matériaux et équipements appropriés. Chez Dongguan Shengen Metal Co., Ltd, nous prêtons attention à l'adéquation et à la qualité de chaque composant utilisé dans le processus de coulée. Examinons l'équipement et les matériaux essentiels au moulage du laiton.

Types d'alliages de laiton

L'alliage de laiton est un mélange de zinc et de cuivre, auquel d'autres éléments sont ajoutés pour améliorer des propriétés spécifiques. Les résultats de coulée sont directement affectés par le type d’alliage de laiton que vous sélectionnez. Le laiton jaune, composé d'environ 70% de cuivre et de zinc 30%, est célèbre pour sa couleur. Le laiton rouge est un métal plus cher avec une concentration en cuivre plus élevée. Il est également connu pour sa haute résistance à la corrosion.

Nous sommes là pour vous aider à faire le bon choix.

Creusets et Fours

Le creuset et le four jouent un rôle central dans la coulée du laiton. Le creuset, fabriqué à partir de matériaux résistants à la chaleur, retient le laiton en fusion. Il doit résister à des températures élevées sans casser ni contaminer le laiton fondu. Il doit atteindre et maintenir des températures élevées pour faire fondre le laiton. Celles-ci peuvent atteindre 1 000 degC ou 1 832 degF.

La dernière technologie garantit que le laiton est chauffé avec précision et cohérence, offrant ainsi une coulée de haute qualité.

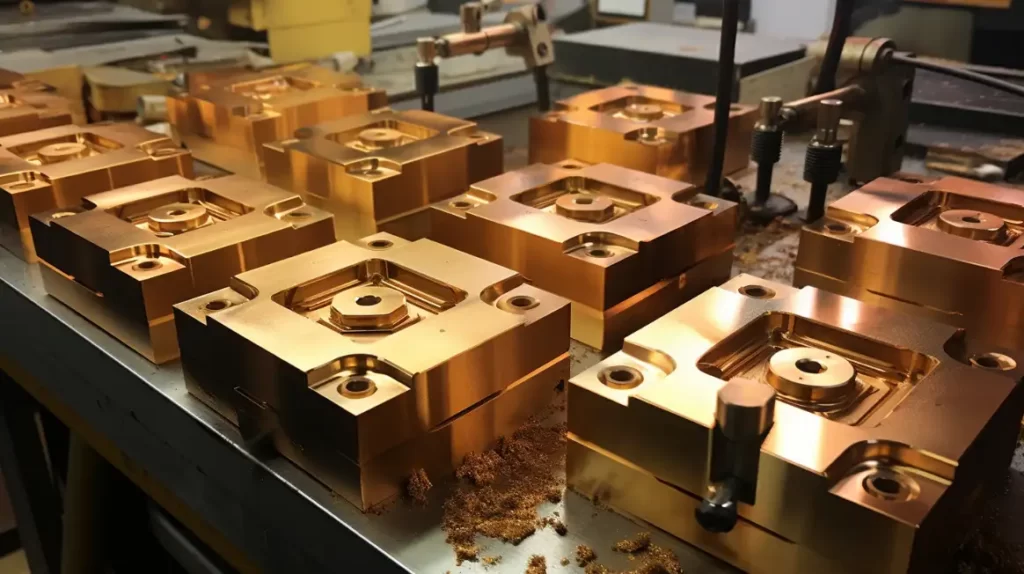

Moules et modèles

Pour façonner le laiton en fusion, les moules et les patrons sont indispensables. Le chemin est créé sur la base de la conception finale de la pièce utilisée pour réaliser la cavité dans le moule. Les moules sont généralement faits de sable, de céramique ou des deux. Ils doivent être suffisamment solides pour résister aux températures élevées du laiton en fusion et capturer chaque détail du motif.

Nous accordons une attention particulière à la conception de nos moules et patrons. Ils sont fabriqués avec précision et qualité et donnent lieu à des produits impeccables.

Outils et accessoires

Le moulage du laiton nécessite une variété d’outils et d’accessoires. Les ouvriers utilisent des pinces pour gérer le creuset chaud et des écumoires pour éliminer les impuretés. Des équipements de sécurité sont également nécessaires pour protéger les travailleurs.

Tous les outils doivent être en excellent état et notre équipe doit être bien formée. Cela garantit sécurité et précision à chaque étape du projet.

Préparer l'espace de travail pour le moulage du laiton

La préparation de la zone de travail est tout aussi nécessaire que le processus de coulée du laiton lui-même. Nous savons à quel point un espace de travail bien préparé est vital pour la sécurité de nos employés et la réussite du projet de casting. Nous vous guiderons à travers les étapes de configuration de notre espace de travail.

Configuration de la zone de diffusion

Le cœur de notre activité est la zone de coulée. Il doit être suffisamment spacieux pour permettre à nos travailleurs de se déplacer en toute sécurité tout en abritant tous les matériaux et équipements nécessaires. Les surfaces résistantes à la chaleur et un nettoyage facile réduisent le risque d'accident et garantissent un environnement de travail sûr. Pour rationaliser le processus, nous veillons à ce que tous les outils et équipements requis soient facilement accessibles.

Installation de ventilation appropriée

Dans un espace de travail en fonte, la ventilation est essentielle. L'élimination des fumées du processus de fusion est cruciale pour maintenir un environnement respiratoire sain. À Shengen, notre zone de coulée comprend des systèmes de ventilation industrielle placés stratégiquement. Ces systèmes garantissent un flux d’air optimal et l’élimination rapide des fumées dangereuses. Nous effectuons des contrôles réguliers pour les maintenir en excellent état.

Organiser les outils et le matériel

Des zones de travail bien organisées sont plus efficaces et plus sûres. Tout a une maison et une place. Les outils sont bien rangés et sont facilement accessibles. Les matériaux sont stockés de manière organisée pour éviter l'encombrement. Cela aide à prévenir les accidents et garantit le bon déroulement de notre processus de fonte de laiton.

Processus de fusion du laiton

La fusion du laiton est une étape essentielle de la coulée. Cela nécessite de la précision, du contrôle et une compréhension complète des propriétés des matériaux. Voici comment nous abordons la fusion du laiton :

La bonne température

Tout d’abord, déterminez la bonne température. Le laiton fond à des températures allant de 900°C à 940°C (1652°F jusqu'à 1724°F) selon l'alliage. Il est crucial de maintenir la bonne température pour que le laiton fonde uniformément et réduise les risques de défauts.

L'équipe expérimentée de Shengen surveille la température avec des équipements de pointe tout au long du processus.

Fusion des alliages de laiton

Nous faisons fondre l'alliage de laiton après avoir réglé la température. Dans le four, le laiton est chauffé lentement dans un creuset de haute qualité. Nous prenons notre temps, en veillant à ce que le laiton fonde uniformément et à ce qu'il n'y ait pas de points froids dans le produit final.

L'expertise de notre équipe et son souci du détail sont essentiels dans cette étape, car ils garantissent que le laiton est dans le bon état pour le moulage.

Flux et désoxydants

Nous utilisons des désoxydants et des flux pour garantir la pureté du laiton et améliorer sa fluidité. Nous ajoutons du changement au laiton fondu comme additif pour attirer les impuretés vers la surface, les rendant ainsi plus faciles à éliminer. Les désoxydants réduisent la teneur en oxyde de la masse fondue et empêchent la formation de porosité gazeuse.

Préparation du moule pour la coulée du laiton

La préparation du moule est une partie essentielle du moulage du laiton et nous sommes méticuleux dans tous les aspects. La préparation du moule est cruciale car elle détermine la forme finale, la finition de surface et la précision dimensionnelle. Nous explorerons les aspects les plus importants de la préparation des moules.

Différents types de moules

Le moulage du laiton utilise une variété de moules, chacun ayant des objectifs différents. Les moules en sable sont répandus car ils sont peu coûteux et peuvent produire des formes complexes. Cependant, les petites séries de production constituent l'application habituelle de ces moules. Les moules permanents en métal sont plus durables et utilisés pour des séries de production plus importantes. Cependant, ils coûtent plus cher au départ.

Notre équipe d’experts vous aidera à choisir le type de moule le mieux adapté à vos besoins spécifiques afin de garantir des résultats optimaux.

Conception et assemblage de moules

La qualité de la pièce est directement affectée par la conception du moule. Le moule doit refléter avec précision les dimensions de la pièce finale et permettre le retrait lorsque le métal refroidit. Les moules ont également besoin de portes et de contremarches. Ce sont des canaux qui permettront au laiton fondu de pénétrer dans la cavité du moule et fourniront un matériau supplémentaire pour compenser le retrait.

Le moule est ensuite assemblé et prêt à être coulé. Chez Shengen, nos techniciens qualifiés créent méticuleusement chaque moule, garantissant que le produit final reste fidèle à sa conception originale.

Préchauffage du moule

Le préchauffage du moule est une étape cruciale pour préparer la coulée. La bonne température garantit que le laiton s'écoule dans le moule de manière uniforme et sans défauts. Cela réduit également la formation de pores de gaz, améliorant ainsi la qualité de la coulée.

Nous utilisons des équipements de pointe pour préchauffer les moules avec précision afin de garantir la cohérence et la qualité de chaque pièce moulée que nous produisons.

Verser du laiton

Couler du laiton dans le processus de coulée du laiton est une étape délicate qui nécessite précision, habileté et sécurité. Notre équipe d’experts traite cette étape cruciale avec la plus grande attention, garantissant ainsi une exécution sans faille. Nous explorerons les aspects les plus essentiels du coulage.

Sécurité et manipulation du creuset

Lors de la manipulation d'un creuset rempli de métal en fusion, il est essentiel de suivre les procédures de sécurité et d'utiliser l'équipement approprié. Pour se protéger de la chaleur et des éclaboussures, notre équipe porte des équipements de protection individuelle tels que des gants résistants à la chaleur et des écrans faciaux.

Des pinces explicitement conçues pour la manipulation des creusets sont utilisées pour assurer une préhension sûre et minimiser les risques d'accidents. Des mesures de sécurité sont également en place pour protéger nos travailleurs de tout incident imprévisible.

Techniques de coulée

Le versement est crucial pour un casting réussi. Le laiton doit être coulé en douceur dans le moule, remplissant chaque cavité et reproduisant avec précision le dessin. Nos techniciens maîtrisent les techniques d’exécution pour assurer un flux contrôlé et constant de métal en fusion.

Nous surveillons la température du laiton et du moule pour nous assurer qu'ils sont à des niveaux optimaux pour une coulée réussie. Le contrôle de ce processus permet de minimiser le risque de défauts, notamment les erreurs d'exécution et les arrêts à froid.

Éviter les erreurs de coulée courantes

Couler du laiton est un processus difficile. Éviter les erreurs courantes vous aidera à obtenir un résultat positif. Faire fonctionner du laiton à une température incorrecte, couler trop vite ou utiliser un moule inapproprié en sont tous des exemples. L'équipe de Shengen possède l'expérience nécessaire pour surmonter ces défis.

Avant de couler, nous avons tout vérifié, de la température au design du moule. Cette approche proactive minimise le risque d’erreur, conduisant à des composants en laiton répondant à des normes de qualité élevées.

Solidification et refroidissement

Après l’étape de coulée, les étapes de refroidissement et de solidification sont cruciales dans le processus de coulée du laiton. Nous explorerons pourquoi le refroidissement et la solidification sont si essentiels.

L'importance du refroidissement

Le processus de refroidissement est essentiel à la procédure de coulée du laiton car il permet au métal en fusion de se solidifier pour donner la forme finale du moule. Si cela est fait correctement, le métal se solidifiera uniformément tout au long du processus de refroidissement. Cela réduit les risques de distorsions et de contraintes internes compromettant l’intégrité structurelle.

L'équipe de Shengen surveille de près le refroidissement pour s'assurer qu'il se produit à un rythme contrôlé. Cette attention aux détails permet d’obtenir un moulage non seulement dimensionnellement correct, mais également exempt de défauts internes.

Facteurs qui affectent la solidification

La composition de l’alliage, la température de coulée et la température du moule influencent toutes le processus de solidification du laiton. Un refroidissement rapide peut produire une structure de grain plus fine, tandis qu'un processus de refroidissement plus lent peut créer une conception plus grossière.

Nous optimisons les conditions pour obtenir les caractéristiques souhaitées du produit final. Nous pouvons affiner notre processus de moulage du laiton pour obtenir des résultats optimaux grâce à notre vaste expérience et expertise.

Inspection après coulage

Il est essentiel d’inspecter minutieusement la pièce moulée une fois refroidie. Cela garantira que le produit répond à nos normes de qualité élevées. Notre équipe de contrôle qualité examine le moulage pour vérifier les défauts de surface, les erreurs dimensionnelles et les défauts internes.

Notre installation utilise diverses techniques d'inspection, notamment l'inspection visuelle, les tests non destructifs, etc., pour garantir la qualité de chaque pièce moulée.

Supprimer le casting

Le retrait de la pièce moulée en laiton est une étape cruciale du processus. Nous allons maintenant examiner les étapes de démontage du moule, ainsi que le nettoyage et la finition.

Briser le moule

Vous devez retirer le moulage du moule lorsque le laiton se solidifie complètement. Lors de l'utilisation d'un moule en sable, il faut retirer le matériau du moule pour révéler le moulage. Il s’agit d’une procédure délicate qui demande de la précision pour éviter d’endommager le moulage lors du retrait.

Les techniciens qualifiés de Shengen sont bien formés pour briser le moule de manière sûre et efficace. Cette approche garantit que vous pouvez supprimer le casting avec un risque minimal. Nous utilisons des équipements spécialisés pour maintenir l’intégrité du moulage tout au long du processus.

Nettoyage et finition

Une fois que nous avons retiré le moulage du moule, la prochaine étape cruciale consiste à le nettoyer et à le finir. Cette étape est essentielle pour obtenir la finition finale souhaitée et assurer l’élimination de toute la matière du moule.

Pour éliminer les résidus de moisissures, nous utilisons diverses techniques de nettoyage, notamment sablage, culbutage et autres processus, pour obtenir une finition lisse. Suite au nettoyage, nous procédons à la dernière étape de finition. Cette étape peut englober l'usinage, le polissage ou d'autres processus adaptés aux exigences de la pièce.

L'équipe de finition de Shengen est très fière de son travail et accorde une attention particulière à chaque détail. Ils veillent à ce que chaque moulage réponde aux normes élevées de Shengen en matière de qualité et d'esthétique. Nous savons que la finition est aussi importante que le moulage lui-même et nous nous engageons à l'excellence tout au long du processus.

Contrôle qualité pour la coulée de laiton

Il est essentiel de garantir que chaque pièce moulée en laiton répond aux normes élevées que nous avons fixées. Cette section couvrira notre approche en matière d'assurance qualité, qui comprend l'inspection, la détection et la correction des défauts, ainsi que la garantie de la précision dimensionnelle.

Inspection du moulage en laiton

Une fois le processus de moulage terminé, chaque pièce est soumise à un examen approfondi. Notre équipe d'experts examine chaque pièce moulée, à la recherche d'imperfections de surface, d'incohérences de matériaux et d'autres problèmes pouvant affecter les performances ou l'attrait esthétique de la pièce.

Nous utilisons une gamme de techniques d'inspection, notamment des contrôles visuels, ainsi que des méthodes plus avancées telles que l'imagerie aux rayons X et les tests par ultrasons. Cela garantit que nos évaluations sont aussi précises que possible. Notre engagement envers la qualité repose fermement sur une approche d’inspection rigoureuse.

Détection et correction des défauts

La détection précoce des défauts est essentielle car elle nous permet de corriger tout problème avant qu'il n'atteigne le client. Notre équipe de contrôle qualité possède les compétences nécessaires pour identifier les défauts de coulée courants tels que la porosité, les irrégularités de surface ou les inclusions. Ils disposent également des outils et des connaissances nécessaires pour résoudre ces problèmes.

Nous n'hésitons pas à investir dans les technologies les plus récentes et à toujours former les membres de notre équipe pour maintenir les normes de qualité les plus élevées. Nous corrigerons rapidement une pièce ne répondant pas aux critères que nous nous sommes fixés. Cela peut impliquer de le retravailler ou de repartir de zéro.

Précision dimensionnelle

La précision est essentielle, en particulier dans les secteurs qui en ont besoin, comme l'automobile et l'aérospatiale. Nous utilisons les derniers équipements de mesure à Shengen pour garantir que nos pièces moulées sont précises et répondent aux spécifications des clients.

Traitement thermique après coulée du laiton

Chez Shengen, nous soumettons nos composants en laiton à des traitements thermiques après coulée, suite à un processus de coulée méticuleux et à un contrôle qualité rigoureux. Cette étape est essentielle pour améliorer les propriétés du matériau et garantir que le laiton répond aux exigences de nos clients. Examinons les méthodes de recuit et de trempe du laiton.

Recuit du laiton

Le processus de recuit est une méthode de traitement thermique dans laquelle le laiton est chauffé à une température spécifique, maintenu pendant un certain temps, puis refroidi lentement. Nous utilisons ce processus de traitement thermique pour diminuer les contraintes internes, renforcer l'élasticité et augmenter la maniabilité globale du matériau.

Nous accordons une attention particulière aux paramètres de recuit à Shengen. Cela inclut le contrôle précis de la température et de la vitesse de refroidissement. Cette gestion méticuleuse conduit à une microstructure uniforme essentielle au maintien de la cohérence des propriétés des matériaux entre les composants.

Trempe et renforcement

Après avoir recuit le laiton, nous pouvons également lui appliquer des traitements de renforcement et de revenu en fonction des propriétés finales souhaitées. Le laiton est réchauffé à une température inférieure à sa température de recuit pour améliorer sa dureté et sa résistance.

Les techniciens qualifiés de Shengen sont experts dans la mise au point des processus de trempe afin d'obtenir l'équilibre parfait entre résistance et flexibilité pour nos clients. Cela garantit que nos produits finaux non seulement répondent, mais dépassent également les exigences de performance de nos clients.

Patine et finition

Dans les étapes finales, notre processus de moulage du laiton à Shengen se concentre sur l'amélioration de l'attrait esthétique. De plus, la méthode comprend l’application d’une patine, qui permet d’obtenir un aspect vieilli ou antique recherché, garantissant ainsi une finition de surface impeccable. Examinons ces deux aspects cruciaux.

Application de patine

La patine est un revêtement de couleur oxyde appliqué sur la surface pour provoquer une oxydation contrôlée. La patine protège non seulement le métal mais lui donne un aspect vieilli.

Nous sommes fiers de notre capacité à créer une variété de finitions patinées, du subtil effet vieilli au vert-de-gris audacieux. Les artisans qualifiés de Shengen appliquent la patine avec précision, garantissant ainsi sa durabilité et son uniforme. Ce processus nécessite un souci du détail et une main ferme, car l'apparence finale de la patine peut être affectée par les conditions environnementales et les techniques d'application.

Polissage et Finition de surface

La prochaine étape après l'application d'une patine consiste à polonais et finir la surface. C'est le seul moyen d'obtenir une surface lisse et impeccable qui améliorera la qualité tactile et visuelle de votre composant en laiton.

L'équipe de Shengen utilise divers outils et finitions pour polir le laiton. Du polissage mécanique pour obtenir une finition très brillante au polissage manuel pour créer des détails complexes, nous avons ce qu'il vous faut. Nous savons que la finition finale est un aspect essentiel de la qualité globale du produit et nous nous engageons à atteindre l'excellence.

Considérations environnementales

Nous nous engageons à minimiser notre impact environnemental. La fonderie du laiton fait partie intégrante de notre activité, mais elle présente également certains défis écologiques. Nous nous engageons à adopter des pratiques respectueuses de l'environnement et à assurer une élimination appropriée des déchets.

Des pièces moulées en laiton respectueuses de l'environnement

Les matériaux que nous utilisons constituent la première étape de notre engagement en faveur d’un moulage du laiton respectueux de l’environnement. Nous visons à utiliser autant que possible du laiton recyclé pour réduire le besoin de nouveaux matériaux. Le recyclage des métaux est plus économe en énergie que l’extraction et la transformation des matières premières, ce qui permet non seulement de préserver les ressources naturelles, mais également de réduire les coûts de production.

Notre objectif est également d’améliorer l’efficience et l’efficacité de notre processus de fonte du laiton afin de réduire l’énergie et les déchets. Nous optimisons nos équipements et nos procédures pour maximiser le rendement de nos matériaux et minimiser les rebuts et les reprises.

Élimination appropriée des déchets

Notre responsabilité environnementale est essentielle à l’élimination appropriée des déchets. La coulée du laiton génère une variété de débris, tels que des matériaux de moulage usés, des scories fondues et d'autres sous-produits.

Nous avons établi des protocoles stricts pour l'élimination et la manipulation de ces matériaux à Shengen. Pour traiter les déchets, nous collaborons avec des entreprises d'élimination des déchets certifiées, garantissant que tous les déchets subissent un traitement conforme aux réglementations environnementales.

Nous nous concentrons non seulement sur la gestion responsable des déchets, mais réduisons également notre production de déchets. Cela implique non seulement l'optimisation des processus, mais également l'investissement dans des technologies qui nous permettent de recycler et de réutiliser les matériaux au sein de nos opérations.

Pièces moulées en laiton à usage artistique et décoratif

Nous sommes incroyablement fiers de notre capacité à Shengen à étendre nos compétences en matière de moulage de laiton au-delà du domaine industriel et dans l'art et la décoration. Nos artisans peuvent transformer le laiton en sculptures, bijoux et œuvres d'art qui mettent en valeur la beauté et la polyvalence du matériau.

Objets d'art et sculptures

La chaude couleur dorée du laiton se prête à de belles expressions artistiques. Notre équipe possède les compétences nécessaires pour produire diverses œuvres d’art et sculptures qui répondent à différents goûts et thèmes esthétiques. Et notre équipe travaille en étroite collaboration avec des designers et des artistes pour les aider à concrétiser leurs visions avec précision.

Nos techniques avancées de fonte du laiton capturent avec précision même les détails les plus fins de chaque pièce. Nous nous engageons à produire des composants de haute qualité, qu'ils soient destinés à des applications aérospatiales ou à des sculptures uniques.

Bijoux personnalisés

Nous proposons également des bijoux personnalisés. Nos pièces sont uniques et exquises et captivent l'imagination. Les bijoux en laiton à la fois beaux et durables dureront toute une vie.

Notre équipe à Shengen est méticuleuse dans les moindres détails. Nous veillons à ce que chaque pièce réponde aux normes de qualité strictes de Shengen. Nous sommes fiers de notre capacité à combiner précision artistique et perfection technique, créant des bijoux en laiton à la fois beaux et savamment fabriqués.

Applications industrielles

Le moulage du laiton est une compétence que nous maîtrisons pour diverses applications industrielles. Des industries telles que l'automobile et l'aérospatiale utilisent largement nos composants en laiton.

Composants en laiton pour la fabrication

Les composants en laiton sont essentiels dans l’industrie manufacturière. Ils sont très appréciés en raison de leur haute résistance, de leur excellente usinabilité et de leur résistance à la corrosion. Nous fournissons des composants en laiton de précision qui répondent aux spécifications exactes de diverses industries.

Notre équipe fournit des conseils d’experts aux fabricants sur la sélection des matériaux et l’optimisation de la conception. Notre approche collaborative garantit que les composants en laiton que nous produisons s'intègrent parfaitement aux assemblages de nos clients et améliorent leurs performances globales.

Utilisations automobiles et aérospatiales

Les industries automobile et aérospatiale exigent des niveaux élevés de performance et de précision des matériaux. Le laiton est le matériau de choix dans ces industries en raison de ses propriétés de combinaison uniques.

Dans le secteur automobile, les fabricants intègrent nos composants en laiton dans les moteurs, les transmissions et les systèmes électriques. La durabilité et la résistance à la corrosion des composants en laiton contribuent à la sécurité et à la fiabilité globales des véhicules.

Le laiton est également un excellent choix dans l’aérospatiale en raison de son rapport résistance/poids. Nos pièces sont légères et peuvent résister aux conditions difficiles du vol ou de l’exploration spatiale.

Conclusion

Le moulage du laiton nécessite précision, patience et pratique. Vous pouvez maîtriser la technique en suivant les étapes ci-dessus et en accordant une attention particulière aux détails. La sécurité et la qualité sont primordiales.

Nous chérissons la confiance que nos clients nous accordent et nous restons fidèles à notre engagement à fournir des produits et services exceptionnels, en progressant vers de nouveaux sommets d’excellence et de collaboration. Ensemble, nous créons non seulement des composants en laiton, mais aussi des partenariats durables et une valeur inégalée. Merci de considérer Shengen comme votre partenaire de confiance dans le domaine du moulage du laiton ; nous sommes impatients de contribuer à votre réussite.

FAQs :

Puis-je couler du laiton à la maison ?

Il est possible de couler du laiton à la maison, mais vous aurez besoin du bon équipement et d’une compréhension de son fonctionnement. En raison des températures élevées requises pour faire fondre le laiton, la sécurité est d’une importance primordiale. Assurez-vous d'avoir les bons outils, l'équipement de protection individuelle approprié et un espace de travail bien ventilé. Toutefois, pour les pièces de précision ou les conceptions complexes, nous vous recommandons de faire appel à des services de moulage professionnels pour garantir la précision et la qualité du produit final.

Quelles sont les erreurs courantes dans le moulage du laiton que vous devriez éviter ?

Dans le moulage du laiton, les erreurs courantes incluent un préchauffage incorrect des moules, ce qui peut entraîner des défauts de surface et un contrôle insuffisant de la température, entraînant une fusion incomplète. Pour obtenir une coulée de haute qualité, il est également essentiel de garantir une fonte propre, exempte de contaminants et d'éviter des turbulences excessives lors du coulage.

Comment puis-je choisir le meilleur alliage de laiton pour mon projet ou mon application ?

Les alliages de laiton sont choisis en fonction des besoins spécifiques de votre projet, notamment la résistance, la résistance à la corrosion et l'usinabilité. Consultez des experts en matériaux ou des professionnels du moulage du laiton pour déterminer le meilleur alliage pour votre projet, garantissant ainsi des performances et une durabilité maximales.

Le moulage du laiton présente des risques pour la santé.

Cependant, il est essentiel de noter que le moulage du laiton peut présenter des risques pour la santé si des mesures de sécurité appropriées ne sont pas mises en place. Pour réduire davantage ces risques, il faut utiliser l'équipement de sécurité approprié, garantir une ventilation adéquate et suivre avec diligence toutes les consignes de sécurité.

Quel est le prix de l’aménagement d’une zone de coulée de laiton ?

Le coût d’aménagement d’un espace de travail pour le moulage du laiton peut varier considérablement en fonction de la taille de l’opération et de l’équipement requis. Il s’agit d’un investissement important car il comprend les fours, les moules, les équipements de sécurité et les systèmes de ventilation. Si vous souhaitez couler des pièces en laiton en grande quantité ou avec une grande précision, travailler avec une entreprise professionnelle telle que Shengen est une option rentable.

Plus de ressources :

Comprendre les alliages de laiton – Source : Xométrie

Entretenir votre équipement de coulée – Source : Themetalcasting

Défauts courants de moulage du laiton – Source : Ijiset

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.