De nombreux procédés d'usinage permettent de façonner le métal. Mais certaines méthodes sont plus efficaces que d'autres pour certaines pièces. L'un des problèmes les plus courants est de savoir comment découper des fentes ou des trous profonds, angulaires ou incurvés sans surcharger l'outil ou endommager la pièce. Si vous avez besoin d'un moyen de traiter cette question avec une grande précision et des finitions lisses, ce guide vous aidera.

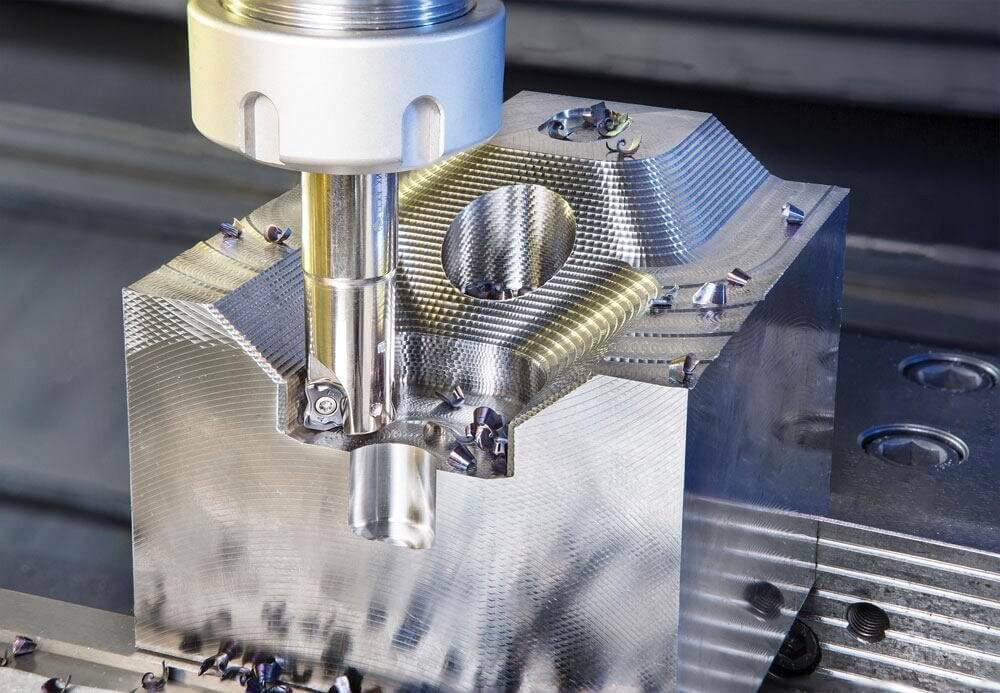

Le fraisage hélicoïdal est une méthode qui utilise une trajectoire d'outil en spirale pour découper le métal. La fraise se déplace sur une trajectoire circulaire tout en plongeant vers le bas, comme une vis. Cela permet de réduire l'effort de coupe, de diminuer l'échauffement et d'améliorer l'évacuation des copeaux. Il est souvent utilisé pour l'usinage de trous, de filets et de poches, en particulier dans les matériaux durs.

Il est plus efficace qu'un simple perçage. Il améliore la durée de vie de l'outil, la précision et la qualité de la surface. Vous voulez voir comment cela fonctionne en pratique ?

Principes fondamentaux du fraisage hélicoïdal

Cette section explique comment fonctionne la trajectoire hélicoïdale et pourquoi elle permet d'améliorer la qualité de la coupe. Pour bien utiliser cette méthode, il est essentiel de comprendre le mouvement de l'outil et la manière dont il affecte le matériau.

Explication de la géométrie de la trajectoire de l'outil hélicoïdal

Dans le cas du fraisage hélicoïdal, l'outil ne descend pas en ligne droite. Il suit une trajectoire en forme de spirale ou d'hélice. En tournant, l'outil se déplace latéralement dans un mouvement circulaire et descend lentement dans le matériau.

Ce mouvement en spirale forme une coupe en forme de cylindre ou de cône, selon l'angle de la trajectoire. Le pas, c'est-à-dire la distance entre les tours, peut être réglé pour contrôler la profondeur par passage.

Ce type de trajectoire réduit l'entrée soudaine de l'outil et permet une coupe progressive. Cela permet de maintenir la précision de la pièce et la durée de vie de l'outil.

Distribution de la force de coupe

Le mouvement en spirale répartit uniformément les forces de coupe. Contrairement au fraisage en plongée, qui concentre toute la force en un seul point, le fraisage hélicoïdal répartit la charge sur toute l'arête de l'outil.

Cette charge régulière réduit les vibrations et la chaleur. Elle empêche également la rupture de l'outil et la déformation de la pièce. C'est particulièrement utile lorsque l'on travaille avec des métaux plus durs ou des pièces à parois minces.

Engagement de l'outil et formation de copeaux

Pendant la coupe, seule une partie de l'arête de l'outil est engagée à tout moment. Ce contact partiel réduit l'usure de l'outil et permet de mieux contrôler la taille des copeaux.

Les copeaux sont plus fins et plus réguliers, ce qui améliore l'évacuation et réduit le risque d'accumulation sur l'arête de coupe. Cela permet de conserver un état de surface propre et des températures de coupe basses.

Équipement et outillage

Pour effectuer un fraisage hélicoïdal de manière efficace, il est nécessaire de disposer d'une machine et d'outils adaptés. Cette section présente les types de machines et d'outils de coupe les plus efficaces.

Machines CNC adaptées

Le fraisage hélicoïdal fonctionne sur la plupart des fraiseuses CNC modernes. Les deux 3 axes et les machines à 5 axes peuvent le gérer. L'essentiel est de disposer d'un contrôleur capable de traiter des trajectoires d'outils en spirale.

Les machines à 3 axes conviennent pour les trous verticaux et les poches. Pour les coupes angulaires ou courbes, les machines à 5 axes offrent plus de flexibilité. La machine doit également avoir une construction rigide pour résister aux vibrations.

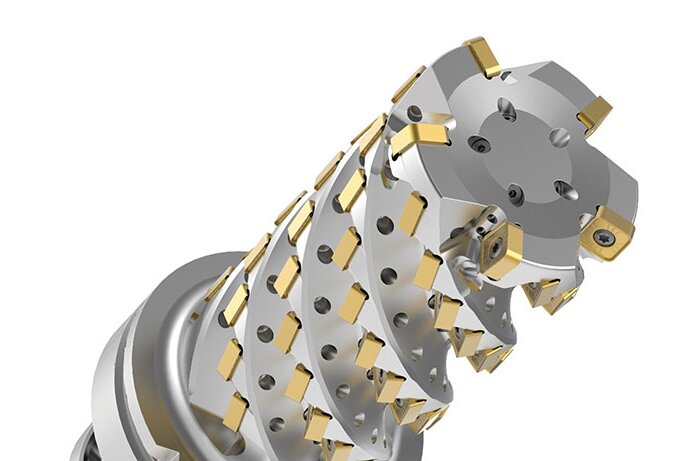

Porte-outils et outils de coupe

Le porte-outil doit être stable et précis. Les mandrins à pince de serrage à grande vitesse ou les porte-outils frettés sont des choix courants. Ces porte-outils réduisent le faux-rond et améliorent la durée de vie de l'outil.

Pour l'outil de coupe, on utilise souvent des fraises en bout à coupe centrée. Pour un meilleur contrôle des copeaux, les outils à géométrie variable ou les brise-copeaux sont utiles.

Le diamètre de l'outil doit correspondre à la taille de la coupe. Les outils plus petits donnent plus de détails mais peuvent nécessiter des vitesses plus lentes. Les outils plus grands coupent plus rapidement mais peuvent nécessiter des machines plus puissantes.

Matériaux recommandés pour les outils

Les outils en carbure sont les plus courants pour le fraisage hélicoïdal. Ils restent affûtés plus longtemps et supportent des vitesses de coupe élevées. Ils conviennent bien aux métaux durs comme l'acier ou le titane.

Les outils en acier rapide (HSS) sont moins chers mais s'usent plus rapidement. Ils conviennent mieux aux matériaux plus tendres ou aux travaux de faible volume.

Les outils revêtus (TiN, TiAlN ou DLC) offrent une meilleure résistance à la chaleur et une durée de vie plus longue. Ils sont utiles pour couper à grande vitesse ou pour travailler avec des matériaux abrasifs.

Paramètres et réglages du processus

Le choix des bons réglages est essentiel pour obtenir de bons résultats avec le fraisage hélicoïdal. Cette section explique comment régler la vitesse de la broche, la vitesse d'avance, la profondeur de coupe et d'autres facteurs clés.

Vitesse de rotation de la broche et vitesse d'avance

La vitesse de la broche dépend du matériau et du type d'outil. Les matériaux plus durs nécessitent des vitesses plus lentes. Les matériaux plus tendres permettent des vitesses de rotation plus élevées. Les outils en carbure peuvent tourner plus vite que les outils en acier rapide.

L'avance doit correspondre à la vitesse et au diamètre de l'outil. Trop rapide, vous risquez d'user l'outil. Trop lente, la coupe devient inefficace. Vérifiez toujours les recommandations du fabricant d'outils en matière de charge de copeaux.

Sélection de l'angle de l'hélice

L'angle d'hélice contrôle la profondeur de la descente de l'outil. Un angle faible permet de réaliser des coupes douces avec moins de contraintes. Un angle prononcé enlève plus de matière mais augmente la charge.

Pour les métaux tendres ou les trous de grande taille, un angle plus prononcé peut donner de bons résultats. Pour les métaux durs ou les pièces minces, utilisez un angle peu profond afin de réduire les vibrations et la chaleur.

Profondeur de coupe axiale et radiale

La profondeur axiale est la profondeur de coupe de l'outil en un seul passage sur l'axe Z. La profondeur radiale est la largeur de coupe par rotation. Équilibrez les deux pour éviter de surcharger l'outil.

Une bonne règle consiste à maintenir la profondeur radiale à un niveau inférieur au diamètre de l'outil. La profondeur axiale peut être plus importante si la machine et l'outil sont suffisamment rigides.

Stratégie d'abaissement progressif et planification du chemin de coupe

L'abaissement est le degré d'abaissement de l'outil à chaque spirale. Les petits pas donnent une meilleure finition de surface mais prennent plus de temps. Les pas plus grands accélèrent les choses mais augmentent la force de coupe.

Les trajectoires de coupe doivent permettre un engagement régulier de l'outil. Essayez d'éviter les changements brusques de direction ou de charge. Utilisez des trajectoires en spirale constantes pour réduire les contraintes exercées sur l'outil et améliorer la qualité des pièces.

Types d'applications de fraisage hélicoïdal

Le fraisage hélicoïdal ne se limite pas à une seule tâche. Il permet de réaliser des trous, des filetages, de grands diamètres et des formes complexes. Cette section présente les utilisations courantes de cette méthode dans les ateliers.

Fraisage hélicoïdal pour la réalisation de trous

Le fraisage hélicoïdal est souvent utilisé pour créer des trous ronds, en particulier dans les métaux durs. Au lieu de percer, l'outil se déplace en spirale pour former le trou.

Cette méthode évite d'enfoncer l'outil tout droit. Elle réduit la chaleur et l'usure de l'outil. Elle permet également de créer des parois de trous plus propres et de mieux contrôler la taille.

Il est idéal pour les trous trop grands pour les forets standard ou lorsque des tolérances précises sont nécessaires.

Fraisage de filets avec trajectoires hélicoïdales

Fraisage de filets utilise des trajectoires hélicoïdales pour couper les filets à l'intérieur des trous. L'outil suit la forme en spirale du filet tout en tournant.

Cette méthode permet de couper des filets internes et externes. Elle est flexible - vous pouvez utiliser un seul outil pour différentes tailles de filets. Elle permet également un meilleur contrôle des copeaux et des filetages plus propres.

Le fraisage de filets est un bon choix pour les matériaux à haute résistance ou les pièces qui nécessitent des filets fins.

Interpolation hélicoïdale pour les grands diamètres

Lorsqu'un trou est trop grand pour un foret, on utilise l'interpolation hélicoïdale. L'outil coupe progressivement le diamètre dans un mouvement en spirale.

Cette méthode est courante dans les corps de vanne, les boîtiers et les grandes plaques. Elle permet de réduire les coûts car elle ne nécessite pas de perceuse spéciale de grande taille. Elle fonctionne également bien sur les matériaux épais où le perçage provoquerait des tensions.

Fentes et poches avec trajectoires hélicoïdales

Les trajectoires hélicoïdales peuvent également créer des fentes ou des poches. L'outil entre par le haut en spirale, puis se déplace latéralement pour ouvrir la forme.

Ceci est utile lorsque la pièce nécessite une entrée propre et une force de coupe contrôlée. Elle empêche la surcharge de l'outil et améliore le flux des copeaux. Elle protège également les parois minces et les caractéristiques délicates contre les fissures.

Avantages du fraisage hélicoïdal

Le fraisage hélicoïdal offre plusieurs avantages par rapport aux méthodes traditionnelles de plongée ou de trajectoire droite. Ces avantages améliorent la durée de vie des outils, la qualité des pièces et l'efficacité globale.

Réduction de la charge de l'outil et des vibrations

Le mouvement en spirale réduit l'engagement soudain de l'outil. Il répartit progressivement la force de coupe. Moins de vibrations signifie des coupes plus douces et une plus longue durée de vie de l'outil.

Finition de surface améliorée

Comme l'outil pénètre doucement et coupe par couches, la finition de la surface est plus lisse. Il y a moins de risques de déchirures ou d'aspérités.

Amélioration de l'évacuation des puces

La trajectoire hélicoïdale permet aux copeaux de sortir plus facilement. Les copeaux sont plus fins et se forment de manière plus régulière. Cela permet d'éviter l'accumulation de copeaux susceptibles de surchauffer l'outil.

Flexibilité pour les géométries complexes

Le fraisage hélicoïdal permet de traiter un large éventail de formes de pièces. Il permet de réaliser des trous profonds, des filetages, des parois inclinées et des poches. Vous pouvez ajuster la trajectoire de l'outil pour l'adapter à des conceptions personnalisées.

Limites et défis

Si le fraisage hélicoïdal présente de nombreux avantages, il s'accompagne également de quelques difficultés. Les comprendre permet d'éviter les erreurs et de choisir le bon procédé pour chaque travail.

Complexité de la programmation

Le fraisage hélicoïdal nécessite des trajectoires d'outils plus avancées que le perçage ou le rainurage de base. La programmation de ces trajectoires nécessite un logiciel de FAO et une certaine expérience. S'il n'est pas configuré correctement, le mouvement en spirale peut produire des erreurs ou provoquer des pannes d'outil.

Contraintes de capacité des machines-outils

Toutes les machines ne permettent pas des mouvements hélicoïdaux fluides. Certaines machines plus anciennes peuvent avoir des difficultés à coordonner les mouvements sur plusieurs axes. Les machines doivent être rigides et précises pour maintenir l'outil stable pendant le mouvement en spirale.

Déviation de l'outil et accumulation de chaleur

Si la coupe est trop profonde ou si l'abaissement est trop important, l'outil peut se déformer légèrement. Cette déviation affecte la rondeur du trou et la qualité de la surface. Le fait de couper des métaux durs ou de travailler trop vite peut également augmenter la température.

Problèmes de précision dimensionnelle

La précision du fraisage hélicoïdal dépend d'un contrôle étroit du mouvement de l'outil. Tout jeu, faux-rond ou désalignement peut affecter la taille de la pièce. Si la trajectoire n'est pas centrée correctement, les trous peuvent être ovales ou surdimensionnés.

Conclusion

Le fraisage hélicoïdal est une méthode de coupe dans laquelle l'outil se déplace en spirale tout en coupant progressivement vers le bas. Cette méthode permet d'obtenir un meilleur état de surface, de réduire la charge sur l'outil et d'améliorer la précision. Cette méthode est idéale pour l'usinage de trous, de filets, de fentes et de formes complexes, en particulier dans les métaux durs ou les pièces délicates.

Vous avez besoin d'aide pour sélectionner le processus ou l'outil adéquat pour votre prochain projet ? Contacter notre équipe pour bénéficier de l'assistance d'un expert et de solutions personnalisées adaptées à vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.