La contrainte de traction est une force de base que toute pièce technique doit supporter. Elle indique si un composant va s'étirer ou se rompre lorsqu'une charge est appliquée. Comprendre cela vous aide à créer des produits plus sûrs et plus fiables. Voyons ce que cela signifie et comment cela affecte votre travail.

La contrainte de traction peut sembler simple, mais elle influence tous les projets. En apprenant ses principales idées, vous comprendrez pourquoi elle est essentielle dans la conception et la production. Voyons maintenant comment elle fonctionne dans des situations réelles.

Qu'est-ce que la contrainte de traction ?

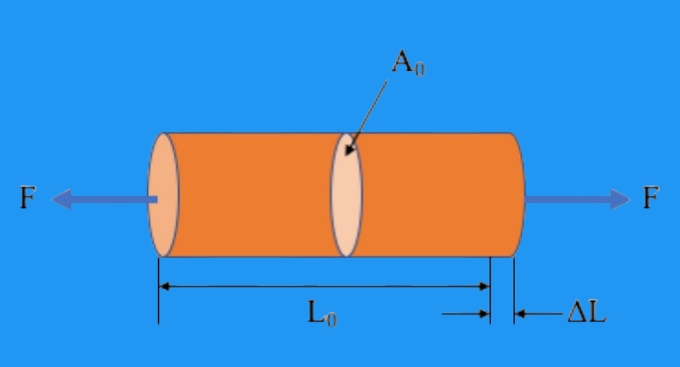

La contrainte de traction est la force appliquée à un matériau divisée par sa section transversale. Elle indique la quantité de force de traction agissant sur chaque unité de surface. Les unités standard sont les livres par pouce carré (psi) ou les mégapascals (MPa). Lorsque la contrainte atteint la résistance à la traction d'un matériau, celui-ci se brise.

Cette idée permet aux ingénieurs de mesurer clairement les performances. Un matériau peut s'étirer légèrement sous l'effet d'une petite charge. Si la force augmente, il peut se déformer de manière permanente. Au-delà d'un certain point, il se rompt. Ces étapes - déformation élastique, déformation plastique et rupture - sont essentielles pour prédire le comportement d'un matériau.

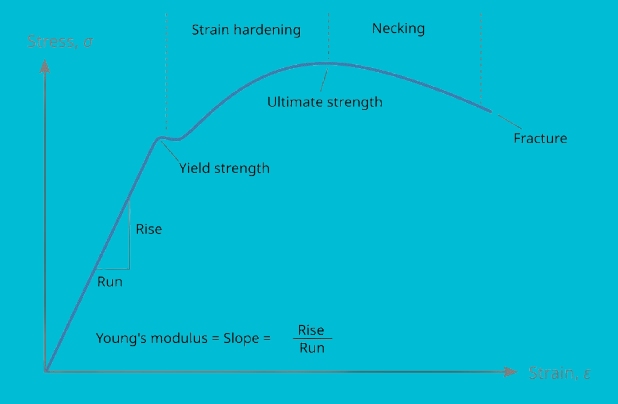

Les ingénieurs utilisent souvent les courbes de contrainte-déformation pour étudier ce comportement. Ces graphiques comparent l'étirement (déformation) d'un matériau à la contrainte appliquée. Ils donnent un aperçu de la résistance, de la ductilité et de la ténacité. Chaque caractéristique permet de déterminer si un matériau est adapté à un usage spécifique.

Les bases théoriques de la contrainte de traction

La contrainte de traction est un concept physique de base, mais elle est essentielle pour l'ingénierie. Pour le comprendre, nous examinerons les forces qui étirent les matériaux et la manière dont la contrainte est calculée.

La physique des forces de traction

Lorsque deux forces égales et opposées tirent un matériau, une tension se développe. Le matériau résiste en créant des forces internes qui le maintiennent ensemble. Si la force est faible, le matériau s'étire légèrement et reprend sa forme initiale. C'est ce qu'on appelle la déformation élastique.

Si la force augmente, le matériau peut commencer à se déformer de manière permanente. Ce stade est celui de la déformation plastique. Au-delà, le matériau ne peut plus reprendre sa forme. Des fissures apparaissent, et finalement, le matériau se casse.

C'est pourquoi la contrainte de traction est cruciale en ingénierie. Chaque produit, qu'il s'agisse d'un fil fin ou d'une lourde poutre d'acier, a une limite d'étirement. Connaître cette limite permet d'éviter les défauts de conception et d'améliorer la sécurité.

Calcul de la contrainte de traction

La contrainte de traction est calculée à l'aide d'une formule simple :

σ=A/F

Ici, σ (sigma) est la contrainte de traction. F est la force de traction appliquée, et UN est la surface de la section transversale où la force agit.

Par exemple, une force de 1 000 livres sur une tige d'une section de 2 pouces carrés donne une contrainte de traction de 500 psi. Les ingénieurs peuvent ainsi facilement comparer différentes tailles et formes de matériaux.

Les unités communes sont les suivantes

- Psi (livres par pouce carré) est principalement utilisé aux États-Unis.

- MPa (mégapascal) - utilisées dans les normes internationales

Comportement des matériaux sous charge de traction

Les matériaux réagissent différemment en fonction de la force de traction appliquée. Leur comportement change au fur et à mesure que la charge augmente. Les ingénieurs étudient ces étapes pour savoir quelle quantité un matériau peut supporter avant de devenir dangereux.

Déformation et déformation

La déformation est le changement de forme ou de taille d'un matériau sous l'effet d'une force. Dans le cas de charges de traction, il s'agit généralement d'un étirement. La déformation mesure le degré d'étirement d'un matériau par rapport à sa longueur initiale.

La déformation est un rapport et non une unité de force. Par exemple, une barre métallique de 100 pouces qui s'étire de 1 pouce sous l'effet d'une charge a une déformation de 0,01, soit 1%. La déformation est donc un moyen facile de comparer la façon dont les matériaux s'étirent, quelle que soit leur taille.

Les matériaux se déforment d'abord de manière élastique. À ce stade, ils reprennent leur forme initiale lorsque la charge est supprimée. Si la force augmente, le matériau atteint un point où la déformation devient permanente. C'est la déformation plastique.

Limite d'élasticité et résistance ultime à la traction

La limite d'élasticité est la fin de la déformation élastique et le début de la déformation plastique. Au-delà de ce point, le matériau ne revient pas complètement à sa forme initiale. Il est essentiel de rester dans la plage élastique pour assurer la sécurité de la conception.

Si la charge augmente, le matériau finit par atteindre sa résistance ultime à la traction (RAT). Il s'agit de la contrainte maximale qu'il peut supporter avant de se rompre. Après la résistance à la traction, le matériau s'affaiblit jusqu'à la rupture.

L'essai de traction : Une pierre angulaire de la science des matériaux

L'essai de traction est l'une des méthodes les plus courantes pour mesurer les propriétés des matériaux. Les ingénieurs tirent un échantillon jusqu'à ce qu'il se brise, ce qui permet d'obtenir des informations détaillées sur la résistance, la ductilité et la ténacité. Cet essai est largement utilisé dans la recherche, le contrôle de la qualité et la conception de produits.

Comprendre la courbe contrainte-déformation

Le principal résultat d'un essai de traction est la courbe contrainte-déformation. Elle montre comment un matériau s'étire à mesure que la force augmente. Au début, la courbe s'élève en ligne droite. Cette partie linéaire représente la déformation élastique, où le matériau reprend sa forme initiale une fois que la force est supprimée.

Au fur et à mesure que la charge augmente, la courbe s'infléchit vers la région plastique, où commence la déformation permanente. Le point où la courbe quitte la ligne droite marque la limite d'élasticité. La courbe augmente jusqu'à ce qu'elle atteigne le pic de la résistance ultime à la traction (RAT). Après cela, le matériau s'affaiblit et finit par se rompre.

La courbe donne aux ingénieurs une carte visuelle du comportement des matériaux sous tension. Chaque étape montre la performance, depuis les conditions de travail sûres jusqu'à la défaillance.

Paramètres clés de l'essai de traction

L'essai de traction permet d'obtenir plusieurs valeurs importantes :

- Limite d'élasticité - La contrainte à laquelle une déformation permanente commence. Cela permet de s'assurer que les matériaux restent dans une fourchette de sécurité.

- Résistance ultime à la traction (UTS) - La contrainte maximale qu'un matériau peut supporter avant de céder. Cela permet de déterminer la charge maximale qu'un matériau peut supporter.

- Allongement à la rupture - Le degré d'étirement d'un matériau avant qu'il ne se fracture. Cela montre la ductilité. Un matériau à forte élongation peut absorber plus d'énergie avant de se rompre.

- Module d'Young - Décrit la rigidité, calculée à partir de la pente de la partie élastique de la courbe. Un module élevé signifie que le matériau est rigide ; un module faible signifie qu'il est plus souple.

Facteurs influençant la résistance à la traction

La résistance à la traction n'est pas la même dans toutes les situations. Elle dépend des propriétés naturelles d'un matériau et des conditions auxquelles il est confronté. La compréhension de ces facteurs aide les ingénieurs à prévoir les performances et à sélectionner le matériau adéquat pour chaque application.

Propriétés et composition des matériaux

La structure atomique d'un matériau influe fortement sur sa résistance à la traction. Comme l'acier, les métaux dont les cristaux sont très serrés résistent mieux aux forces de traction que les métaux plus souples, comme l'aluminium. L'alliage a également son importance. L'ajout d'éléments tels que le chrome ou le nickel modifie la structure du grain de l'acier et augmente sa résistance.

Les impuretés ou les défauts internes réduisent la résistance à la traction. De minuscules fissures, des vides ou des inclusions non métalliques constituent des points faibles. La taille des grains a également son importance. Les grains plus petits renforcent souvent les matériaux en bloquant le mouvement des dislocations qui provoquent la déformation plastique.

D'autres facteurs inhérents comprennent la densité, le type de liaison et la microstructure. Ils définissent les performances de base d'un matériau avant tout traitement externe.

Conditions extérieures et traitement

Des facteurs externes peuvent modifier de manière significative la résistance à la traction. La température a un effet significatif. Les métaux deviennent généralement plus faibles et plus ductiles à haute température. À basse température, ils peuvent devenir plus forts mais plus fragiles.

Les méthodes de transformation influencent également la résistance. Traitement thermiqueLe traitement mécanique, tel que la trempe et le revenu, peut améliorer l'acier en équilibrant la dureté et la ténacité. Le traitement mécanique, comme la trempe et le revenu, peut améliorer l'acier en équilibrant la dureté et la résistance. rouler ou forgeageL'utilisation de l'acier inoxydable permet d'aligner les grains afin d'améliorer la résistance à la traction.

Toutefois, un mauvais usinage ou une soudage peut créer des contraintes résiduelles et réduire les performances. Les facteurs environnementaux ont également leur importance. La corrosion, l'humidité et l'exposition aux produits chimiques peuvent dégrader la résistance à la traction au fil du temps. Des revêtements ou des traitements protecteurs sont souvent utilisés pour ralentir cet effet.

Contraintes de traction dans la conception et l'analyse technique

Les ingénieurs doivent prendre en compte les contraintes de traction dans presque toutes les conceptions. Qu'il s'agisse d'un petit composant ou d'une grande structure, la capacité à supporter les forces de traction influe sur les performances, la durabilité et la sécurité.

Principes de conception pour les charges de traction

La conception pour les charges de traction commence par la connaissance de la limite d'élasticité et de la résistance ultime à la traction du matériau. Les ingénieurs sélectionnent des matériaux qui peuvent supporter les forces attendues tout en restant dans la plage d'élasticité sûre. La section transversale d'une pièce est également importante. Une plus grande surface réduit la contrainte, tandis qu'une plus petite l'augmente.

Les concentrations de contraintes doivent être gérées. Les angles vifs, les trous ou les encoches créent des points faibles où les contraintes se concentrent. Les bords arrondis, les congés et les renforts permettent de répartir uniformément les contraintes et d'éviter la formation et la propagation de fissures.

Les concepteurs tiennent également compte de la fatigue. Même si la résistance d'une pièce est inférieure à sa résistance à la traction, des charges et décharges répétées peuvent provoquer une défaillance progressive. Le choix de matériaux et de géométries qui résistent à la fatigue prolonge la durée de vie de la pièce.

Le rôle des facteurs de sécurité

Aucun calcul n'est parfait. Les charges peuvent être plus élevées que prévu, les matériaux peuvent présenter des défauts ou les conditions peuvent changer. Les ingénieurs utilisent des facteurs de sécurité pour tenir compte de ces incertitudes.

Un facteur de sécurité est la marge entre la contrainte de travail prévue et la contrainte maximale qu'un matériau peut supporter. Par exemple, un matériau ayant une résistance à la traction de 400 MPa et une charge de conception de 100 MPa a un facteur de sécurité de 4. Cela signifie que la pièce est conçue pour être quatre fois plus résistante que la charge prévue.

L'importance du facteur de sécurité dépend de l'application. Les pièces à faible risque peuvent nécessiter un petit facteur, tandis que les structures critiques telles que les ponts ou les avions requièrent des facteurs beaucoup plus élevés. Cela permet de garantir les performances même dans des conditions inattendues ou extrêmes.

Modes de défaillance et mécanique de la rupture

Lorsque la contrainte de traction dépasse les limites d'un matériau, il y a rupture. La façon dont un matériau se rompt renseigne les ingénieurs sur ses propriétés et les conditions auxquelles il a été soumis. L'étude des modes de défaillance permet de prévenir les problèmes et de concevoir des produits plus sûrs.

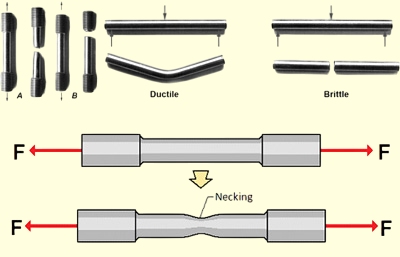

Fracture ductile ou fragile

La rupture ductile se produit lorsqu'un matériau s'étire beaucoup avant de se rompre. Le matériau subit une déformation plastique importante et la surface de rupture présente généralement un aspect rugueux et bosselé. Les métaux comme l'aluminium et l'acier doux se brisent souvent de cette manière. La rupture ductile est plus sûre car elle donne des signes avant-coureurs, tels qu'un étirement visible ou un collet, avant la rupture finale.

Une fracture fragile se produit soudainement, sans avertissement ou presque. Le matériau se rompt sans presque aucune déformation plastique. La surface de rupture est plate et brillante, souvent avec une texture granuleuse. Les matériaux tels que le verre, la céramique et l'acier trempé ont tendance à se briser de cette manière. Une fracture fragile est dangereuse car elle ne permet pas de détecter les problèmes à l'avance.

Le type de rupture dépend du matériau, de la microstructure, de la température et de la vitesse de chargement. Les ingénieurs tiennent compte de ces facteurs lorsqu'ils choisissent des matériaux pour des applications spécifiques.

Propagation des fissures

Les fissures jouent un rôle central dans la rupture des matériaux. Même un petit défaut peut se transformer en une fissure grave sous l'effet de charges de traction répétées, un processus appelé propagation de la fissure. La contrainte à la pointe d'une fissure est plus élevée qu'ailleurs, ce qui accélère la croissance de la fissure.

La mécanique des fractures étudie la manière dont les fissures apparaissent, se développent et finissent par provoquer une défaillance. Les ingénieurs l'utilisent pour prédire la durée de vie d'un matériau avec les défauts existants. Les facteurs essentiels sont la taille et la forme des fissures, ainsi que les contraintes qui s'exercent sur elles.

La fatigue est une cause fréquente de l'apparition de fissures. Des cycles répétés peuvent lentement étendre les fissures, même lorsque les charges sont inférieures à la résistance à la traction. Lorsqu'une fissure atteint une taille critique, le matériau se rompt brusquement.

Conclusion

La contrainte de traction montre comment les matériaux réagissent aux forces de traction. Elle nous indique dans quelle mesure un matériau peut s'étirer, se déformer ou se rompre sous l'effet d'une charge. Les ingénieurs utilisent ces connaissances pour sélectionner les matériaux, concevoir des structures sûres et prévoir les performances.

Contactez-nous dès aujourd'hui pour s'assurer que vos matériaux et vos conceptions répondent aux normes les plus strictes en matière de résistance et de fiabilité. Nous pouvons discuter de votre projet et vous fournir des conseils d'experts.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.