La corrosion coûte chaque année des milliards à l'industrie. De nombreuses entreprises ont recours aux essais au brouillard salin pour vérifier la résistance à la corrosion des pièces métalliques avant leur expédition ou leur approbation finale. Si vous travaillez avec des tôles, des revêtements ou du matériel personnalisé, vous avez probablement entendu parler de cette méthode. Mais comment fonctionne-t-elle et quelle est sa fiabilité ?

Les essais au brouillard salin semblent simples. Mais son fonctionnement, ce qu'il peut (ou ne peut pas) faire et la manière dont les résultats sont interprétés sont souvent mal compris. Vous voulez savoir comment cela fonctionne et pourquoi c'est important ? Voyons cela en détail.

Qu'est-ce que le test au brouillard salin? ?

L'essai au brouillard salin est une méthode utilisée pour tester la corrosion. Elle consiste à exposer des pièces métalliques à un fin brouillard d'eau salée dans une chambre contrôlée. L'objectif est de créer un environnement corrosif accéléré. Ce test permet d'évaluer la résistance des revêtements, des placages et des traitements de surface aux conditions difficiles.

Il est utilisé pour simuler ce qui pourrait arriver à des pièces métalliques lorsqu'elles sont placées dans des environnements côtiers, humides ou salés. Les résultats permettent de déterminer si un revêtement est adapté à une utilisation réelle.

La corrosion affaiblit les pièces métalliques. Il en résulte une baisse des performances, une réduction de la durée de vie des produits et une augmentation des risques pour la sécurité. Les essais au brouillard salin constituent une méthode rapide d'évaluation de la résistance à la corrosion, sans nécessiter des années d'exposition au monde réel.

Les fabricants utilisent ce test pour vérifier si une pièce répond aux normes de durabilité requises. Il est utile dans diverses applications, notamment dans les secteurs de l'automobile, de l'aérospatiale, de la construction et de la marine. L'essai au brouillard salin permet également de comparer les revêtements, d'identifier les problèmes de qualité et d'améliorer la conception des produits.

Comment fonctionne le test au brouillard salin ?

Les essais au brouillard salin utilisent un dispositif simple, mais ils respectent des directives strictes pour garantir des résultats fiables. Le processus simule une exposition à long terme au sel dans un court laps de temps.

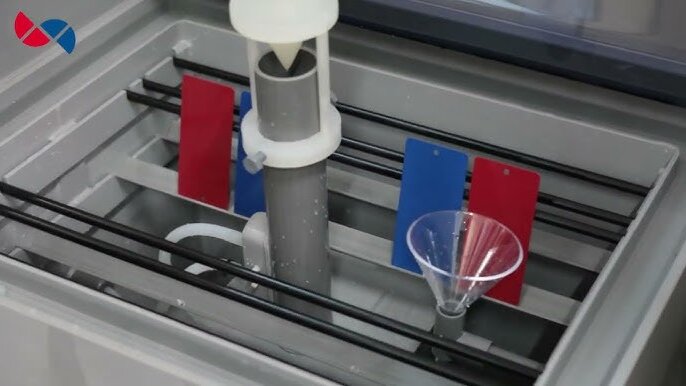

Vue d'ensemble de l'enceinte d'essais

Le cœur de ce test est la chambre à brouillard salin. Il s'agit d'une boîte hermétique fabriquée dans un matériau résistant à la corrosion. À l'intérieur, des échantillons de métal sont placés à un angle fixe. Une buse pulvérise un fin brouillard de solution saline sur eux. La chambre fonctionne sans interruption pendant des heures ou des jours.

Chaque élément de la chambre - buses de pulvérisation, supports, drainage - doit être conforme aux normes industrielles telles que la norme ASTM B117. Ces normes garantissent la précision et la reproductibilité des résultats dans différents laboratoires.

Le rôle de la solution saline

Le test utilise une solution saline obtenue en mélangeant du chlorure de sodium 5% (NaCl) avec de l'eau purifiée. Ce mélange reproduit la teneur en sel de l'eau de mer. La solution est pulvérisée en un brouillard qui recouvre uniformément toutes les surfaces.

Le sel est agressif. Lorsqu'il se pose sur la surface du métal, il commence à briser les revêtements et à exposer les défauts. Le temps nécessaire à l'apparition de la rouille ou de la corrosion est mesuré et enregistré.

Contrôle de la température et de l'humidité

La chambre d'essai fonctionne à une température constante, généralement autour de 35°C (95°F). Cela crée un environnement chaud et humide qui accélère la corrosion.

L'humidité joue un rôle important. À l'intérieur de la chambre, le taux d'humidité reste proche de 100%. La combinaison du brouillard salin et de l'humidité élevée crée un environnement extrêmement difficile. Cette configuration permet de révéler les points faibles des revêtements plus rapidement qu'une exposition réelle à l'extérieur.

Types d'essais au brouillard salin

Il existe plusieurs types d'essais au brouillard salin. Chaque type est conçu pour s'adapter aux différents matériaux, revêtements et besoins de l'industrie. Le choix dépend de l'agressivité avec laquelle l'essai doit être mené.

Brouillard salin neutre (NSS)

Le NSS est le type le plus courant. Il utilise une solution saline à pH neutre composée de chlorure de sodium 5% et d'eau déminéralisée. Le pH se situe entre 6,5 et 7,2. Il est principalement utilisé pour tester les revêtements métalliques, tels que Revêtement en zinc ou la galvanoplastie.

Le NSS est simple, cohérent et largement accepté dans de nombreuses normes, notamment ASTM B117 et ISO 9227. Il constitue une bonne base de référence pour comparer les performances des revêtements.

Pulvérisation de sel d'acide acétique (AASS)

L'AASS est plus agressif que le NSS. Il ajoute de l'acide acétique à la solution saline, ce qui abaisse le pH à environ 3,1-3,3. Cela crée un environnement plus acide.

Ce test est principalement utilisé pour les revêtements organiques sur l'aluminium et les finitions décoratives, telles que le nickel-chrome. Il permet d'évaluer le comportement à la corrosion dans des atmosphères acides ou industrielles.

Pulvérisation de sel d'acide acétique accélérée par le cuivre (CASS)

Le CASS est encore plus agressif que le AASS. Il contient à la fois de l'acide acétique et du chlorure de cuivre. Le cuivre accélère le processus de corrosion. Le pH reste dans la même plage d'acidité.

Le CASS est utilisé pour les revêtements décoratifs haut de gamme et certains revêtements à base d'eau. pièces automobiles. Il révèle les défauts du revêtement en peu de temps. Il est souvent spécifié dans des normes telles que l'ISO 9227 pour les revêtements décoratifs. galvanoplastie.

Essais modifiés de pulvérisation de sel (par exemple, essais de corrosion cyclique)

Certaines pièces sont confrontées à des conditions climatiques changeantes, et pas seulement à du sel constant. Pour ces pièces, les essais de corrosion cyclique (CCT) sont préférables. Ces tests combinent le brouillard salin avec le séchage, l'humidité et parfois des changements de température.

Le CCT simule plus fidèlement les conditions extérieures réelles. Il est utilisé dans les secteurs de l'automobile et de la marine pour tester des assemblages complets dans des cycles d'exposition plus réalistes.

Normes et règlements

Les essais au brouillard salin doivent respecter des normes strictes. Ces règles garantissent que les résultats sont fiables et acceptés dans tous les secteurs. Des régions et des secteurs différents peuvent utiliser d'autres normes, mais la configuration des tests reste similaire.

Aperçu de la norme ASTM B117

L'ASTM B117 est la norme la plus utilisée en matière de brouillard salin. Elle a été introduite en 1939 et reste la référence dans de nombreuses industries. Elle explique comment mettre en place et exécuter le test de brouillard salin neutre.

La norme spécifie des détails tels que le mélange de solutions, la pression de pulvérisation, la température de la chambre, la gamme de pH et la durée de l'essai. Elle ne fixe pas de limites de réussite ou d'échec. Elle fournit plutôt une méthode normalisée permettant à d'autres de développer leurs propres exigences en matière d'essais.

Spécifications ISO 9227

La norme ISO 9227 est la version internationale des essais au brouillard salin. Elle prend en charge les méthodes NSS, AASS et CASS. Cette norme est plus couramment utilisée en Europe et en Asie.

La norme ISO 9227 décrit également les procédures de préparation des échantillons, de mesure de la corrosion et de réalisation des essais de manière cohérente. Elle est souvent exigée par les équipementiers ou les fournisseurs internationaux lors de l'exportation de produits au-delà des frontières.

Autres normes internationales d'essai

D'autres pays ont également leurs propres normes. En voici quelques exemples :

- JIS Z 2371 (Japon)

- GB/T 10125 (Chine)

- DIN 50021 (Allemagne)

La plupart d'entre eux suivent des structures similaires à celles de l'ASTM ou de l'ISO. Ils peuvent inclure des ajustements régionaux pour correspondre aux cas d'utilisation locaux ou aux industries.

Besoins en matière de certification et de conformité

De nombreuses entreprises utilisent les résultats des essais au brouillard salin pour répondre à des exigences contractuelles ou réglementaires. Par exemple, les pièces automobiles doivent résister à la rouille pendant un certain nombre d'heures, conformément aux normes NSS ou CASS.

Certains secteurs d'activité exigent que des laboratoires tiers effectuent les tests. Les rapports de certification permettent de démontrer qu'un produit répond aux attentes en matière de performances avant son expédition ou son installation.

Préparation de l'échantillon et exigences

Avant de commencer les tests, les échantillons doivent être préparés de manière appropriée. Une mauvaise préparation peut affecter la précision des résultats et entraîner de faux échecs ou des données trompeuses.

Nettoyage de la surface avant l'essai

Chaque échantillon doit être propre et exempt d'huile, de poussière et d'empreintes digitales. Tout résidu peut bloquer le brouillard salin et modifier la réaction de la surface.

Le nettoyage est généralement effectué à l'aide de solvants tels que l'alcool isopropylique ou l'eau déminéralisée. Dans certains cas, des détergents doux peuvent être utilisés. L'objectif est d'exposer le revêtement ou la surface métallique au brouillard salin.

Masquage et étiquetage

Si une partie seulement de l'échantillon doit être testée, le reste doit être masqué. Le masquage utilise du ruban adhésif ou des produits d'étanchéité pour empêcher le brouillard de pénétrer dans les zones non désirées.

Chaque échantillon doit également être clairement étiqueté. Les étiquettes doivent résister à l'humidité et ne pas affecter le test. Elles sont souvent placées au dos ou dans une zone non critique. Cela permet de garder une trace des multiples pièces qui sont testées simultanément.

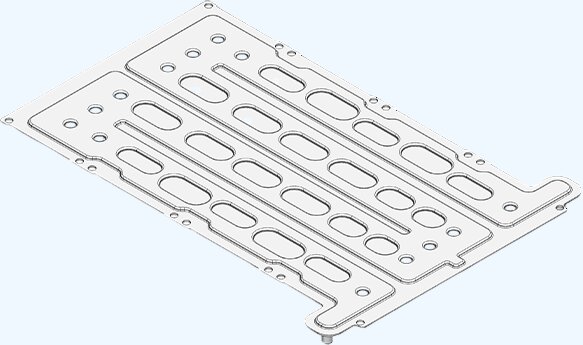

Considérations relatives à la taille et aux matériaux

Les échantillons doivent tenir dans la chambre sans se toucher. L'espacement est essentiel pour garantir que chaque échantillon bénéficie d'une exposition égale.

La plupart des normes recommandent de tester des pièces dont la surface est plane et régulière. Mais les pièces présentant des courbes ou des trous peuvent également être testées si nécessaire.

Le matériau et le revêtement doivent correspondre au produit final. Toute modification du type, de l'épaisseur ou de la finition du métal peut avoir une incidence sur le résultat.

Procédure d'essai au brouillard salin

Le test suit un processus précis et reproductible. Chaque étape est soigneusement contrôlée pour garantir que les résultats sont fiables et faciles à comparer entre différents lots ou laboratoires.

Processus de test étape par étape

L'opérateur prépare d'abord les échantillons et les place dans la chambre. Chaque pièce est fixée à un angle léger, généralement de 15 à 30 degrés, pour permettre au brouillard salin de se déposer uniformément.

Ensuite, la solution saline est mélangée et placée dans un réservoir. La chambre est chauffée à la température voulue et la buse commence à pulvériser un fin brouillard.

Le test se déroule en continu pendant la durée programmée. Aucun nettoyage ou séchage n'est autorisé pendant cette période. Enfin, les échantillons sont retirés, rincés à l'eau claire et inspectés.

Durées d'essai courantes

La durée des essais varie en fonction du revêtement, du matériau et de la norme suivie.

- Tests NSS : 24 à 1 000 heures

- AASS et CASS : 16 à 240 heures

Des délais plus longs ne sont pas toujours synonymes de meilleures performances. Chaque norme propose souvent un seuil de réussite ou d'échec basé sur la rouille visible ou la dégradation du revêtement.

Surveillance pendant le test

Pendant le test, les opérateurs vérifient les conditions de la chambre toutes les quelques heures. Ils surveillent la température, la pression de pulvérisation, le niveau de pH et le volume de la solution saline.

La chambre doit rester stable. Si la température ou le modèle de pulvérisation change, il peut être nécessaire de recommencer le test. Les chambres sont également inspectées pour vérifier qu'elles ne sont pas obstruées ou qu'elles ne présentent pas de fuites, afin d'éviter une exposition inégale.

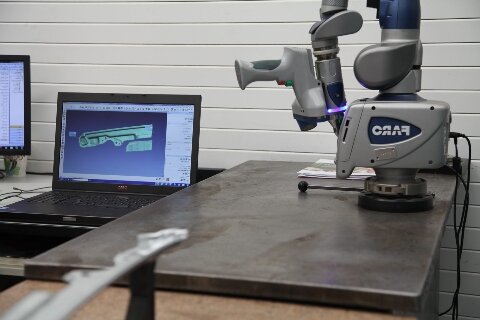

Évaluation et interprétation des résultats

Une fois les essais terminés, chaque échantillon est inspecté pour détecter les signes de corrosion. Les résultats permettent de déterminer si le revêtement ou la finition se comporte comme prévu.

Critères d'inspection visuelle

La plupart des évaluations se font à l'œil nu. Les inspecteurs recherchent des changements tels que la rouille, les cloques, l'écaillage ou la décoloration. Certaines normes peuvent exiger l'utilisation d'une loupe, mais la plupart reposent sur de simples contrôles visuels dans des conditions d'éclairage normales.

L'emplacement, la taille et l'ampleur de la corrosion sont notés. Les défauts éventuels sont comparés à la norme ou aux limites spécifiées par le client.

Modèles de rouille, de cloquage et de corrosion

La rouille rouge est un signe courant de défaillance des pièces en acier. La rouille blanche peut apparaître sur les revêtements en zinc. Les cloques indiquent que le revêtement se détache du métal de base.

Une rouille uniforme sur une surface peut signifier que le revêtement est mince ou usé. La rouille près des bords ou des rayures peut indiquer des points faibles dans la protection.

Chaque motif donne des indications sur la qualité du revêtement et sur la manière dont il peut se dégrader au fil du temps.

Méthodes de jugement par réussite/échec

Les normes définissent la réussite ou l'échec de différentes manières. Certaines utilisent des critères temporels, comme "pas de rouille rouge après 240 heures". D'autres prennent en compte la taille ou l'emplacement des défauts.

Les jugements doivent être conformes à la méthode d'essai et aux exigences du projet. Ce qui passe dans une industrie peut échouer dans une autre. C'est pourquoi il est essentiel de faire correspondre les essais à l'utilisation réelle de la pièce.

Photographie et documentation

Des photos sont souvent prises avant, pendant et après le processus d'essai. Elles témoignent clairement de l'état de la pièce et des défauts éventuels.

Les rapports comprennent généralement la durée du test, les réglages de la chambre, les identifiants des échantillons et toutes les observations. Des enregistrements clairs facilitent le suivi des problèmes, l'amélioration de la conception et le respect des exigences des clients.

Facteurs influençant la précision des tests

Les essais au brouillard salin doivent être menés dans des conditions strictes. Même de petites modifications peuvent avoir un impact significatif sur le résultat et donner des résultats inexacts. Ces facteurs doivent être contrôlés pour garantir des données fiables et reproductibles.

Valeur du pH de la solution saline

Le pH de la solution saline doit rester dans une fourchette spécifique. Pour la pulvérisation saline neutre (NSS), la fourchette est comprise entre 6,5 et 7,2.

Si le pH est trop bas, le test devient plus acide. Cela accélère la corrosion et peut conduire à une défaillance prématurée. S'il est trop élevé, le test devient moins agressif et peut ne pas révéler les revêtements fragiles.

Température et humidité d'essai

La température standard de la chambre pour les NSS est d'environ 95°F (35°C). Cet environnement chaud permet d'accélérer les réactions de corrosion.

L'humidité joue également un rôle. À l'intérieur de la chambre, elle doit être proche de 100%. Si la température ou l'humidité baisse, le test perd de sa précision. La rouille peut apparaître plus lentement ou ne pas apparaître du tout.

Concentration de la solution saline

La concentration en sel est généralement de 5% en poids. Si la solution est trop forte, elle risque d'attaquer la pièce trop rapidement. Si elle est trop faible, elle ne donnera pas de résultats réalistes.

La solution doit être mélangée avec de l'eau désionisée pour éviter toute contamination. Elle doit être bien agitée et filtrée avant d'être utilisée.

Quantité de dépôt de brouillard salin

Le brouillard doit retomber uniformément sur tous les échantillons. La plupart des normes prévoient la collecte de 1,0 à 2,0 ml de brouillard salin par 80 cm² et par heure.

Une pulvérisation trop importante inonde la surface, ce qui fausse les résultats. Une quantité insuffisante retarde la corrosion. Un collecteur situé à l'intérieur de la chambre vérifie régulièrement la quantité.

Méthode par pulvérisation

Le réglage de la buse influe sur la répartition du brouillard salin. Elle doit créer un brouillard fin et régulier. Si le brouillard est trop grossier ou trop dirigé, la couverture est inégale.

La pression de pulvérisation et l'état des buses doivent être vérifiés régulièrement. Une buse usée ou bouchée peut réduire la précision et rendre les résultats peu fiables.

Conclusion

L'essai au brouillard salin est une méthode rapide et fiable pour évaluer l'efficacité d'un revêtement ou d'un traitement de surface à protéger le métal de la corrosion. Il utilise une chambre contrôlée pour simuler des environnements difficiles et salés. Ce test permet d'identifier les points faibles, de comparer les revêtements et de s'assurer que les pièces répondent aux normes de durabilité.

Vous avez besoin de pièces résistantes à la corrosion pour votre prochain projet ? Contactez notre équipe dès aujourd'hui. Nous vous aiderons à sélectionner l'état de surface idéal et à effectuer les tests nécessaires pour atteindre vos objectifs de qualité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.