De nombreux assemblages de tôles rencontrent les mêmes problèmes. Les pièces peuvent être difficiles à assembler, les joints ne tiennent pas toujours bien et les coûts augmentent souvent. Ces problèmes résultent rarement d'erreurs de fabrication. Ils résultent généralement de petits choix de conception effectués trop tôt dans le processus.

Tous les assemblages de tôle commencent par des pièces plates de même épaisseur. Ce simple fait guide chaque étape de la conception. Il affecte les courbes, les trous, les joints et les fixations. Une planification minutieuse à ce stade rend l'assemblage plus solide, plus rapide et moins coûteux. Sans cela, même des oublis mineurs peuvent entraîner des joints fragiles, un mauvais alignement et des travaux de reprise coûteux.

Alors, comment concevoir de meilleurs assemblages de tôle dès le départ ? Les 8 conseils de conception suivants montrent clairement comment améliorer la résistance, faciliter l'assemblage et favoriser une production efficace.

Intégrité structurelle dans la conception

Une conception solide garantit le bon fonctionnement et la longévité de votre produit. Concentrez-vous sur ces deux aspects pour renforcer vos pièces de tôlerie dès le départ.

Appliquer des rayons de courbure appropriés pour éviter les fissures

Lorsque la tôle est trop pliée, la surface extérieure s'étire et la surface intérieure se comprime. Si la surface extérieure s'étire et que la surface intérieure se comprime, la tôle se comprime. rayon de courbure est trop faible pour le matériau choisi, des fissures se forment et affaiblissent la pièce. Une règle générale consiste à utiliser un rayon de courbure égal à l'épaisseur du matériau. Par exemple, une tôle d'acier doux de 1,0 mm d'épaisseur nécessite généralement un rayon de courbure intérieur d'au moins 1,0 mm.

Les courbes aiguës affaiblissent la pièce et réduisent sa fiabilité en cours d'utilisation. La conception avec des rayons de courbure standard correspondant à l'outillage disponible réduit les rebuts, améliore la cohérence et rend la production plus efficace.

Utilisation de nervures, de goussets et de brides pour le renforcement

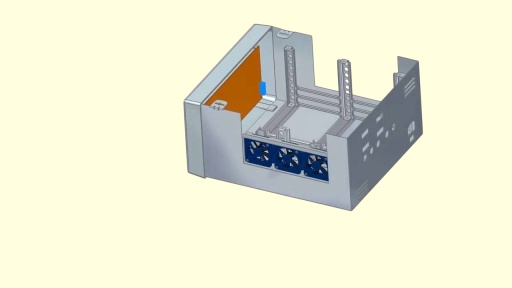

Les tôles plates sans support se plient ou se tordent sous l'effet de la charge. Les caractéristiques de renforcement augmentent la rigidité sans ajouter beaucoup de poids ou de coût. Les nervures sont efficaces pour les grands couvercles, les portes ou les panneaux qui doivent résister aux forces de flexion.

Les goussets renforcent les angles et les joints. Un simple gousset triangulaire dans un joint à 90° aide l'assemblage à supporter une charge plus importante et améliore la durabilité à long terme. Ils sont donc très utiles dans les cadres, les supports ou les boîtiers où les forces se concentrent.

Brides ajoutent à la fois à la solidité et à l'alignement. Un rebord court sur un panneau d'aluminium ou d'acier peut rendre les bords beaucoup plus rigides et servir de repère naturel pour l'assemblage. Cela réduit la déformation et aide les pièces à s'emboîter avec plus de précision.

Caractéristiques facilitant l'assemblage

Une bonne conception rend l'assemblage plus rapide et moins sujet aux erreurs. En vous concentrant sur la façon dont les composants s'assemblent, vous pouvez éviter les retards de production et les défaillances sur le terrain.

Conception pour faciliter le soudage, le rivetage ou la fixation

Les méthodes d'assemblage influencent à la fois la résistance et la vitesse de production. Soudage permet d'obtenir des joints permanents, mais nécessite un accès au chalumeau et de l'espace pour contrôler la chaleur. Des déformations sont possibles si les cordons de soudure sont placés trop près des courbes ou des arêtes. Une bonne règle consiste à laisser au moins 2 à 3 fois l'épaisseur du matériau entre un coude et une ligne de soudure.

Rivets et fixations fonctionnent mieux pour les assemblages qui peuvent avoir besoin d'être entretenus. La standardisation des tailles de fixations sur un produit réduit les changements d'outillage et simplifie l'inventaire. Les trous préperforés améliorent également la précision et la rapidité, car les opérateurs n'ont pas besoin de percer ou de réaligner les pièces pendant la production.

Planification de l'alignement des trous et de l'empilage des tolérances

Les trous mal alignés sont l'un des problèmes les plus courants dans les assemblages de tôle. Même de petits écarts de tolérance peuvent s'accumuler sur plusieurs pièces connectées. Par exemple, une tolérance de ±0,2 mm sur cinq panneaux peut entraîner un désalignement de 1 mm, ce qui est suffisant pour empêcher un ajustement correct.

Les concepteurs doivent prendre en compte l'accumulation des tolérances dès le début. Les trous oblongs ou les trous de dégagement permettent aux pièces de s'ajuster lorsque les tolérances s'accumulent. Les goujons ou les languettes de positionnement permettent un meilleur alignement avant la fixation.

Fabrication et efficacité des processus

Les conceptions efficaces permettent de gagner du temps et de réduire les coûts de production. La simplification des formes et la réduction des étapes supplémentaires permettent aux équipes de fabrication de travailler plus efficacement.

Simplifier les géométries pour réduire les délais de production

Les formes complexes nécessitent davantage d'outillage, de réglages de machines et de main-d'œuvre. Chaque pliage, découpe ou contour supplémentaire ralentit la production. Lorsque cela se produit pour de nombreuses pièces, l'impact total peut être significatif.

Des surfaces planes, des rayons plus grands et moins de courbes facilitent le formage des pièces et réduisent les erreurs. L'utilisation de trous ronds ou carrés au lieu de formes personnalisées dans le poinçonnage CNC réduit également le temps de programmation et évite le recours à un outillage spécial.

Minimiser les opérations secondaires grâce à une conception intelligente

Les opérations secondaires telles que ébavurage, affûtageL'efficacité diminue chaque fois qu'une pièce passe d'une station à l'autre. L'efficacité diminue chaque fois qu'une pièce passe d'une station à l'autre. La conception de découpes nettes, de trous de taille standard et de transitions douces minimise la nécessité d'une finition supplémentaire.

Par exemple, l'utilisation de poinçons de taille standard permet d'éviter un perçage personnalisé par la suite. L'ajout de rayons aux angles vifs réduit les points de contrainte et élimine la nécessité d'un meulage supplémentaire. Dans certains cas, la conception de languettes et de fentes à positionnement automatique permet d'éviter la mise en place de dispositifs de fixation pendant le soudage.

Tolérance et adaptation

Un contrôle raisonnable des tolérances assure la cohérence des assemblages et réduit les retouches. Un bon équilibre garantit un assemblage sans heurts et des performances fiables.

Définition de tolérances réalistes pour les procédés de tôlerie

Les procédés de tôlerie ont des limites naturelles. Découpe au laser peuvent généralement maintenir une précision d'environ ±0,1 mm, tandis que les courbes varient souvent de ±1° à ±2°. Ces valeurs sont typiques de la production et doivent guider les choix de conception. Le fait d'exiger des tolérances plus serrées que ce que le processus permet d'obtenir augmente les coûts sans améliorer la fonction.

Les concepteurs ne doivent appliquer des tolérances serrées que lorsque la fonction l'exige. Par exemple, un trou de goujon peut nécessiter ±0,05 mm, tandis qu'un trou de dégagement de boulon peut tolérer ±0,2 mm. Cette approche permet de concentrer l'inspection et le contrôle de la qualité sur les caractéristiques les plus importantes.

Prévention des écarts et des désalignements dans les assemblages

Même des écarts mineurs de taille de coupe ou d'angle de pliage peuvent entraîner des écarts visibles ou des ajustements médiocres. Une erreur de pliage de 1° dans une bride de 100 mm décale le bord de près de 2 mm, ce qui peut entraîner des problèmes d'alignement lors de l'assemblage. Ces erreurs obligent souvent les opérateurs à ajuster les pièces manuellement, ce qui ralentit la production et augmente le risque de rebut.

Les concepteurs peuvent réduire ces problèmes en intégrant des caractéristiques d'alignement dans les pièces. Les languettes et les fentes guident les pièces en position pendant le soudage ou la fixation. Des trous de dégagement surdimensionnés donnent aux boulons et aux rivets l'espace dont ils ont besoin. Les goupilles de positionnement aident les pièces à s'emboîter correctement avant l'assemblage final.

Conception des trous et des découpes

Des trous et des découpes bien placés rendent les assemblages plus faciles à construire et plus solides à l'usage. Une planification minutieuse de la taille des trous, de l'espacement et des caractéristiques de soutien améliore à la fois la fabricabilité et la durabilité.

Optimisation de la taille des trous et de leur proximité avec les bords

Les trous placés trop près des bords affaiblissent la tôle et augmentent le risque de fissures. Une règle standard consiste à éloigner le centre du trou d'au moins deux fois l'épaisseur du matériau par rapport au bord. Par exemple, la distance minimale dans une tôle de 2 mm doit être de 4 mm.

Le diamètre des trous ne doit pas être inférieur à l'épaisseur de la tôle. Cela permet d'éviter l'usure des outils et les déformations lors du poinçonnage ou de la découpe au laser. Si les trous sont plus petits que ceux recommandés, il peut être nécessaire de procéder à un deuxième perçage, ce qui augmente les coûts et les délais. La conception de trous correspondant aux dimensions standard des poinçons ou des lasers garantit une production plus rapide et plus précise.

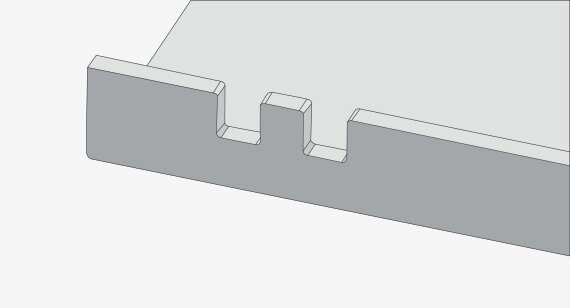

Concevoir des encoches et des languettes efficaces pour l'assemblage

Les encoches et les languettes aident les pièces à se localiser et à s'assembler pendant l'assemblage. Des languettes bien conçues peuvent agir comme des éléments autofixants, réduisant ainsi le besoin de gabarits ou de fixations supplémentaires. Une bonne règle consiste à faire en sorte que la largeur des languettes soit 2 à 3 fois supérieure à l'épaisseur du matériau pour qu'elles restent solides lors de la manipulation et de l'assemblage.

Les encoches doivent éviter les angles internes aigus, qui créent des points de tension. L'ajout d'un petit rayon, d'environ 0,5 à 1 mm, permet de mieux répartir les contraintes et d'améliorer la durabilité à long terme. Pour les assemblages de grande taille, les languettes et les encoches qui s'emboîtent les unes dans les autres guident les pièces en position, ce qui rend l'alignement plus rapide et plus fiable.

Finition de surface et revêtements

Finition de surface affecte à la fois les performances et l'apparence. Une bonne conception tient compte de la façon dont les revêtements modifient les dimensions, la durabilité et l'aspect final.

Préparation au revêtement par poudre, à l'anodisation ou à la métallisation

Chaque procédé de revêtement a sa propre épaisseur et ses propres exigences. Revêtement en poudre ajoute environ 50 à 150 microns (0,05 à 0,15 mm), ce qui peut affecter les ajustements serrés dans les joints et les trous. Les concepteurs doivent laisser un espace suffisant pour éviter les interférences.

Anodisation L'anodisation est courante pour l'aluminium et offre une résistance à la corrosion et une grande dureté. Une couche anodisée typique a une épaisseur de 5 à 25 microns. L'anodisation dure, utilisée pour les pièces lourdes ou aérospatiales, peut atteindre 100 microns et offre une meilleure protection contre l'usure.

PlacageLes revêtements de surface, tels que le zinc ou le nickel, améliorent la conductivité et la protection de la surface. Ces revêtements sont plus fins, généralement de 2 à 25 microns, mais nécessitent des tolérances. Les zones de masquage telles que les points de mise à la terre ou les filetages doivent être planifiées dès le début de la conception.

Concevoir en tenant compte de l'esthétique et de la protection des finitions

Les finitions ne se contentent pas de protéger le métal. Elles façonnent également l'aspect et la sensation d'un produit pour l'utilisateur. Le revêtement par poudre offre de nombreux choix de couleurs et crée une surface lisse et durable. Elle résiste aux rayures et aux dommages causés par les UV, ce qui la rend adaptée à une utilisation en extérieur.

L'anodisation donne un aspect métallique et améliore la résistance à l'usure. Elle peut également être teintée à des fins décoratives. Le placage donne un aspect brillant et poli et peut ajouter des propriétés telles que la conductivité électrique.

Optimisation des coûts

Les conceptions efficaces permettent d'économiser de l'argent sans réduire la qualité. Une planification minutieuse au stade de la conception a souvent l'impact le plus important sur le coût global du projet.

Réduire les déchets de matériaux grâce à l'imbrication et à l'agencement

Les coûts des matériaux représentent une part importante de la production de tôles. L'imbrication, qui consiste à disposer les pièces sur une tôle de manière à maximiser l'utilisation des matériaux, permet de réduire les rebuts. Par exemple, une imbrication soignée peut permettre d'économiser 10-20% de matière première lors de la production de panneaux de taille moyenne.

Les concepteurs doivent éviter les découpes inutiles ou les formes irrégulières qui compliquent l'imbrication. Des formes simples et reproductibles facilitent l'agencement efficace des pièces. Lors de la conception des assemblages, il faut tenir compte de la façon dont les pièces s'emboîtent sur la feuille brute. Cette approche améliore l'efficacité de la découpe laser et du poinçonnage tout en minimisant les restes de matière.

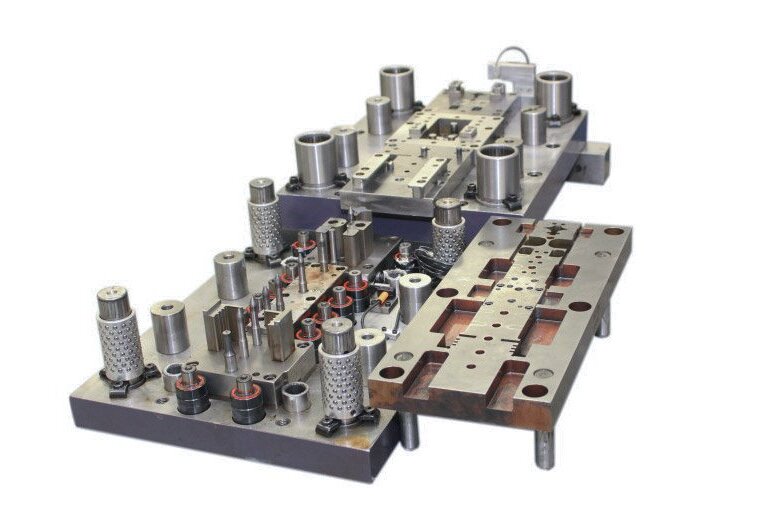

Conception en tenant compte des outils et matrices standard

L'utilisation d'un outillage standard permet de réduire les coûts et les délais. Les poinçons, matrices ou outils de pliage personnalisés augmentent les coûts et ralentissent la production. La conception de pièces adaptées aux matrices de presse plieuse, de poinçonnage ou d'emboutissage standard permet de réduire le temps de préparation et d'éviter les frais d'outillage spécial.

Par exemple, le choix de tailles de trous et de rayons de courbure correspondant à l'outillage disponible élimine le besoin d'opérations secondaires. Les angles, les modèles de trous et les dimensions de brides standard améliorent la cohérence entre les séries de production. Concevoir avec des outils standard permet d'obtenir des résultats fiables tout en maîtrisant les coûts.

Maintenance et accessibilité

Concevoir pour la maintenance permet aux assemblages de rester fonctionnels au fil du temps. Les produits faciles à entretenir durent plus longtemps et sont plus fiables.

Démontage facile pour les réparations et les mises à niveau

Les pièces doivent être faciles à retirer sans endommager les composants environnants. L'utilisation de fixations standard et la mise en place de points d'accès clairs accélèrent le démontage. Par exemple, les panneaux fixés par des vis au lieu de soudures permettent un remplacement sans découpe ni meulage.

Les concepteurs doivent également éviter les composants étroitement imbriqués qui bloquent les outils ou limitent l'accès des mains. Les onglets et les dispositifs d'alignement aident les pièces à se remettre en place lors du remontage, ce qui réduit les erreurs et rend le processus plus fluide.

Conception en vue d'une utilisation et d'un entretien à long terme

La durabilité ne dépend pas seulement du choix des matériaux, mais aussi de la manière dont le produit sera entretenu. L'ajout de renforts là où l'usure est probable, l'espace laissé pour la lubrification et la conception de composants remplaçables prolongent la durée de vie du produit.

Les charnières, les articulations et les fixations sont des points de défaillance courants. Si ces zones sont conçues pour une utilisation répétée et un remplacement facile, les assemblages restent fonctionnels pendant des années. Les conceptions faciles à entretenir réduisent également le coût total de possession pour les utilisateurs finaux, ce qui rend les produits plus fiables et plus attrayants au fil du temps.

Même les meilleures conceptions peuvent se heurter à des problèmes si l'assemblage et la fabricabilité ne sont pas pris en compte dès le départ. Ces huit conseils portent sur des problèmes courants et des solutions pratiques pour rendre les assemblages plus solides, plus faciles à produire et plus fiables.

Pour plus de soutien, vous pouvez nous contacter à Shengen. Partagez votre modèle CAO 3D avec notre équipeNous pouvons examiner votre projet, suggérer des améliorations et vous fournir un devis rapide et pratique.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.