La fabricación de metales supone un reto constante a la hora de unir componentes de forma segura sin soldaduras ni fijaciones. Los ingenieros se enfrentan a menudo a piezas que se aflojan con el tiempo, lo que provoca fallos en los equipos y costosos tiempos de inactividad. Los ajustes por interferencia ofrecen una solución fiable, ya que utilizan diferencias dimensionales calculadas con precisión para crear uniones fuertes y permanentes.

Los ajustes por interferencia funcionan mediante una tensión controlada. El ensamblaje crea una presión uniforme que bloquea las piezas entre sí mediante el diseño de un componente ligeramente más grande que el orificio de acoplamiento. Esta unión mecánica elimina el movimiento, soporta cargas de par elevadas y mantiene la alineación bajo vibraciones y ciclos térmicos severos.

Los matices del ajuste por interferencia pueden ser intrigantes y complejos. Las siguientes secciones le mostrarán exactamente cómo aplicarlos con eficacia.

¿Qué es el ajuste por interferencia?

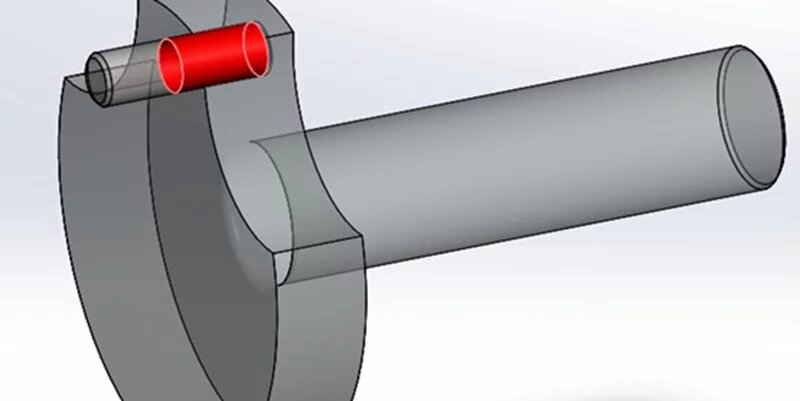

Un ajuste de interferencia, un ajuste a presión o un ajuste por fricción es un método de fijación en el que dos piezas coincidentes están diseñadas para encajar con un solapamiento intencionado. Una vez que los componentes se empujan entre sí, este solapamiento crea un ensamblaje apretado que se mantiene unido por fricción.

La característica clave de un ajuste por interferencia es que las dimensiones de la pieza interior, como un eje, superan las de la pieza exterior, como un orificio. El resultado es una holgura negativa entre los dos componentes.

Los componentes pueden unirse golpeándolos con un martillo o aplicando una fuerza considerable mediante prensas hidráulicas. En el caso de componentes delicados que no deben dañarse durante el montaje, se puede enfriar una pieza para encogerla antes de encajarla. Este método facilita el montaje. Una vez que los componentes vuelven a la temperatura ambiente, se expanden y crean una unión segura conocida como ajuste por contracción.

Tipos de ajustes: Interferencia, holgura y transición

En ingeniería, los ajustes se clasifican en función de la fuerza con la que se unen dos piezas. Los tres tipos principales son:

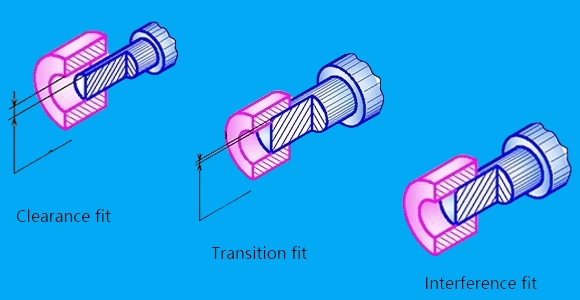

Ajuste de holgura

Este ajuste deja espacio entre las piezas de acoplamiento, lo que permite un movimiento libre. La parte interior es más pequeña que la exterior, lo que garantiza que siempre haya un espacio. Este tipo es ideal para aplicaciones que requieren asamblea y desmontaje.

Ajuste por interferencia

Como se ha descrito anteriormente, este ajuste implica dimensiones superpuestas, con la parte interior mayor que la exterior. Crea una conexión estanca que resiste la separación y es adecuada para aplicaciones en las que la estabilidad y la resistencia son fundamentales.

Ajuste de transición

Este ajuste se sitúa entre los ajustes por holgura y por interferencia. Dependiendo de las variaciones de fabricación, permite una ligera interferencia o una holgura mínima. Los ajustes de transición son útiles en aplicaciones que requieren una alineación precisa pero que permiten cierto movimiento.

El papel de las tolerancias en el ajuste a las interferencias

Las tolerancias son cruciales para determinar lo bien que encajarán dos piezas. Definen los límites aceptables de variación de tamaño de cada componente durante la fabricación. En un ajuste por interferencia, las tolerancias precisas garantizan que los componentes mantengan su solapamiento previsto incluso después de tener en cuenta las imperfecciones de fabricación.

- Estado máximo del material (MMC): Se refiere al escenario en el que las piezas tienen la máxima cantidad de material dentro de los límites especificados.

- Condición Material Mínima (CMM): Por el contrario, representa la condición con la mínima cantidad de material.

Efectos de las propiedades del material en el ajuste por interferencia

Las propiedades de los materiales influyen considerablemente en el rendimiento de los ajustes por interferencia. Los factores clave son:

Elasticidad

Los materiales de alta elasticidad pueden deformarse bajo presión y volver a su forma original, garantizando un ajuste estable. Por el contrario, los materiales con poca elasticidad pueden sufrir deformaciones permanentes si se someten a una fuerza excesiva.

Dureza

La dureza de los materiales afecta a su interacción durante el montaje. Los materiales más duros tienden a crear ajustes más ajustados debido a su resistencia a la deformación. Los materiales más blandos facilitan el montaje, pero pueden desgastarse con el tiempo.

Coeficiente de expansión termal

Los distintos materiales se dilatan y contraen a ritmos diferentes cuando se someten a cambios de temperatura. Durante el montaje, debe tenerse en cuenta esta propiedad para evitar que el ajuste se afloje o se dañe con el tiempo.

Acabado superficial

La textura de las superficies de contacto puede influir en los niveles de fricción durante el montaje. Un acabado más liso puede facilitar el montaje, pero podría provocar deslizamientos si no se diseña correctamente.

Diseñar para adaptarse a las interferencias

El diseño para el ajuste de interferencia es esencial para garantizar unas conexiones fuertes y fiables en los ensamblajes mecánicos. Los ingenieros pueden optimizar el rendimiento y la durabilidad de sus diseños si conocen los cálculos y las consideraciones clave.

Cálculo del ajuste de interferencia para distintos materiales

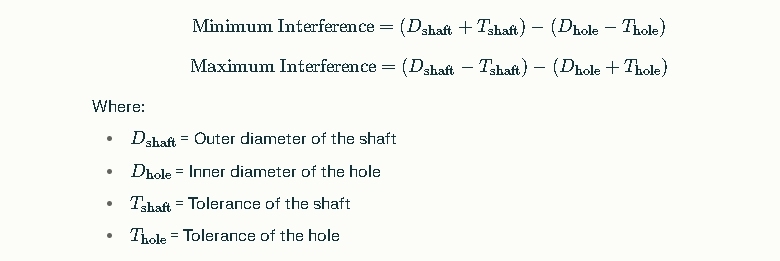

Para calcular el ajuste de interferencia adecuado es necesario conocer a fondo las dimensiones y propiedades de los materiales de los componentes implicados. La interferencia se define como la diferencia entre el diámetro máximo del eje y el diámetro mínimo del orificio.

Los ingenieros suelen hacer referencia a normas establecidas como ASME/ANSI B4.1 para realizar cálculos precisos, que proporciona directrices para diversos tipos de ajustes, incluidas las interferencias.

Para determinar la interferencia necesaria, es esencial tener en cuenta factores como:

- Propiedades del material: Los distintos materiales presentan diferentes módulos elásticos y coeficientes de dilatación térmica, lo que influye en su comportamiento ante las variaciones de carga y temperatura.

- Tolerancias dimensionales: Las tolerancias de ambos componentes deben estar claramente definidas para garantizar que el ensamblaje consiga el ajuste deseado sin necesidad de aplicar una fuerza excesiva ni correr el riesgo de sufrir daños.

Entre las fórmulas habituales utilizadas en estos cálculos se incluyen:

Consideraciones clave al diseñar el ajuste a las interferencias

Hay que tener en cuenta varias consideraciones críticas a la hora de diseñar los ajustes por interferencia:

- Requisitos de carga: Es imperativo determinar las cargas y los pares a los que se enfrentará la junta durante su funcionamiento.

- Condiciones ambientales: Deben tenerse en cuenta factores como las fluctuaciones de temperatura, la humedad y la posible corrosión, ya que pueden afectar significativamente a las propiedades del material y a la integridad del ajuste con el paso del tiempo.

- Proceso de montaje: Es necesario evaluar a fondo los métodos de montaje disponibles. Algunos componentes pueden requerir calentamiento o enfriamiento para facilitar el montaje, mientras que otros pueden necesitar una fuerza considerable para lograr un ajuste adecuado.

- Acabado de la superficie: La rugosidad de las superficies de contacto puede afectar a la fricción durante el montaje. Por lo general, un acabado más liso facilita el montaje, pero requiere una cuidadosa consideración en cuanto a la resistencia al deslizamiento.

- Acumulación de tolerancia: Es fundamental analizar cómo interactúan las tolerancias de cada pieza en el conjunto. Garantizar que las tolerancias acumuladas se mantienen dentro de límites aceptables es esencial para conservar la integridad del ajuste.

Técnicas de fabricación para lograr el ajuste a la interferencia

Las técnicas de fabricación para lograr el ajuste por interferencia son vitales para garantizar ensamblajes resistentes y fiables en diversas aplicaciones. El estudio de estos métodos revela estrategias eficaces para optimizar el rendimiento y aumentar la durabilidad.

Métodos para crear un ajuste de interferencia

Un ajuste por interferencia implica varios métodos adaptados a diferentes aplicaciones y propiedades de los materiales. Las principales técnicas son:

- Ajuste a presión: Este método utiliza una prensa hidráulica o una fuerza mecánica para introducir un eje más grande en un orificio más pequeño. La interferencia resultante crea un ajuste hermético debido a la deformación de los materiales en las superficies de contacto.

- Ajuste por contracción: Esta técnica utiliza la expansión y contracción térmicas para lograr un ajuste de interferencia. Un componente se calienta para expandirlo, mientras que el otro se enfría para contraerlo. Una vez ensamblados los componentes, vuelven a la temperatura ambiente, con lo que se consigue un ajuste seguro a medida que se normalizan.

- Ajuste de conducción: Este método utiliza fuerzas de ensamblaje más elevadas que el montaje a presión, y a menudo requiere técnicas de prensado en caliente o en frío.

Press Fits vs. Shrink Fits: Diferencias y aplicaciones

Aunque tanto los ajustes a presión como los ajustes por contracción son tipos de ajustes por interferencia, difieren significativamente en su aplicación y metodología:

| Característica | Ajustes de prensa | Ajustes por contracción |

|---|---|---|

| Método de montaje | Se consigue mediante fuerza mecánica | Se consigue mediante expansión/contracción térmica |

| Requisito de fuerza | Requiere mucha fuerza durante el montaje | Requiere menos fuerza gracias a la holgura temporal |

| Deformación del material | Puede provocar deformaciones elásticas o plásticas | Minimiza la deformación aprovechando las propiedades térmicas |

| Aplicaciones Típicas | Rodamientos, bujes, engranajes | Ejes ferroviarios, neumáticos, conjuntos de alto rendimiento |

Cómo garantizar un ajuste y una funcionalidad adecuados

Garantizar un ajuste y una funcionalidad adecuados con los ajustes por interferencia requiere prestar especial atención a varias prácticas clave.

En primer lugar, calcule con precisión la interferencia necesaria basándose en las propiedades de los materiales y las dimensiones de los componentes. A continuación, tenga en cuenta factores como los requisitos de carga, las condiciones ambientales y las tolerancias para lograr el ajuste deseado.

La alineación durante el montaje es fundamental. Una alineación incorrecta puede generar tensiones excesivas y provocar fallos en los componentes. Utilice herramientas y dispositivos adecuados para mantener la alineación durante todo el proceso de montaje. Además, la aplicación de un lubricante adecuado puede reducir la fricción, facilitando el ajuste deseado sin riesgo de daños.

Por último, tras el montaje se realizan pruebas exhaustivas para verificar que el ajuste cumple las expectativas de rendimiento. Esto puede implicar la medición de las dimensiones y la inspección de cualquier signo de desgaste o desalineación.

Conclusión

Comprender y aplicar los ajustes de interferencia es crucial para garantizar la resistencia y fiabilidad de los conjuntos mecánicos. En esta guía se han tratado los principios del ajuste por interferencia, incluidos los métodos para calcular las dimensiones necesarias, la importancia de las propiedades de los materiales y las mejores prácticas para lograr un ajuste adecuado durante el montaje.

Contáctenos si desea mejorar sus procesos de montaje o necesita ayuda con aplicaciones de ajuste por interferencia.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.