Los fabricantes suelen tener dificultades para unir piezas metálicas de forma eficaz y fiable. Los métodos de soldadura tradicionales pueden ser lentos, costosos y requieren operarios altamente cualificados. La soldadura por resistencia eléctrica (ERW) ofrece una solución a estos retos. Este proceso combina velocidad, precisión y rentabilidad para diversas aplicaciones de unión de metales.

La soldadura eléctrica por resistencia es un proceso que une piezas metálicas haciendo pasar una corriente eléctrica a través de ellas mientras se aplica presión. La resistencia a esta corriente genera calor, que funde el metal en los puntos de contacto. Al enfriarse, el metal fundido forma una unión sólida entre las piezas.

¿Siente curiosidad por saber cómo funciona en la práctica la soldadura ERW? Exploremos los detalles de esta técnica de soldadura. Veremos sus aplicaciones, ventajas y por qué es el método preferido de muchas industrias.

Tipos de soldadura eléctrica por resistencia

La soldadura por resistencia eléctrica se presenta en varias formas. Cada tipo tiene sus propias aplicaciones y ventajas.

Soldadura por puntos

Definición y aplicaciones de la soldadura por puntos

Soldadura de punto Une chapas metálicas en puntos específicos. Utiliza electrodos de cobre para aplicar presión y hacer pasar una corriente eléctrica a través del metal. El calor generado funde el metal, creando un cordón de soldadura cuando se enfría. Este método se utiliza mucho en la fabricación de automóviles, electrodomésticos y electrónica.

Ventajas fundamentales de la soldadura por puntos

La soldadura por puntos ofrece varias ventajas. Es rápida, lo que la hace ideal para grandes volúmenes de producción. El proceso se automatiza fácilmente, lo que mejora la uniformidad y la eficacia. Las soldaduras por puntos son sólidas y limpias, y apenas requieren acabado. Este método funciona bien con diversos metales, como el acero, el aluminio y las aleaciones de níquel.

Soldadura por costura

¿Qué es la soldadura por costura?

La soldadura por puntos es una versión continua de la soldadura por puntos. Utiliza electrodos en forma de rueda que ruedan a lo largo de la junta, creando una serie de puntos de soldadura superpuestos. El resultado es un cordón de soldadura largo y continuo. Dependiendo de la aplicación, el proceso puede ser intermitente o continuo.

Usos típicos de la soldadura por costura

La soldadura por costura brilla en aplicaciones que requieren juntas largas y estancas. Suele utilizarse para fabricar depósitos de combustible, bidones y tuberías. La industria alimentaria utiliza la soldadura por costura para latas y recipientes. También se encuentra en la fabricación de radiadores e intercambiadores de calor. La soldadura por costura proporciona uniones sólidas y fiables para productos que deben ser estancos al agua o al aire.

Soldadura por proyección

Diferencias entre la soldadura por proyección y otros métodos

Soldadura por proyección se distingue de otros métodos ERW. Utiliza zonas elevadas, o salientes, en una de las piezas. Estos salientes concentran la corriente y la presión de soldadura. Cuando fluye la corriente, los salientes se colapsan, formando la soldadura. Esta técnica permite controlar con precisión el tamaño y la ubicación de la soldadura.

Industrias habituales que utilizan la soldadura por proyección

La industria del automóvil depende en gran medida de la soldadura por proyección, que se utiliza para fijar tuercas, pernos y espárragos a chapas metálicas. El sector de la electrónica la utiliza para conexiones de baterías y componentes menores. asamblea. Los fabricantes de electrodomésticos emplean la soldadura por proyección para piezas internas y cierres. También es común en la producción de interruptores y transformadores eléctricos.

Soldadura Flash

Explicación del proceso de soldadura por chispa

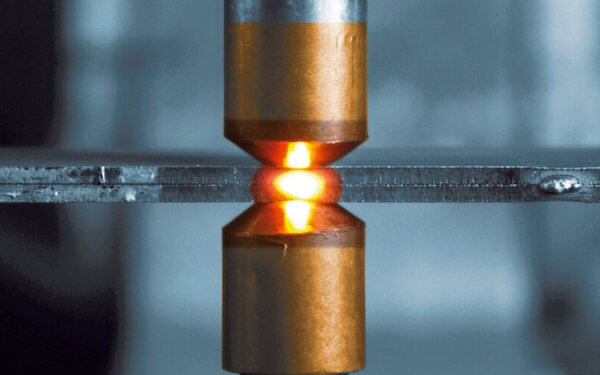

La soldadura flash es un proceso ERW único. Consiste en juntar dos piezas metálicas bajo presión. Una corriente elevada pasa por el punto de contacto, creando un calor intenso. Este calor hace que el metal se funda y se desprenda. Las piezas se juntan a la fuerza mientras se produce el destello, formando una soldadura sólida en toda la sección transversal.

Dónde es más eficaz la soldadura por chispa

La soldadura flash destaca en la unión de piezas grandes y simétricas. Es ideal para soldar raíles de ferrocarril, crear tuberías continuas y fabricar ejes de automóviles. La industria aeroespacial utiliza la soldadura flash para piezas de motores a reacción. También resulta práctica para unir metales distintos, por lo que es muy valiosa en la fabricación especializada.

Soldadura por resistencia de alta frecuencia (HFRW)

Panorama del HFRW

La HFRW utiliza corrientes eléctricas de alta frecuencia para crear soldaduras. La alta frecuencia concentra el calor en la superficie del metal. Esto permite una soldadura rápida y eficaz sin calentar toda la pieza. HFRW produce soldaduras limpias y estrechas con zonas mínimas afectadas por el calor.

Aplicaciones de HFRW en la fabricación de tuberías

El HFRW es un método habitual en la fabricación de tubos. Crea costuras longitudinales en tubos de acero. El proceso puede soldar tubos a alta velocidad, lo que lo hace ideal para la producción en masa. El HFRW produce tubos con cordones de soldadura internos y externos lisos, lo que es crucial para aplicaciones de petróleo y gas, transporte de agua y soporte estructural.

Cómo funciona la soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica (ERW) es un proceso fascinante que combina principios eléctricos y mecánicos. Examinemos su funcionamiento y sus elementos clave.

La ciencia de la soldadura por resistencia eléctrica

La ERW se basa en un concepto sencillo pero poderoso: la resistencia eléctrica. Cuando una corriente eléctrica fluye por un conductor, encuentra resistencia, lo que genera calor. En ERW, utilizamos este calor para fundir y unir metales. El proceso concentra la corriente en el punto de contacto entre las piezas metálicas, creando una zona de calor localizado perfecta para la soldadura.

Comprender la generación de calor en ERW

La generación de calor en el ERW se basa en el calentamiento Joule. Cuando la corriente atraviesa el metal, encuentra resistencia. El calor producido depende de la corriente, la resistencia y el tiempo. Controlando estas variables, los soldadores pueden alcanzar la temperatura precisa para distintos metales y espesores. El calor funde el metal en la unión, creando un baño de soldadura que se solidifica en una fuerte unión.

El papel de la presión en los procesos ERW

La presión desempeña un papel crucial en la ERW. Tiene dos objetivos principales. En primer lugar, garantiza un buen contacto entre las piezas metálicas, lo que es esencial para el flujo de corriente y la generación de calor. En segundo lugar, la presión ayuda a expulsar las impurezas y los óxidos de la zona de soldadura.

Equipos críticos utilizados en ERW

ERW se basa en equipos especializados para lograr resultados precisos. Los principales componentes son:

- Fuente de alimentación: Proporciona la corriente eléctrica necesaria para soldar.

- Electrodos: Conduce corriente a las piezas y aplica presión.

- Sistema de control: Gestiona el flujo de corriente, el tiempo y la aplicación de presión.

- Sistema de refrigeración: Evita el sobrecalentamiento del equipo y las piezas de trabajo.

- Calendario: Sujete las piezas en su sitio durante la soldadura.

Materiales adecuados para la soldadura eléctrica por resistencia

La soldadura eléctrica por resistencia (ERW) es versátil en cuanto a materiales. Sin embargo, no todos los metales son igualmente adecuados para este proceso. Veamos qué materiales funcionan mejor con ERW y por qué.

Metales que pueden soldarse con ERW

El ERW funciona bien con diversos metales. El acero es el más común, pero hay otras opciones. Otros materiales adecuados son:

- Acero con bajo contenido de carbono

- Acero inoxidable

- Aleaciones de níquel

- Aleaciones de aluminio

- Aleaciones de cobre

- Aleaciones de titanio

El factor crítico es la resistividad eléctrica. Los metales con una resistividad moderada son los que mejor funcionan. Generan suficiente calor para soldar sin requerir una corriente excesiva.

Ventajas de utilizar acero en ERW

El acero es el material preferido para el ERW. Ofrece varias ventajas:

- Propiedades eléctricas constantes

- Buena conductividad térmica

- Alta resistencia tras la soldadura

- Amplia disponibilidad

- Relación coste-eficacia

La resistencia eléctrica del acero es ideal para la soldadura ERW. Genera calor eficazmente en el punto de soldadura, lo que da como resultado soldaduras fuertes y fiables. Pueden soldarse distintos grados de acero para adaptarse a diversas aplicaciones.

Ventajas de la soldadura por resistencia eléctrica

Alta eficiencia y velocidad

- Realiza soldaduras en segundos, lo que permite altos índices de producción

- Ideal para operaciones de fabricación en serie

- Los sistemas automatizados realizan soldaduras continuas con un tiempo de inactividad mínimo

- Reduce los costes laborales y aumenta la productividad global

Distorsión mínima del material

- Produce soldaduras con zonas afectadas por el calor más pequeñas que muchos otros métodos.

- El calentamiento localizado minimiza la distorsión en el material circundante

- Crucial para mantener la integridad de las piezas de paredes finas

- Se requiere menos procesamiento posterior a la soldadura, lo que ahorra tiempo y recursos

Eficiencia energética en el proceso de soldadura

- Utiliza eficazmente la energía eléctrica generando calor directamente en el punto de soldadura

- Minimiza el derroche de energía en comparación con los métodos que calientan superficies más grandes

- Requiere menos energía total que otras técnicas de soldadura

- Menores costes de explotación y menor impacto ambiental

Rentabilidad de los REG para la producción a gran escala

- Los costes iniciales de preparación se compensan con la velocidad y la eficacia en la producción de grandes volúmenes

- Menores costes laborales gracias al alto nivel de automatización posible

- Permite utilizar materiales más finos en algunas aplicaciones, lo que reduce los gastos en materias primas.

- La precisión minimiza los desechos y las repeticiones, reduciendo aún más los costes de producción

Retos y limitaciones de la soldadura por resistencia eléctrica

Limitaciones de espesor de los materiales soldables

- Más adecuado para materiales de grosor fino a medio, normalmente hasta 3 mm

- Dificultad para soldar materiales más gruesos debido a los mayores requisitos de potencia.

- Puede producirse un calentamiento desigual en las piezas más gruesas, lo que da lugar a soldaduras irregulares.

- Puede requerir métodos de soldadura alternativos para aplicaciones pesadas

Posibles problemas con la calidad de la soldadura

- Riesgo de fusión incompleta si los parámetros de soldadura no están correctamente ajustados

- Posibilidad de defectos internos no visibles en la superficie

- Susceptibilidad a la contaminación por óxidos superficiales o revestimientos

- Dificultades para lograr una calidad de soldadura homogénea en cordones largos

Preparación necesaria previa a la soldadura

- Requiere superficies limpias y sin óxido para una calidad de soldadura óptima

- Puede ser necesario desengrasar o limpiar químicamente las piezas de trabajo

- La alineación precisa de las piezas es fundamental para el éxito de la soldadura

- La posible necesidad de equipos especializados de fijación o posicionamiento

Mantenimiento de equipos ERW

- Inspección periódica y sustitución de las ruedas de electrodos o puntas de contacto

- Calibración periódica de los parámetros de soldadura para mantener la coherencia

- Limpieza y mantenimiento de los sistemas de alimentación y control

- Posible tiempo de inactividad para reparar o ajustar los equipos

Conclusión

La soldadura eléctrica por resistencia es un método potente y eficaz para unir metales. Ofrece velocidad, precisión y rentabilidad, por lo que es ideal para muchas aplicaciones de fabricación. Aunque la soldadura por resistencia eléctrica tiene limitaciones en cuanto al grosor del material y requiere una preparación cuidadosa, sus ventajas a menudo superan estos retos. El ERW sigue evolucionando a medida que avanza la tecnología, ampliando sus capacidades y aplicaciones en todos los sectores.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cuál es la diferencia entre la soldadura ERW y la soldadura por arco?

La soldadura ERW utiliza la resistencia eléctrica para generar calor, mientras que la soldadura por arco crea un arco eléctrico entre un electrodo y la pieza. La soldadura ERW es más rápida y más adecuada para materiales finos, mientras que la soldadura por arco maneja materiales más gruesos y ofrece más versatilidad en los tipos de unión.

¿Se pueden soldar todos los metales mediante soldadura por resistencia eléctrica?

No todos los metales son aptos para el ERW. Funciona mejor con metales que tienen una resistencia eléctrica moderada, como el acero. Algunos metales no férreos pueden soldarse, pero requieren técnicas especiales. Los metales muy conductores, como el cobre puro, son difíciles de soldar con ERW.

¿Cómo influye la ERW en la eficiencia de la producción de la industria automovilística?

La soldadura ERW aumenta considerablemente la eficacia de la producción de automóviles. Permite soldar paneles y componentes de la carrocería de forma rápida y automatizada. La velocidad y la uniformidad de la soldadura ERW permiten producir grandes volúmenes, lo que reduce el tiempo de montaje y los costes de mano de obra, al tiempo que mantiene la calidad.

¿Cuál es la tensión de la soldadura por resistencia eléctrica?

El voltaje para ERW varía en función de la aplicación específica y del grosor del material. Normalmente, oscila entre 4 y 12 voltios. Sin embargo, la corriente es más crítica en el ERW, oscilando entre 1.000 y 100.000 amperios. La combinación de baja tensión y alta corriente es vital para la eficacia del ERW.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.