¿Necesita un proceso de fabricación que pueda crear con eficacia componentes sin juntas, de alta resistencia y ligeros? Muchas industrias se enfrentan al reto de producir piezas complejas y duraderas sin comprometer la calidad ni el coste. A menudo, los métodos tradicionales se quedan cortos a la hora de conformar formas complejas o mantener la integridad de los materiales, lo que conlleva mayores gastos y retrasos en la producción.

La embutición profunda es un método fiable para dar a las chapas formas precisas y huecas con una resistencia excepcional y un desperdicio mínimo, lo que la hace ideal para diversas aplicaciones. Veamos cómo funciona este proceso, sus ventajas y por qué está tan extendido.

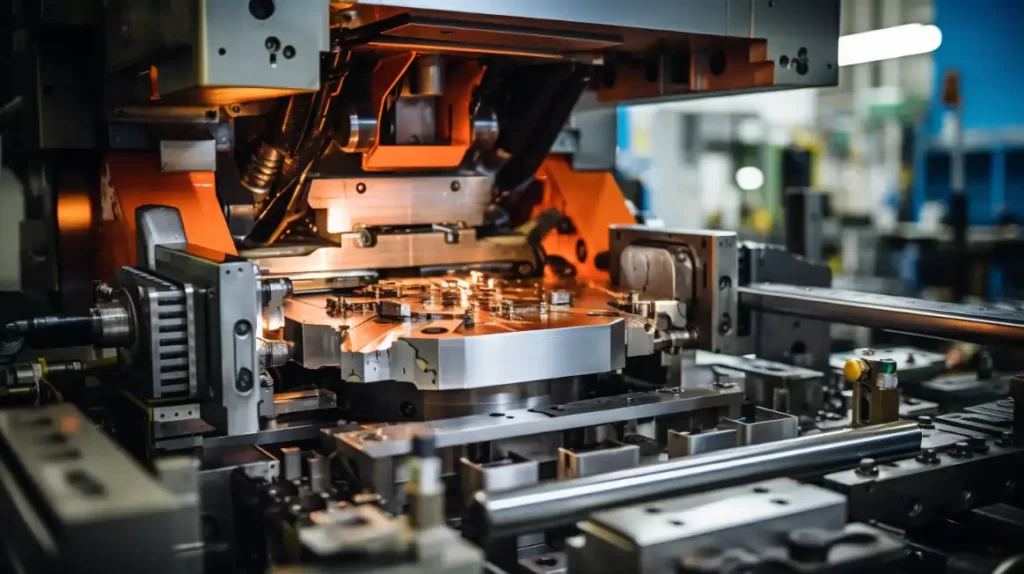

Visión general del proceso de embutición profunda

La embutición profunda es una técnica vital en la fabricación moderna, que permite crear componentes metálicos duraderos y sin juntas. Comprender su proceso, materiales y herramientas es clave para lograr precisión y eficiencia.

¿Qué es la embutición profunda?

La embutición profunda transforma la chapa plana en formas huecas tridimensionales mediante un proceso de conformado mecánico. Cuando la profundidad de la pieza embutida supera su diámetro, se califica de embutición profunda.

Un punzón introduce una pieza metálica en la cavidad de una matriz manteniendo el grosor del material. El proceso crea piezas uniformes y sin juntas con esquinas suaves y redondeadas para productos que van desde componentes de automoción hasta fregaderos de cocina.

Componentes clave

- Ponche: Forma el interior empujando el metal

- Morir: Determina la forma externa con una cavidad ligeramente más ancha que el punzón

- Soporte en blanco: Aplica presión para evitar las arrugas

- Metal en bruto: El material de partida de la hoja plana

Selección de materiales

La elección del material influye significativamente en los índices de éxito. Los materiales más comunes son:

- Aluminio

- Acero inoxidable

- Latón

- Cobre

Funciones clave de las matrices de embutición profunda

- Dar forma al material: La matriz determina la geometría externa de la pieza acabada guiando el material a medida que fluye hacia la cavidad.

- Control del flujo de materiales: Una holgura adecuada de la matriz garantiza un movimiento suave del metal, minimizando defectos como arrugas o desgarros.

- Garantizar la precisión dimensional: La geometría de la matriz mantiene el grosor uniforme y las dimensiones precisas del producto final.

- Reducción de defectos: Características como los radios de entrada y los sistemas de lubricación ayudan a evitar el adelgazamiento excesivo, la rotura o el rayado de la superficie.

Cómo funciona la embutición profunda?

El proceso de embutición profunda consta de varios pasos. A continuación se enumeran los pasos clave:

Paso 1: Corte y colocación de troqueles

El proceso comienza cortando una pieza metálica plana de una plancha de material más grande. A continuación, esta pieza en bruto se coloca cuidadosamente sobre la cavidad de la matriz.

Paso 2: Sujeción

Un portapuntas o portapuntas aplica una presión controlada para fijar la pieza en bruto.

Paso 3: Estiramiento dentro del troquel

El punzón desciende, forzando la pieza en bruto dentro de la cavidad de la matriz. El material fluye radialmente hacia el interior mientras se estira sobre los radios del punzón y la matriz.

Durante esta fase, la pestaña se contrae y la pieza en bruto se transforma en una forma hueca con el fondo, las paredes y la pestaña definidos.

Paso 4: Retirada de la pieza

Una vez finalizado el conformado, el punzón se retrae y un mecanismo eyector empuja la pieza acabada fuera de la cavidad de la matriz.

A continuación, la pieza se envía a otros procesos de acabado, como el recorte o la limpieza, para conseguir unas dimensiones y una calidad de superficie precisas.

Tipos de operaciones de embutición profunda

Las operaciones de embutición profunda varían en complejidad, desde procesos sencillos de una sola etapa hasta intrincadas secuencias de varias etapas que crean formas complejas.

Sorteo único vs. Sorteo múltiple

Las operaciones de embutición simple crean piezas cuando la relación profundidad-diámetro es inferior a 2:1. Este método funciona bien para formas sencillas que pueden formarse en una sola operación, como vasos poco profundos o recipientes básicos.

Las operaciones de extracción múltiple se hacen necesarias cuando:

- La profundidad de la pieza es superior al doble de su diámetro

- Se requieren geometrías complejas

- La reducción total supera los límites materiales

Embutición profunda multietapa

La embutición multietapa implica una serie de operaciones progresivas para conseguir la forma final. Algunas piezas pueden requerir hasta 15 o más operaciones de embutición para alcanzar las dimensiones deseadas.

Principales ventajas de la embutición profunda

La embutición profunda es un proceso de conformado de metales de primer orden, que ofrece resultados excepcionales en múltiples aspectos de la fabricación.

Eficacia de producción de grandes volúmenes

Una vez configurado el utillaje, la embutición profunda permite una producción rápida y automatizada con un tiempo de inactividad mínimo.

Alta precisión y coherencia

El proceso estable produce variaciones dimensionales mínimas, garantizando resultados precisos y repetibles que cumplen estrictos requisitos de control de calidad.

Rentabilidad para formas complejas

El proceso minimiza el desperdicio de material al utilizar la mayor parte de la chapa. Tras la inversión inicial en utillaje, los costes de producción siguen siendo bajos.

Resistencia y durabilidad

El metal se endurece durante la embutición, lo que mejora su integridad estructural.

Cuándo utilizar la embutición profunda?

La embutición profunda destaca en situaciones de fabricación específicas en las que la precisión, la eficacia y la calidad son primordiales.

Requisitos de gran volumen

La embutición profunda resulta muy rentable cuando se producen grandes cantidades de piezas. Una vez configurado el utillaje, el proceso ofrece tiempos de ciclo rápidos y capacidad de producción continua.

Geometrías complejas

El proceso es óptimo para crear:

- Formas huecas sin soldadura

- Piezas con extremos cerrados

- Componentes que requieren una construcción estanca

- Diseños axisimétricos

Especificaciones

El proceso es más apropiado cuando:

- La profundidad de la pieza supera su radio

- Se requiere un espesor de pared uniforme

- Se necesita una gran integridad estructural

Consideraciones económicas

La embutición profunda es más económica cuando:

- Volúmenes de producción superiores a 10.000 piezas

- Se prevé una producción a largo plazo

- Las formas complejas requerirían múltiples operaciones con otros métodos

Causas y prevención de defectos comunes

Los defectos en la embutición profunda pueden comprometer la calidad y la eficacia del producto, pero conocer sus causas es el primer paso para prevenirlos. Analicemos los problemas más comunes y las soluciones prácticas para resolverlos.

Arrugas

Causas: Las arrugas se producen debido a tensiones de compresión en el brida o lateral durante la embutición profunda. Entre los factores se incluyen la baja presión del portapiezas, el flujo excesivo de material, el radio inadecuado de la matriz y la fricción desigual.

Prevención:

- Aplique una presión óptima en el soporte de la pieza en bruto para controlar el flujo de material.

- Utilizar un diseño de matriz con radios adecuados para equilibrar la distribución de tensiones.

- Asegurar una lubricación adecuada para reducir la fricción.

- Optimice la geometría y el grosor de la pieza en bruto para minimizar el exceso de material.

Adelgazamiento y desgarro

Causas: El adelgazamiento y el desgarro son el resultado de esfuerzos de tracción excesivos, especialmente en esquinas o bordes, donde el estiramiento del material es extremo. Un mal diseño de la matriz o una lubricación inadecuada pueden agravar estos problemas.

Prevención:

- Utilizar geometrías de matriz más blandas para distribuir la tensión uniformemente.

- Optimice la fuerza de sujeción de la pieza en bruto para evitar un estiramiento excesivo.

- Aplique una lubricación de alta calidad para reducir la fricción y el desgaste.

- Ajustar los ratios de reducción para mantenerse dentro de los límites del material.

Defectos en la superficie

Causas: Los defectos superficiales, como arañazos o marcas de herramientas, se producen por la fricción entre las superficies de la pieza en bruto y la herramienta o por una manipulación inadecuada de los materiales.

Prevención:

- Mantener lisas las superficies de la matriz y el punzón mediante pulido o tratamientos superficiales.

- Utilice lubricantes adecuados para minimizar la fricción por contacto.

- Inspeccionar y mantener regularmente el utillaje en busca de desgaste o daños.

Oído

Causas: Las orejas se producen debido a la anisotropía de la estructura del grano del material, que provoca un alargamiento desigual durante el conformado. Se forman picos (espigas) a lo largo de los bordes de la pieza estirada.

Prevención:

- Utilizar materiales con estructuras de grano uniforme para reducir la anisotropía.

- Ajuste la orientación de la pieza en bruto con respecto a la dirección de laminado para conseguir un alargamiento equilibrado.

- Recorte el material sobrante después del trazado para eliminar las orejas de forma eficaz.

Cálculos de embutición profunda en la fabricación de chapas metálicas

Los cálculos precisos son cruciales en una embutición profunda para garantizar una utilización adecuada del material, minimizar los defectos y lograr las dimensiones deseadas de la pieza. A continuación encontrará una guía paso a paso para calcular el tamaño de los componentes embutidos.

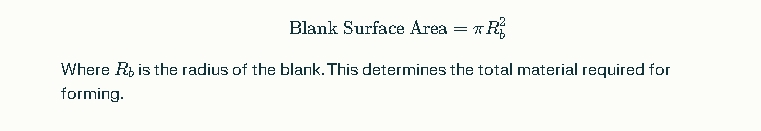

Cálculo de tamaño

Paso 1: Cálculo de la superficie

El primer paso consiste en calcular la superficie de la pieza en bruto. Para una pieza circular, la fórmula es:

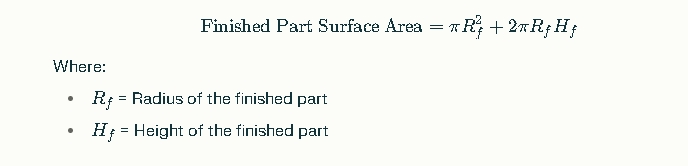

Paso 2: Cálculo de la superficie de la pieza acabada

A continuación, calcule la superficie de la pieza acabada (por ejemplo, un vaso cilíndrico). La fórmula es:

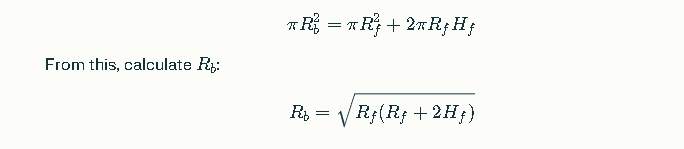

Paso 3: Igualar las dos superficies

Iguale la superficie de la pieza en bruto a la de las piezas acabadas para garantizar un uso adecuado del material. Esta relación garantiza un desperdicio mínimo y un dimensionamiento preciso de las piezas en bruto:

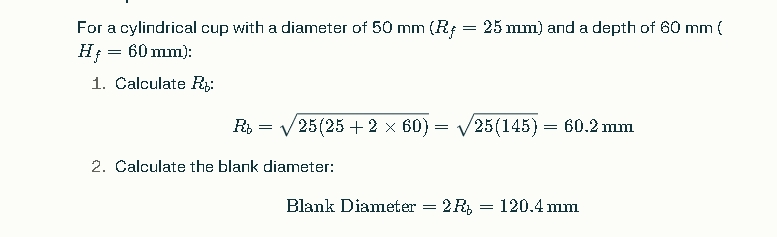

Ejemplo de cálculo

Consideraciones adicionales

- Ratio de reducción de consumo (DRR): Determina cuántas etapas de dibujo son necesarias. Por ejemplo, si DRR es 0,5, cada etapa reduce el diámetro a la mitad hasta alcanzar el tamaño final.

- Grosor del material: Asegúrese de que el grosor se mantiene constante durante los cálculos para evitar desgarros o arrugas.

Procesos alternativos

Cuando la embutición profunda no es lo ideal, los procesos alternativos de conformado de metales, como el hidroconformado, el hilado y la fabricación, pueden ofrecer ventajas únicas.

hidroformado

El hidroconformado utiliza fluidos a alta presión para dar formas complejas a chapas o tubos metálicos. Destaca en la producción de piezas ligeras y sin juntas con geometrías complejas.

Girar

La hilatura de metales consiste en conformar chapas metálicas sobre un mandril giratorio mediante rodillos. Este proceso es ideal para piezas axisimétricas, como cúpulas o conos.

Fabricación

La fabricación combina corte, flexión, soldaduray ensamblando para crear piezas a partir de materias primas. Es muy versátil, pero requiere más mano de obra que otros métodos.

Conclusión

La embutición profunda es un método fiable y eficaz para producir componentes metálicos sin soldadura de alta calidad. Su precisión, rentabilidad y versatilidad lo convierten en la opción preferida de muchos sectores.

¿Quiere explorar la embutición profunda en su próximo proyecto? Contáctenos hoy mismo para hablar de sus requisitos y recibir asesoramiento experto adaptado a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.