Muchos fabricantes luchan con piezas complejas que tienen formas o curvas cambiantes. Los métodos de torneado estándar suelen dejar escalones o superficies rugosas. Estos problemas pueden dar lugar a un aumento de las repeticiones, plazos de entrega más largos y costes adicionales. El torneado de contornos resuelve estos problemas. Le permite crear formas suaves y fluidas en un torno con un acabado manual mínimo.

Si desea crear piezas con curvas suaves o formas complejas, el torneado de contornos puede ayudarle a conseguirlo. Vea a continuación cómo funciona y por qué es importante.

Qué es el giro de contorno?

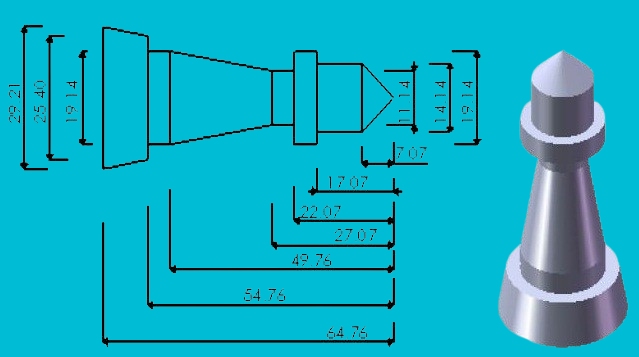

El torneado de contornos es un proceso de torno en el que la herramienta de corte se mueve en los ejes X y Z simultáneamente. Este movimiento multieje permite a la herramienta seguir una trayectoria curva o angular específica. El objetivo es crear formas suaves, como arcos, bordes redondeados o perfiles inclinados, en una pieza giratoria.

A diferencia del torneado recto, en el que la herramienta realiza cortes sencillos a lo largo de un solo eje, el torneado de contornos permite geometrías más complejas. La forma de la pieza final depende de cómo se programe la trayectoria de la herramienta.

Este método es especialmente eficaz para piezas que tienen diámetros cambiantes, como árboles de levas, boquillas o conectores personalizados. Suele realizarse con tornos CNC para mejorar el control y la precisión.

¿Cómo funciona el torneado de contornos?

El torneado de contornos sigue un proceso sencillo para garantizar resultados precisos. Así es como funciona en la práctica.

Paso 1: Preparación de la pieza

Comience con una materia prima cilíndrica, a menudo una barra redonda o una pieza en bruto forjada, que se corta ligeramente más larga que la longitud final de la pieza (normalmente con 2-5 mm adicionales para el refrentado y la sujeción). Monte la pieza de forma segura en un mandril de tres o cuatro mordazas, garantizando la concentricidad adecuada.

Limpie la superficie con un desengrasante o disolvente de base alcohólica para eliminar aceites u oxidación. Para piezas de alta precisión, es esencial comprobar la rectitud utilizando un reloj comparador o bloques en V.

Paso 2: Selección y configuración de la herramienta

Seleccione una herramienta de corte que se ajuste a la forma deseada. El tamaño, la forma y el recubrimiento de la punta de la herramienta deben coincidir con el material y el tipo de acabado deseado. Por ejemplo, utilice una herramienta con un radio de punta de 0,4 mm a 0,8 mm para trabajos de contorno generales.

Instale la herramienta en el portaherramientas y sitúela en la línea central de la máquina. Utilice un alineador de herramientas o alinéela manualmente. Mantenga la herramienta corta y sólida para reducir las vibraciones.

Paso 3: Programar el torno CNC

Utilice software CAM o código G para crear la trayectoria de la herramienta. El programa debe controlar los movimientos X y Z para adaptarse a la forma de la pieza. Ajuste la profundidad de corte, el avance y la velocidad del husillo en función del material.

Aquí tienes algunos ajustes básicos:

- Acero dulce: 300-500 SFM (pies de superficie por minuto)

- Acero inoxidable: 150-250 SFM

- Velocidad de avance: 0,05-0,2 mm por revolución

Compruebe dos veces el código antes de ejecutarlo. Incluso los pequeños errores pueden provocar fallos en la herramienta o piezas desechadas. Si este trabajo se repite, guarde el programa para la próxima vez.

Paso 4: Ejecución en seco y simulación (opcional pero recomendado)

Realice primero una simulación. Esto puede hacerse en el software CAM o en el controlador CNC. Le ayudará a visualizar cómo se moverá la herramienta y a identificar los posibles problemas que puedan surgir.

También puede realizar una marcha en seco en la máquina. En este paso, la herramienta se mueve a través del programa sin cortar la pieza. Le permite confirmar la trayectoria de la herramienta, la holgura y el movimiento de la torreta. Utilice siempre una velocidad lenta y el modo de un solo paso durante esta comprobación.

Paso 5: Ejecutar la operación de giro

Una vez que todo parezca estar en orden, encienda la máquina y ejecute el programa. Observe el proceso. Asegúrese de que la herramienta corta con suavidad y de que las virutas se eliminan.

Busque signos de desgaste de la herramienta, vibraciones o ruido. Ajuste el avance o la velocidad si es necesario. Después del corte, pare la máquina y retire la pieza. Mida el tamaño y verifique la forma para asegurarse de que coincide con el dibujo.

Tipos de operaciones de torneado de contornos

El torneado de contornos incluye varios métodos. Cada uno de ellos se utiliza en función de la forma de la pieza y del área que debe cortarse. Estos métodos ayudan a los mecanizadores a crear distintos tipos de perfiles.

Torneado de contornos exteriores

Este método se utiliza para dar forma al exterior de una pieza redonda. La herramienta de corte se desplaza por la superficie exterior para crear curvas, ángulos o escalones.

Se suele utilizar para piezas como ejes, manguitos y carcasas. El proceso puede dar formas detalladas manteniendo una superficie lisa.

Como la herramienta trabaja por fuera, es más fácil eliminar las virutas y mantener la herramienta en la posición correcta. Por eso este método está muy extendido en muchos talleres.

Torneado de contornos interiores

Este método se utiliza para cortar formas en el interior de un agujero o abertura. La herramienta de corte se desplaza por el interior y sigue una trayectoria curva o en ángulo.

Suele utilizarse para crear orificios, ranuras o conos interiores. Este tipo de trabajo requiere herramientas más pequeñas y una planificación más cuidadosa.

Como la herramienta trabaja dentro de la pieza, el espacio es reducido. Las virutas pueden acumularse rápidamente. Una buena configuración y un flujo de refrigerante adecuado son esenciales para que todo funcione sin problemas.

Torneado de perfiles complejos

Este método combina el corte interior y exterior. La herramienta sigue una trayectoria que incluye varias formas, como curvas, conicidades y cambios de paso.

Suele utilizarse para piezas personalizadas, como conectores o ejes con varias secciones. La máquina debe seguir una trayectoria precisa para evitar choques y mantener una alta precisión.

Este proceso depende de un programa CNC bien diseñado y de la selección de la herramienta adecuada. Puede llevar más tiempo configurarlo, pero ahorra tiempo al terminar la pieza en un solo paso.

Ventajas del torneado de contornos

El torneado de contornos ofrece varias ventajas sobre los métodos de torneado básicos. Permite a los talleres cumplir especificaciones más estrictas, mejorar la calidad y reducir los pasos de producción.

Mecanizado de perfiles complejos

El torneado de contornos permite mecanizar piezas con curvas, conicidades y formas mixtas. No necesita múltiples configuraciones ni dispositivos personalizados. Un solo programa CNC puede cortar perfiles detallados en una sola operación. Proporciona más libertad en el diseño de piezas sin aumentar los costes.

Mayor precisión y coherencia

El control CNC permite el movimiento exacto de la herramienta a lo largo de los ejes X y Z. Esto garantiza que cada corte siga la misma trayectoria. Como resultado, el torneado de contornos proporciona una gran uniformidad pieza a pieza. Las tolerancias se mantienen incluso en tiradas largas.

Mejor acabado superficial

Dado que la herramienta se desplaza suavemente a lo largo del contorno, se producen menos pasos o marcas de herramienta. Con los avances, velocidades y geometría de herramienta adecuados, el torneado de contornos produce piezas limpias, superficies pulidas. Esto reduce o elimina la necesidad de pulido o rectificado adicional.

Eficiencia temporal para formas complejas

En lugar de cambiar de herramienta o reposicionar la pieza, el torneado de contornos puede crear la forma completa en una sola pasada. Combina desbaste y acabado en la misma ruta. Esto ahorra tiempo, reduce la manipulación y acelera la producción.

Aplicaciones del torneado de contornos

El torneado de contornos resuelve problemas reales de fabricación en todos los sectores. Aquí es donde aporta más valor:

Aeroespacial

Las piezas aeroespaciales suelen tener secciones cónicas, transiciones suaves y dimensiones críticas. El torneado de contornos se utiliza para mecanizar componentes de turbinas, piezas de trenes de aterrizaje y conectores estructurales. Permite a los fabricantes cumplir tolerancias estrictas manteniendo una alta calidad superficial.

Automotor

En el sector de la automoción, el torneado de contornos se utiliza para fabricar árboles de levas, barras de dirección, pasadores de suspensión y piezas de válvulas. Estas piezas necesitan curvas precisas para funcionar correctamente. El torneado de contornos reduce el tiempo de preparación y mantiene la uniformidad de cada pieza.

Componentes de productos sanitarios

Las herramientas y los implantes médicos suelen tener formas redondeadas y pequeños detalles intrincados. Piezas como mangos quirúrgicos, implantes ortopédicos y componentes dentales requieren acabados suaves y tolerancias estrechas. Ayuda a cumplir las estrictas normas de calidad exigidas en las aplicaciones médicas.

Producción de moldes y matrices

Piezas de moldes y matrices a menudo requieren formas curvas y detalles finos, sobre todo para moldeo por inyección o fundición a presión. El torneado de contornos ayuda a formar estas características directamente en plaquitas redondas o pasadores. Reduce el pulido manual y permite a los fabricantes de herramientas cumplir las especificaciones de diseño con mayor rapidez.

Buenas prácticas para un torneado de contornos eficaz

Conseguir los mejores resultados en el torneado de contornos depende de una planificación cuidadosa y una configuración bien estructurada. Estas son algunas de las mejores prácticas para que su operación sea eficiente y precisa.

Utilice la geometría de herramienta adecuada

Elegir la geometría correcta de la herramienta es fundamental para producir perfiles precisos. El radio de la nariz de la herramienta debe coincidir con el nivel de detalle del contorno:

- Utilice un radio de la nariz pequeño (por ejemplo, 0,2-0,4 mm) para esquinas afiladas y radios estrechos.

- Utilice un radio de la nariz más grande (por ejemplo, 0,8-1,2 mm) para unas transiciones más suaves y un mejor acabado superficial.

El desgaste de la herramienta tiene un impacto significativo en la calidad de la superficie y la precisión dimensional. Inspeccione regularmente las plaquitas con lupa. Busque signos de desgaste en los flancos, astillado o acumulación de bordes (BUE). Sustituya las plaquitas desgastadas antes de que alcancen un desgaste crítico para evitar malos acabados o desviaciones dimensionales.

Optimizar los parámetros de corte

La velocidad de corte (SFM), el avance (mm/rev) y la profundidad de corte (DOC) deben ajustarse en función del material de la pieza y del tipo de herramienta. Por ejemplo:

- Acero inoxidable pueden requerir velocidades más lentas (150-250 SFM) para controlar el calor y el desgaste.

- Aluminio permite velocidades más altas (hasta 600-1000 SFM) pero requiere herramientas afiladas y una buena evacuación de la viruta.

Utilice los valores recomendados por el fabricante como punto de partida. Ajuste los parámetros en función de la geometría de la pieza, la vida útil de la herramienta y los resultados de acabado superficial para optimizar el rendimiento. Evite velocidades o avances excesivos del husillo, ya que pueden provocar vibraciones o fallos rápidos de las plaquitas.

Utilice el modo de velocidad de superficie constante (CSS) en la programación CNC siempre que sea posible. Este modo ajusta automáticamente la velocidad del husillo en función del diámetro de la pieza, garantizando unas condiciones de corte uniformes a lo largo de las superficies curvas.

Dar prioridad a una sujeción adecuada

Una sujeción segura y rígida de la pieza es esencial para evitar desviaciones o vibraciones durante el torneado. Utilice mandriles de tres mordazas de precisión, pinzas o fijaciones personalizadas que proporcionen un agarre firme sin distorsionar la pieza.

Verifique la alineación de la pieza con un reloj comparador. La excentricidad total debe permanecer por debajo de 0,01 mm para trabajos de alta precisión. Una sujeción inadecuada o un montaje descentrado pueden provocar conicidad, ovalidad o vibración de la superficie.

Para piezas de paredes finas o delicadas, considere la posibilidad de utilizar mordazas blandas o el apoyo de un centro vivo o contrapunto para reducir la deformación bajo la presión de corte.

Conclusión

El torneado de contornos es un proceso de torno CNC utilizado para cortar perfiles curvos, angulares o complejos en piezas redondas. Funciona controlando la herramienta a lo largo de dos ejes para que siga una trayectoria suave y programada. Este método permite fabricar piezas con mayor precisión, acabados más limpios y menos pasos.

¿Necesita ayuda para mecanizar piezas curvas personalizadas o perfiles complejos? Póngase en contacto con nosotros para obtener asistencia experta y presupuestos rápidos para su próximo proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.