La fabricación moderna se enfrenta a plazos ajustados y estrictas normas de calidad. Los ingenieros y compradores a menudo se esfuerzan por encontrar métodos de corte rápidos, precisos y rentables. El corte por láser CNC resuelve estos problemas. Ayuda a producir piezas rápidamente con una precisión constante. Este artículo explica qué es el corte por láser CNC y cómo funciona, para que pueda ver si es el adecuado para su proyecto.

El corte por láser CNC suena a alta tecnología, pero es muy sencillo cuando se analiza en detalle. Veamos paso a paso cómo funciona y por qué es tan eficaz.

¿Qué es el corte por láser CNC?

El corte por láser CNC es un proceso que utiliza un rayo láser enfocado para cortar materiales. El término "CNC" significa control numérico por ordenador. Esto significa que la trayectoria de corte se controla mediante software.

El láser se mueve siguiendo las instrucciones de un archivo de diseño digital. Corta el material con calor. Este proceso es limpio, rápido e ideal para formas complejas o detalles finos.

La cortadora láser envía un haz de luz de alta potencia a través de una lente de enfoque. Esta lente hace que el haz sea muy estrecho y caliente.

Cuando el haz incide sobre el material, lo calienta hasta fundirlo o vaporizarlo. Al mismo tiempo, un gas -a menudo nitrógeno u oxígeno- elimina las partes fundidas. El resultado es un corte limpio.

El rayo láser transfiere energía al material en forma de calor. Los distintos materiales reaccionan de manera diferente. El metal puede fundirse o vaporizarse. El plástico puede arder o fundirse.

La velocidad de corte depende del grosor y el tipo de material, así como de la energía suministrada por el láser. Los materiales más finos cortan más rápido. Los más gruesos o reflectantes necesitan más potencia o un avance más lento.

¿Cómo funciona el corte por láser CNC?

El corte por láser CNC sigue un proceso claro y repetible. Desde el primer archivo de diseño hasta la pieza final, cada paso se rige por la precisión. He aquí cómo funciona todo el proceso, paso a paso.

Paso 1: Diseño de la pieza en software CAD

El proceso empieza con un diseño digital. Los ingenieros o diseñadores crean un dibujo en 2D utilizando software CAD. El dibujo incluye todas las dimensiones y detalles de corte.

Paso 2: Convertir el diseño en un archivo CNC

El archivo CAD se exporta a un formato que la máquina CNC pueda leer, normalmente DXF o DWG. Este archivo indica a la cortadora láser dónde moverse y cortar.

Paso 3: Configurar la cortadora láser

El operario de la máquina carga el archivo en el software CNC. Selecciona los parámetros de corte adecuados, como la potencia, la velocidad y el tipo de gas, en función del material y el grosor.

Paso 4: Cargar el material

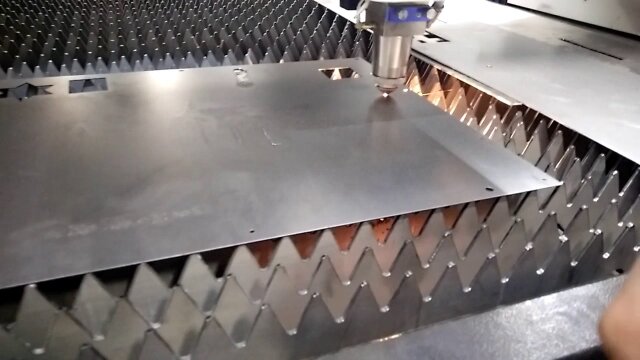

Se coloca una lámina de metal u otro material en el lecho del láser. La máquina comprueba su posición y ajusta cualquier error de alineación.

Paso 5: Iniciar el proceso de corte

El controlador CNC mueve el cabezal láser a lo largo de la trayectoria programada. El haz funde o vaporiza el material. Los gases de asistencia soplan los residuos y mantienen limpio el corte.

Paso 6: Acabado y retirada de la pieza

Una vez realizado el corte, el operario retira la pieza. Si es necesario, se realiza un ligero postprocesado como desbarbado o limpieza.

Componentes principales de un sistema de corte por láser CNC

Una cortadora láser CNC se construye a partir de varias piezas clave que trabajan juntas. Cada una de ellas desempeña un papel para garantizar que los cortes sean limpios, rápidos y precisos. Repasemos los componentes principales uno por uno.

Controlador CNC

El controlador CNC es el cerebro del sistema. Lee la trayectoria de la herramienta del archivo de diseño. A continuación, envía comandos para mover el cabezal láser y controlar el rayo.

Fuente láser

La fuente láser produce el haz que se utiliza para cortar. Existen diferentes tipos de láser, pero los más comunes son:

- Láseres de fibra: Ideales para cortar metales. Son rápidas, eficientes y requieren poco mantenimiento.

- Láseres de CO₂: Mejores para cortar materiales no metálicos como madera o acrílico. Funcionan bien para materiales más gruesos y blandos.

Cabezal de corte y óptica

El cabezal de corte dirige el haz láser sobre el material. Incluye lentes y boquillas que enfocan el haz en una punta fina.

La óptica debe estar limpia y bien alineada. Una lente mal alineada puede arruinar el corte. Algunos sistemas ajustan el enfoque automáticamente para adaptarse al grosor del material.

Sistema de movimiento y raíles guía

Este sistema desplaza el cabezal láser por el área de trabajo. Incluye motores, correas o husillos de bolas y guías lineales.

Un movimiento suave y preciso es clave para obtener cortes limpios. Cualquier vibración o sacudida puede provocar asperezas o errores. Los sistemas de gama alta utilizan servomotores y raíles de precisión para obtener mejores resultados.

Mesa de trabajo y mecanismos de sujeción

La mesa de trabajo mantiene la chapa en su sitio durante el corte. Algunas mesas se mueven hacia arriba y hacia abajo para facilitar la carga y descarga. Los sistemas de sujeción o vacío mantienen el material plano. Esto evita que se desplace durante el corte.

Tipos de máquinas de corte por láser CNC

Existen distintos tipos de máquinas de corte por láser CNC. Cada tipo utiliza una fuente de láser específica y se adapta a diferentes materiales o necesidades de corte. A continuación se muestran los tres tipos más comunes.

CO₂ Cortadoras láser

Los láseres de CO₂ utilizan una mezcla de gases que incluye dióxido de carbono. Producen un haz infrarrojo, que funciona bien en materiales no metálicos. Estos cortadores son los mejores para:

- Plásticos

- Madera

- Acrílico

- Papel

- Tejidos

Los láseres de CO₂ también pueden cortar metales, pero son más lentos y menos eficaces que los de fibra. Suelen necesitar más mantenimiento debido a las piezas móviles y los espejos.

Cortadoras láser de fibra óptica

Los láseres de fibra utilizan un sistema de estado sólido. Envían el láser a través de fibras ópticas en lugar de espejos. Estas máquinas son muy eficaces y excelentes para el corte de metales. Se manejan:

- Acero inoxidable

- Acero carbono

- Aluminio

- Cobre

- Latón

Los láseres de fibra cortan más rápido, consumen menos energía y necesitan menos mantenimiento. Hoy en día son la mejor opción para la mayoría de las tareas de corte de metal.

Sistemas láser Nd: YAG

Nd:YAG son las siglas de Neodymium-doped Yttrium Aluminum Garnet. Estos láseres son menos comunes pero útiles para aplicaciones especiales. Pueden emitir pulsos muy rápidos y se utilizan para:

- Metales finos

- Grabado

- Tareas de alta precisión

Los láseres Nd: YAG funcionan bien tanto con metal como con algunos plásticos. Sin embargo, son más caros y no tan habituales para trabajos de corte en general.

Parámetros clave en el corte por láser CNC

Para obtener los mejores resultados de una cortadora láser CNC, es necesario configurar los parámetros adecuados. Estos ajustes afectan a la velocidad, la calidad de los bordes y la precisión del corte. A continuación se indican los más importantes.

Potencia láser

Los niveles de potencia (medidos en vatios) afectan directamente a la capacidad de corte. Las potencias más altas (2000W+) cortan materiales más gruesos, pero su funcionamiento es más costoso. Las potencias más bajas (de 500 a 1.500 W) funcionan mejor con metales finos y plásticos. Adapte la potencia al material: el acero inoxidable necesita 30% más potencia que el acero dulce con el mismo grosor.

Velocidad cortante

Medida en pulgadas por minuto (IPM), la velocidad equilibra calidad y productividad. Demasiado rápido provoca cortes incompletos; demasiado lento aumenta la acumulación de calor. Ejemplo de velocidades: El acero dulce de 1/4″ se corta a 120 IPM, mientras que el aluminio de 1/8″ se corta a 250 IPM. Pruebe siempre las velocidades para materiales nuevos.

Posición Focus

La posición del punto focal del láser afecta a la calidad del corte. Para la mayoría de los metales, enfoque ligeramente por debajo de la superficie del material (1/3 del grosor). Los plásticos suelen cortarse mejor con un enfoque al nivel de la superficie. Los cabezales de enfoque automático mantienen la posición durante el corte.

Presión y tipo de gas

Los gases auxiliares (nitrógeno, oxígeno, aire comprimido) limpian los cortes y evitan la oxidación. El nitrógeno (15-20 psi) proporciona bordes limpios en acero inoxidable. El oxígeno (10-15 psi) acelera el corte de acero al carbono mediante una reacción exotérmica. Las presiones más altas (hasta 300 psi) ayudan con materiales más gruesos.

Espesor del material y reflectividad

Los materiales más gruesos necesitan una mayor potencia láser y velocidades de corte más lentas. Por ejemplo, un láser de fibra de 1000W puede cortar hasta 1/4″ (6 mm) de acero dulce. Un láser de 4000 W puede cortar hasta 25 mm de acero dulce, dependiendo del tipo de gas y de la calidad del material. Los materiales reflectantes (cobre, latón) pueden necesitar revestimientos especiales o ajustes de láser pulsado para evitar la reflexión del haz.

Ventajas del corte por láser CNC

El corte por láser CNC ofrece varias ventajas que lo convierten en un método de elección para muchas industrias. Ayuda a los fabricantes a ahorrar tiempo, reducir residuos y mejorar la calidad de las piezas. Estas son las principales ventajas.

Alta precisión y tolerancias estrictas

El corte por láser CNC consigue cortes con una precisión de ±0,1 mm. Esta precisión se adapta a piezas con geometrías complejas o detalles finos. El láser guiado por ordenador sigue los diseños con exactitud, lo que garantiza la uniformidad de cada pieza.

Bordes limpios y postprocesado mínimo

El láser funde el material limpiamente, dejando bordes lisos. A diferencia del corte mecánico, no hay rebabas ni acabados rugosos. La mayoría de las piezas están listas para su uso inmediatamente después del corte, lo que ahorra tiempo en Lijado o archivo.

Instalación y entrega rápidas

No personalizado herramientas o troqueles son necesarios. Cargue un archivo de diseño y la máquina empezará a cortar. Esto acelera la producción, especialmente para lotes pequeños o pedidos urgentes.

Flexible para prototipos y producción en serie

Pruebe diseños rápidamente con prototipos de bajo coste. El mismo proceso se adapta sin problemas a tiradas de gran volumen. Cambie de materiales o diseños con un simple ajuste de software.

Limitaciones y desafíos

Aunque el corte por láser CNC es eficaz y preciso, no es perfecto para todos los trabajos. Algunos retos pueden afectar al coste, la configuración o la calidad de las piezas. Estas son las limitaciones más comunes.

Inversión inicial elevada

Las máquinas de corte por láser cuestan bastante más que las herramientas de corte básicas. El precio incluye no sólo el equipo, sino también la instalación, los sistemas de ventilación y la formación. Los talleres más pequeños pueden encontrar esta barrera difícil de superar.

Reflectividad del material y sensibilidad al calor

Los metales muy reflectantes, como el cobre y el aluminio, pueden dispersar el rayo láser, reduciendo su eficacia. Los materiales sensibles al calor, como algunos plásticos, pueden deformarse o decolorarse durante el corte, por lo que es necesario ajustar cuidadosamente la potencia.

Mantenimiento de ópticas y consumibles

Las lentes y boquillas del cabezal de corte se degradan con el tiempo y necesitan sustituirse periódicamente. El polvo y los residuos pueden dañar las ópticas, por lo que es necesario limpiarlas con frecuencia para mantener la calidad del corte. Estos costes de mantenimiento se acumulan.

Limitaciones de espesor para determinados materiales

Mientras que los láseres destacan en chapas finas y medias (normalmente de 0,5-25 mm para metales), el corte de materiales gruesos ralentiza la producción y aumenta el consumo de energía. Alternativas como corte por plasma puede funcionar mejor para metal muy grueso.

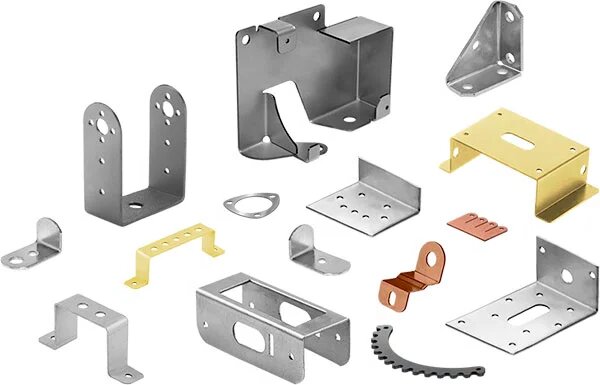

Aplicaciones en todos los sectores

El corte por láser CNC se utiliza en muchos campos porque puede manejar tolerancias estrechas y formas complejas. A continuación se indican algunas industrias comunes en las que este proceso tiene un gran impacto.

Componentes aeroespaciales y de automoción

El corte por láser produce soportes ligerosLa industria aeroespacial confía en ella para fabricar piezas de aluminio y titanio para aviones. La industria aeroespacial confía en ella para las piezas de aluminio y titanio de los aviones. Los fabricantes de automóviles la utilizan para paneles precisos de carrocería y componentes de sistemas de escape.

Electrónica de consumo y cajas

Los chasis de smartphones, los armazones de portátiles y las carcasas de electrodomésticos se benefician de la precisión del láser. El proceso crea aberturas de corte limpio para puertos y botones en metales finos. Es ideal para producir pequeños lotes de carcasas electrónicas personalizadas.

Dispositivos y equipos médicos

Las herramientas quirúrgicas, los dispositivos implantables y los equipos de diagnóstico requieren bordes estériles y sin rebabas. El corte por láser ofrece la precisión necesaria para componentes médicos de acero inoxidable y titanio sin riesgos de contaminación.

Arquitectura y paneles decorativos

Los diseñadores especifican el metal cortado por láser para fachadas de edificios, barandillas y mamparas interiores. Esta tecnología crea patrones intrincados en acero, latón y aluminio para aplicaciones estructurales y estéticas.

Maquinaria industrial y repuestos

Los fabricantes de maquinaria pesada utilizan el corte por láser para obtener engranajes, componentes hidráulicos y bastidores de máquinas duraderos. El proceso mantiene la resistencia de las piezas de carga al tiempo que permite realizar recortes y orificios de montaje complejos.

Consideraciones de diseño para el corte por láser

Un buen diseño de la pieza le ayuda a sacar el máximo partido del corte por láser CNC. Mejora la calidad del corte, reduce los residuos y acorta el plazo de entrega. Estos son los puntos clave que debe tener en cuenta al preparar su diseño.

Preparación de archivos CAD

Empiece con archivos vectoriales limpios en formato DXF o DWG. Elimine las líneas duplicadas y asegúrese de que todas las curvas están correctamente segmentadas. Convierta el texto en contornos y evite los trazos muy finos: utilice al menos 0,1 mm de grosor de trazo. Recuerde que el láser sigue la trayectoria exacta que usted dibuja.

Tolerancias y anchura de corte

Tenga en cuenta el corte del láser (normalmente 0,1-0,3 mm) en sus diseños. Para las piezas a presión, deje 0,05-0,1 mm de espacio adicional. Diseñe las esquinas internas con un radio mínimo de 1 mm: el láser no puede cortar ángulos rectos perfectos. Para piezas entrelazadas, incluya 0,2 mm de espacio libre.

Nidificación y utilización del material

Organice las piezas de forma eficaz para minimizar el desperdicio de material. Utilice software de anidamiento para optimizar automáticamente la disposición de las chapas. Mantenga al menos 2 mm entre las piezas y 5 mm desde los bordes de la chapa. Considere el uso de líneas de corte comunes para piezas idénticas a fin de reducir el tiempo de corte.

Evitar la distorsión térmica

Para materiales finos (menos de 3 mm), utilice menos cortes largos y más segmentos cortos. Añada pequeños "puentes" (0,5-1mm) para evitar que los recortes internos se caigan y se deformen. Distribuya el calor uniformemente alternando las direcciones de corte cuando sea posible. Para materiales delicados, considere la posibilidad de utilizar una potencia menor con varias pasadas.

Conclusión

El corte por láser CNC es un método preciso y eficaz para cortar chapas metálicas y otros materiales. Utiliza un rayo láser enfocado, controlado por ordenador, para crear cortes limpios y detallados. El proceso funciona bien tanto para prototipos como para grandes series de producción. Con la configuración adecuada, ofrece tolerancias estrechas, plazos de entrega rápidos y un procesamiento posterior mínimo.

¿Necesita piezas cortadas con rapidez y precisión? Díganos qué necesitay le ayudaremos a encontrar la solución adecuada: presupuestos rápidos, asistencia experta y calidad constante.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.