Conseguir dobleces precisos en la chapa metálica puede hacer que su proyecto sea un éxito o un fracaso. El margen de plegado influye en las dimensiones de las piezas, el uso de materiales y el montaje. Esta guía le ayudará a entender qué es el margen de plegado, por qué es importante y cómo puede utilizarlo para obtener mejores resultados.

Para entender con claridad cómo funciona la indemnización por doblez, debemos examinar los factores clave que influyen en ella. También debemos repasar formas sencillas de calcularlo. Por último, repasemos algunos ejemplos prácticos. Esto nos ayudará a hacer curvas precisas en todo momento.

¿Qué es el subsidio por flexión en Fabricación de chapas metálicas?

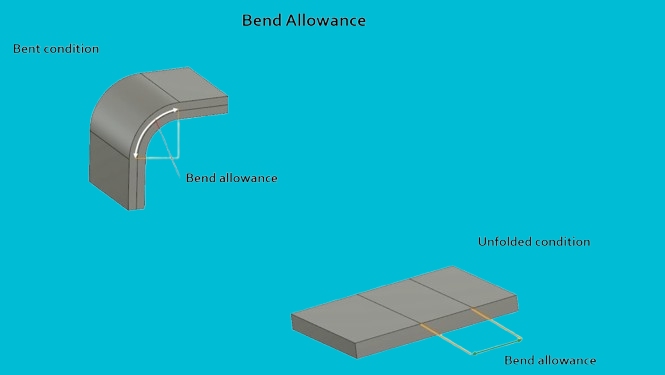

La tolerancia de plegado es la longitud curva de metal entre las líneas de plegado. Indica cuánto material se necesita en la zona de la curva. Cuando el metal se dobla, se estira ligeramente en la parte exterior y se comprime en la interior. El margen de curvatura mide este cambio.

La tolerancia depende de factores como el tipo de material, el grosor, el ángulo de curvatura y el radio interior. Cada pliegue de una pieza añade longitud, e ignorarlo conduce a tamaños erróneos. Al calcular la tolerancia de plegado, puede ajustar el patrón plano antes de plegar. Esto ayuda a garantizar que la pieza acabada sea correcta.

La ciencia detrás de la asignación por curvas

Para plegar chapa metálica con precisión, hay que saber qué ocurre en el interior del material. Estos cambios afectan a la forma, la longitud y el ajuste de la pieza final.

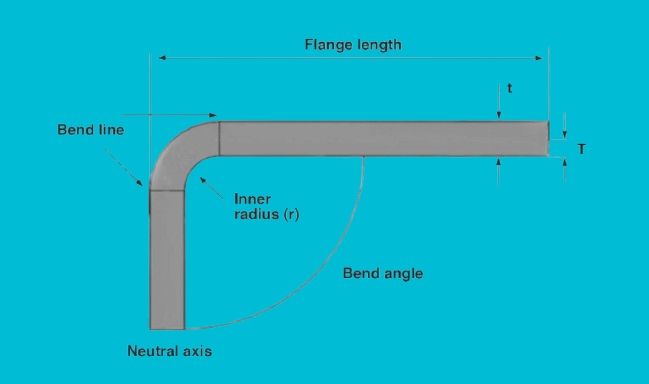

Explicación de la línea de pliegue y el eje neutro

La línea de pliegue marca el inicio de la curva. A un lado de esta línea, el metal se comprime. Al otro lado, se estira. Entre ambos se encuentra el eje neutro. Esta línea mantiene la misma longitud aunque el metal se doble.

En la mayoría de las curvas, el eje neutro se desplaza hacia el interior de la curva. No está centrado. Por ejemplo, en una curva de 90° en acero de 1,0 mm de grosor, el eje neutro suele situarse a unos 0,4 mm de la superficie interior. Este valor varía en función del tipo de material y del radio de curvatura.

El factor K y su papel en el cálculo de la tolerancia a la flexión

En Factor K define dónde se encuentra el eje neutro. Se calcula con esta fórmula:

K = t / T

- t = distancia de la superficie interior al eje neutro

- T = espesor del material

Valores comunes del factor K:

- Aluminio blando (5052-H32): 0,33 a 0,42

- Acero laminado en frío (SPCC): 0,40 a 0,50

- Acero inoxidable (304): 0,45 a 0,50

- Titanio Grado 2: 0,30 a 0,35

Supongamos que trabaja con acero laminado en frío de 2 mm de espesor y que el factor K medido es de 0,45. El eje neutro se encuentra a 0,9 mm de la superficie interior. El eje neutro se encuentra a 0,9 mm de la superficie interior. Estos datos ayudan a garantizar que el cálculo de la longitud del patrón plano sea preciso.

Factores clave que influyen en el subsidio por flexión

Hay varios factores que influyen en la cantidad de material que se necesita para una curva. Cada uno de ellos modifica el modo en que el metal se estira y se comprime durante el conformado.

Tipo de material y su impacto

Los distintos metales se estiran de diversas maneras. Los materiales más blandos, como el aluminio, se doblan más fácilmente y requieren menos fuerza. Los metales más duros, como el acero inoxidable, necesitan más fuerza y pueden Volver más después de doblar.

Por ejemplo, el aluminio 5052 se dobla con facilidad y suele utilizar un radio de curvatura menor. El acero inoxidable 304 resiste más la flexión y requiere un radio de curvatura mayor para evitar que se agriete. La ductilidad y la resistencia a la tracción del material son clave para saber cómo reacciona bajo presión.

Si va a doblar acero con alto contenido en carbono, tendrá que añadir más margen para evitar el doblado excesivo o la deformación de la pieza. Tenga siempre en cuenta las propiedades mecánicas del metal.

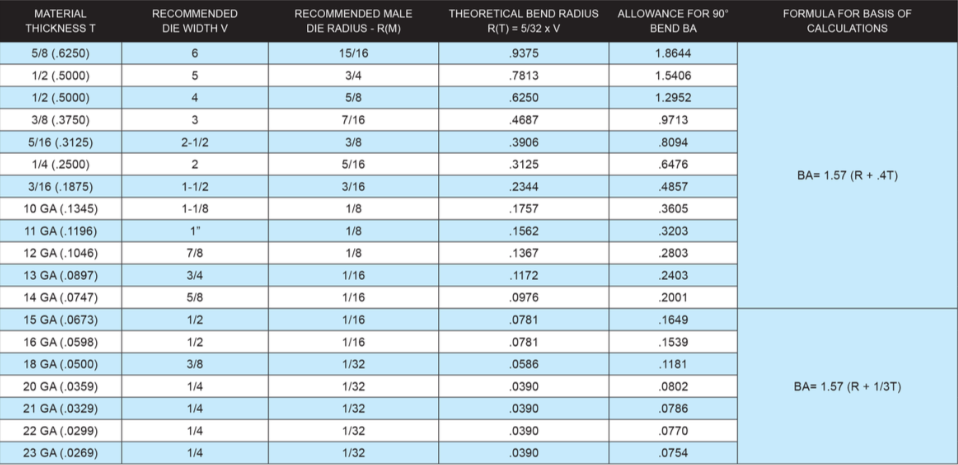

Espesor de la chapa

Las chapas más gruesas se estiran más durante el plegado. A medida que aumenta el grosor, la zona de curvado se alarga. Esto significa que se necesita un mayor margen de curvatura.

Por ejemplo, una chapa de acero de 3 mm de espesor doblada a 90° requerirá una tolerancia de doblado mayor que la de una chapa de 1 mm con el mismo ángulo y radio. Una regla general: a medida que aumenta el grosor, también lo hace el margen de curvatura.

Una hoja más gruesa también desplaza el eje neutro más lejos de la superficie interior. Esto afecta directamente al factor K y hace que el patrón plano sea más largo. Mida o calcule siempre en función del grosor real.

El radio de curvatura y su importancia

En Radio de doblaje es la curva interior de la curva. Un radio pequeño estira más la superficie exterior, lo que aumenta la tolerancia de la curva. Un radio mayor provoca menos estiramiento y necesita menos tolerancia.

Por ejemplo, doblar acero de 1,5 mm con un radio de 1,5 mm necesitará más margen de curvatura que doblar la misma chapa con un radio de 3 mm. Los radios pequeños corren el riesgo de agrietarse, sobre todo en materiales duros.

Una buena práctica consiste en adaptar el radio de curvatura al grosor de la chapa. Para el acero dulce, un radio igual al grosor del material (1T) suele ser seguro. Para el aluminio, a menudo se puede reducir, pero para el acero inoxidable, considere la posibilidad de utilizar un radio de 1,5T o más.

Ángulo de curvatura y cómo afecta a la tolerancia

El ángulo de curvatura es el grado de curvatura de la chapa, medido en grados. Cuanto más agudo es el ángulo, más se estira el metal. Esto significa que los ángulos de curvatura mayores necesitan más margen.

Un codo de 90° requiere más material en la zona de codo que uno de 45°. Un codo de 135° se estira aún más y necesita un trazado plano más largo. He aquí una comparación rápida utilizando una chapa de acero de 1 mm con un radio de 1 mm:

- Curva de 45° ≈ 1,1 mm de tolerancia

- Curva de 90° ≈ 1,6 mm de tolerancia

- Curva de 135° ≈ 2,4 mm de tolerancia

Cuanto mayor sea el ángulo, más deberá compensar el patrón plano el estiramiento del material.

Fórmulas y cálculos de la compensación por flexión

Para crear un patrón plano preciso, debe calcular correctamente el margen de plegado. Esta sección muestra cómo hacerlo paso a paso.

Introducción a la fórmula del subsidio por flexión

La fórmula más utilizada para el margen de curvatura es:

BA = (π × A × (R + K × T)) / 180

Dónde:

- BA = Compensación por flexión

- π = 3.1416

- A = Ángulo de curvatura en grados

- R = Radio interior de la curva

- T = Espesor del material

- K = Factor K (depende del material y de la configuración de la curva)

Esta fórmula da la longitud de arco del eje neutro, que es lo que se suma a la longitud plana para obtener resultados precisos.

Proceso de cálculo paso a paso

Veamos un ejemplo.

Material: Aluminio 5052-H32

Espesor (T): 2 mm

Radio interior (R): 2 mm

Ángulo de curvatura (A): 90

Factor K: 0,38

Paso 1: Introducir los valores en la fórmula

BA = (3,1416 × 90 × (2 + 0,38 × 2)) / 180

Paso 2: Calcular el término del eje neutro

2 + (0.38 × 2) = 2.76

Paso 3: Multiplicar

3.1416 × 90 × 2.76 = 779.06

Paso 4: Dividir

779,06 / 180 = 4,33 mm

El margen de plegado es de 4,33 mm. Añádalo a su patrón plano para tener en cuenta la curvatura.

Errores comunes que hay que evitar en los cálculos

- Factor K equivocado: Utilizar una estimación general puede dar lugar a problemas de tamaño. Utilice siempre valores probados o recomendados para su material y configuración específicos.

- Ignorando el grosor real: Si su hoja está recubierta o mal medida, incluso una ligera diferencia afecta al resultado.

- Radio incorrecto: Utilizar el radio de la herramienta en lugar del radio real de la curva puede dar lugar a errores. Mida la curva formada si no está seguro.

- Ángulo de curvatura confuso: Mida siempre el ángulo incluido. No mezcle ángulos interiores y exteriores.

- No redondear el resultado: Utilice un decimal al redondear el margen de plegado. Demasiados o muy pocos pueden crear incoherencias en la producción.

Calculadora de subsidio de curvatura

Compensación por flexión frente a deducción por flexión

Estos dos métodos ayudan a planificar la longitud plana de una pieza doblada. Ambos son útiles, pero se utilizan de formas distintas.

Diferencias clave y cuándo utilizar cada una

Compensación por flexión (BA) es la longitud del arco de la curva, medida a lo largo del eje neutro. Se suma a la longitud plana total. Se utiliza cuando se conoce el ángulo de curvatura, el radio y el factor K.

Deducción por flexión (BD) es la cantidad que se resta de las longitudes totales de las bridas para obtener el patrón plano. Se basa en la misma curva, pero utiliza medidas exteriores.

Utilice Tolerancia de curvatura cuando se calcula a partir del interior de la curva o cuando se desea trabajar a partir de valores conocidos de radio y material. Le ofrece más control en el software CAD o CNC.

Utilice Deducción por flexión cuando se mide la pieza de fuera a fuera, especialmente en trazados manuales o dibujos planos sencillos. Suele utilizarse en operaciones de plegado cuando se conocen las longitudes de las bridas.

Ambos conducen a la misma longitud plana al final, sólo que desde diferentes puntos de partida.

Cómo convertir entre desgravación por flexión y deducción por flexión?

Puede convertir entre el subsidio por flexión y la deducción por flexión utilizando esta fórmula:

BD = FL1 + FL2 - BA - Longitud total del piso

Pero para la mayoría de los casos de uso, se utiliza esta versión más sencilla:

BD = FL1 + FL2 - Longitud plana

O, más comúnmente:

Longitud plana = FL1 + FL2 - BD

Dónde:

- FL1 y FL2 son las longitudes de las bridas

- BD es la deducción por flexión.

- BA es el margen de curvatura.

He aquí un ejemplo rápido:

- FL1 = 30 mm

- FL2 = 40 mm

- BA = 4,33 mm

Entonces:

Longitud plana = 30 + 40 - Deducción de curvatura

o

Longitud del piso = 30 + 40 + BA - 2 × retranqueo exterior

La elección entre BA y BD depende de cómo mida y diseñe sus piezas. Utilice el que mejor se adapte a su configuración de utillaje o proceso CAD.

Mejores prácticas para un margen de curvatura óptimo

Conseguir la tolerancia de plegado correcta mejora el ajuste, reduce los desechos y facilita la producción. Estas son algunas formas de conseguir que sus dobleces sean precisos y repetibles.

Consejos para un plegado uniforme y preciso

- Utilizar las mismas herramientas: Mantenga el mismo juego de punzones y matrices en toda la producción. El cambio de utillaje afecta al radio de curvatura y a los resultados.

- Fijar factores K estándar: Utilice factores K probados para cada material y espesor. Por ejemplo, utilice 0,38 para aluminio 5052 y 0,44 para acero dulce.

- Doblado perpendicular a la fibra: Doblar a lo largo de la veta aumenta el agrietamiento. Siempre que sea posible, hágalo a lo largo de la veta.

- Evitar los radios agudos: Utilice un radio de curvatura igual al menos a 1 vez el grosor del material para obtener resultados limpios, a menos que el diseño requiera otra cosa.

- Mantener limpio el utillaje: La suciedad y las herramientas desgastadas crean dobleces incoherentes.

- Muelle de control hacia atrás: Utilice el rebaje o el acuñado para piezas de alta precisión en las que el springback debe ser mínimo.

Cómo validar sus cálculos de tolerancia de curvatura?

- Hacer curvas de prueba: Corte una tira corta y realice un pliegue. Mida el resultado real y compárelo con su trazado plano. Ajuste el factor K si es necesario.

- Comprobación de los resultados CAD: Utilice la longitud plana calculada para crear un dibujo CAD. Doble una muestra y hágala coincidir con la pieza CAD.

- Medir manualmente el eje neutro: Utilice calibradores para medir desde la curva interior hasta la línea central del arco de la curva. Calcule el factor K real y actualice sus fórmulas.

- Seguimiento de trabajos repetidos: Mantenga un registro de los resultados de doblado de las piezas repetidas. Utilice estos datos para afinar futuros cálculos.

- La revisión formó tolerancias parte: Si las posiciones de los orificios o las longitudes de las bridas no son correctas, es posible que la tolerancia de curvatura sea incorrecta. Ajústelo en consecuencia.

Seguir unos pocos pasos repetibles ayuda a reducir el ensayo y error. Una vez ajustada la configuración, los resultados son fiables en todos los lotes.

Conclusión

El margen de plegado es la longitud añadida en el patrón plano para tener en cuenta el estiramiento del material durante el plegado. Ayuda a garantizar que la pieza acabada tenga el tamaño y la forma correctos. Factores como el tipo de material, el grosor, el ángulo de curvatura, el radio de curvatura y el factor K influyen en la tolerancia.

¿Necesita ayuda con el plegado preciso de chapa o la creación de prototipos? Nuestros ingenieros están preparados para ayudarle en su próximo proyecto. Póngase en contacto con nosotros para obtener una consulta o un presupuesto gratuitos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.