Las máquinas CNC de 3 ejes tradicionales limitan la complejidad de las piezas y la eficacia de la producción. Muchos fabricantes tienen dificultades para crear geometrías complejas y mantener tolerancias ajustadas en componentes intrincados. El mecanizado CNC de 4 ejes resuelve estos problemas añadiendo movimiento de rotación, lo que permite realizar cortes más sofisticados y obtener mejores acabados superficiales con una sola configuración.

Si explora las posibilidades del mecanizado en 4 ejes, podrá mejorar sus procesos de diseño y optimizar la eficacia de la producción. Profundicemos en sus características y ventajas.

¿Qué es el mecanizado en 4 ejes?

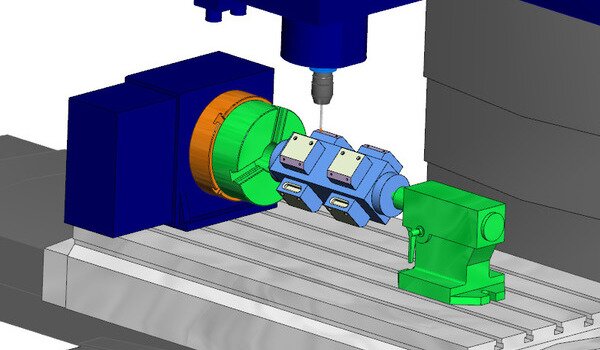

El mecanizado en 4 ejes consiste en utilizar una máquina CNC que funcione en cuatro ejes: X, Y, Z y un eje de rotación adicional conocido como eje A. Esta configuración permite que la pieza gire alrededor del eje X, lo que permite a la máquina acceder a varias caras de la pieza sin necesidad de reposicionarla. Esta configuración permite que la pieza gire alrededor del eje X, lo que permite a la máquina acceder a varios lados de la pieza sin necesidad de reposicionarla manualmente.

Como resultado, los fabricantes pueden lograr diseños intrincados y tolerancias más ajustadas con mayor eficacia que con el mecanizado tradicional en 3 ejes.

¿Cómo funciona una máquina CNC de 4 ejes?

El mecanizado en 4 ejes revoluciona la fabricación al permitir diseños más complejos y una producción más eficiente. Comprender su mecánica y sus pasos puede mejorar significativamente sus capacidades y resultados de mecanizado.

Paso 1: Diseño CAD

El proceso comienza con la creación de un diseño mediante software CAD. Los ingenieros crean un modelo 3D que muestra la forma y las dimensiones de la pieza.

Paso 2: Trayectoria CAM

A continuación, el diseño se transfiere al software CAM, que genera una trayectoria que guía la herramienta de corte durante el mecanizado.

Paso 3: Configuración

En este paso, el operario prepara la máquina CNC. Montan de forma segura la pieza de trabajo e instalan las herramientas de corte necesarias.

Paso 4: Mecanizado

Se desplaza simultáneamente por los ejes X, Y y Z mientras gira la pieza alrededor del eje A. La máquina retira material continuamente, dando forma a la pieza según las especificaciones descritas en el diseño CAD.

Paso 5: Acabado

Tras el mecanizado, se realizan las operaciones de acabado. Esto puede incluir la limpieza y desbarbado para garantizar que la pieza cumple las normas de calidad.

Tipos de máquinas CNC de 4 ejes

Cada tipo de máquina de 4 ejes responde a unas necesidades de fabricación específicas. La elección correcta depende de la geometría de la pieza y de los objetivos de producción.

Máquina CNC de 3+1 ejes

El eje 3+1 Máquina CNC cuenta con un cuarto eje que no funciona simultáneamente con los otros tres ejes. En su lugar, el eje A permite que la pieza gire hasta posiciones específicas.

Esta configuración es ideal para tareas de alta precisión como taladrar y grabadocuando no se requiera un movimiento continuo.

Mecanizado CNC vertical de 4 ejes

En el mecanizado CNC vertical de 4 ejes, el husillo está orientado verticalmente y funciona perpendicularmente a la pieza. Esta configuración permite mecanizar de arriba abajo, lo que proporciona una excelente visibilidad de la zona de corte.

Es especialmente útil para perforación y fresado de superficies planas, lo que la convierte en la opción preferida en los dispositivos aeroespaciales y médicos.

Mecanizado CNC horizontal de 4 ejes

El mecanizado CNC horizontal de 4 ejes se caracteriza por un husillo orientado horizontalmente que discurre paralelo a la pieza de trabajo. Este diseño es idóneo para el mecanizado de materiales pesados o voluminosos, por lo que es muy popular en industrias como la automovilística y la aeroespacial.

La orientación horizontal mejora la eficacia de arranque de viruta, lo que da como resultado piezas de alta precisión.

Fresadoras CNC de 4 ejes

Las máquinas CNC de 4 ejes mejoran las capacidades de fresado tradicionales incorporando un eje A para la rotación. Esto permite realizar operaciones de fresado precisas sin necesidad de reposicionar manualmente la pieza.

Estas máquinas se utilizan ampliamente para crear diseños complejos, como ranuras helicoidales y engranajes, manejando con eficacia formas cilíndricas o asimétricas.

Fresadoras CNC de 4 ejes

Las fresadoras CNC de 4 ejes están diseñadas específicamente para el mecanizado de materiales blandos como metales ligeros y madera. El eje A permite que la pieza gire sobre superficies curvas o cilíndricas, por lo que resulta ideal para aplicaciones como patas de muebles y esculturas artísticas.

Estas fresadoras son las favoritas en las industrias de la madera y el diseño debido a su velocidad y eficacia.

Tornos CNC de 4 ejes

Los tornos CNC de 4 ejes combinan operaciones de torneado con capacidades de fresado utilizando el eje A para rotación o cortes en ángulo. Se utilizan habitualmente en la fabricación de casquillos, ejes y tubos.

El eje adicional permite crear características complejas como planos, ranuras o acanaladuras sin cambiar de máquina, lo que aumenta significativamente la eficiencia.

Ventajas del mecanizado en 4 ejes

El mecanizado en 4 ejes ofrece numerosas ventajas que mejoran los procesos de fabricación. Comprender estas ventajas puede ayudarle a aprovechar esta tecnología para mejorar la precisión, la eficacia y la versatilidad de sus proyectos.

Mayor precisión y exactitud

El mecanizado en 4 ejes mejora enormemente la precisión en comparación con los sistemas de 3 ejes. El eje A giratorio permite un control más estricto, produciendo piezas con mayores tolerancias, lo que es vital en industrias como la aeroespacial y la médica.

Mayor eficiencia de producción

El mecanizado en 4 ejes aumenta la eficacia al permitir mecanizar varias caras de una pieza en una sola configuración. Esto reduce el reposicionamiento manual, acelera los tiempos de producción y reduce los costes operativos.

Capacidades mejoradas

El cuarto eje permite crear formas complejas y diseños intrincados. Esta capacidad permite a los fabricantes explorar soluciones innovadoras que serían difíciles con una máquina de 3 ejes.

Versatilidad de materiales y aplicaciones

El mecanizado en 4 ejes puede trabajar con diversos materiales, incluidos metales y plásticos. Esta versatilidad lo hace adecuado para muchas aplicaciones, desde piezas de automoción hasta dispositivos médicos, satisfaciendo eficazmente las diversas necesidades de los proyectos.

¿Cuáles son las limitaciones del CNC de 4 ejes?

Aunque las máquinas CNC de 4 ejes ofrecen muchas ventajas, también tienen limitaciones. Comprender estos retos puede ayudarle a tomar decisiones informadas sobre su idoneidad para sus proyectos.

Caro

Una de las principales limitaciones de las máquinas CNC de 4 ejes es su elevado coste. Adquirir y configurar estas máquinas puede suponer una inversión importante para cualquier empresa. Aunque ofrecen eficiencia y capacidades avanzadas, el desembolso económico inicial puede suponer un obstáculo para las empresas más pequeñas.

Necesidad de operarios cualificados

Las máquinas CNC de 4 ejes requieren operarios cualificados para su configuración, programación y supervisión. Aunque estas máquinas automatizan muchos procesos, la complejidad de manejar un sistema de 4 ejes hace que los operarios necesiten formación especializada.

Geometría limitada

A pesar de sus ventajas, las máquinas CNC de 4 ejes tienen limitaciones con respecto a determinadas geometrías. Pueden tener problemas con ángulos y formas complejas que una máquina de 5 ejes podría manejar con mayor eficacia.

Programación compleja

La programación del mecanizado CNC de 4 ejes es más compleja que la de los sistemas tradicionales de 3 ejes. La adición del cuarto eje introduce nuevas variables, lo que requiere conocimientos de programación más avanzados.

Aplicaciones del mecanizado en 4 ejes

El mecanizado en 4 ejes tiene aplicaciones en diversos sectores:

- Aeroespacial: Producción de estructuras ligeras con geometrías complejas.

- Automotor: Creación de componentes que requieren gran precisión y durabilidad.

- Dispositivos médicos: Fabricación de piezas complejas que cumplen estrictas normas reglamentarias.

- Productos de consumo: Diseñar productos únicos que destaquen en el mercado.

Comparación entre el mecanizado en 3 ejes, 4 ejes y 5 ejes

Cuando se trata de mecanizado CNC, comprender las diferencias entre los sistemas de 3 ejes, 4 ejes y 5 ejes es crucial para optimizar los procesos de producción. Cada tipo ofrece capacidades únicas, lo que los hace adecuados para diferentes aplicaciones y complejidades en el diseño de piezas.

Ejes de movimiento

- Mecanizado en 3 ejes: Opera a lo largo de los ejes X, Y y Z. El movimiento se limita a estas tres direcciones. El movimiento se limita a estas tres direcciones, por lo que es adecuado para piezas más sencillas.

- Mecanizado en 4 ejes: Añade un cuarto eje (eje A) que permite girar la pieza de trabajo, lo que permite acceder a varios lados sin cambiar de posición. Esto aumenta la flexibilidad para geometrías más complejas.

- Mecanizado en 5 ejes: Incorpora dos ejes de rotación adicionales (B y C), lo que permite a la herramienta de corte acercarse a la pieza de trabajo desde prácticamente cualquier ángulo. Esta capacidad es ideal para diseños muy intrincados y formas complejas.

Complejidad de las piezas

- Mecanizado en 3 ejes: Lo mejor para formas sencillas y superficies planas. Se requieren más configuraciones para geometrías complejas, lo que puede provocar la acumulación de errores.

- Mecanizado en 4 ejes: Adecuado para piezas moderadamente complejas. Puede manejar características en múltiples lados, pero puede requerir algún reposicionamiento para diseños intrincados.

- Mecanizado en 5 ejes: Capaz de producir piezas muy complejas en una sola configuración. Permite geometrías avanzadas que serían difíciles o imposibles con máquinas de ejes inferiores.

Eficacia de la producción

- Mecanizado en 3 ejes: Generalmente más lenta debido a las múltiples configuraciones necesarias para piezas complejas. Cada configuración introduce posibles errores y aumenta el tiempo de producción.

- Mecanizado en 4 ejes: Ofrece una eficiencia mejorada con respecto a los sistemas de 3 ejes al reducir los tiempos de preparación y permitir procesos de mecanizado más continuos.

- Mecanizado en 5 ejes: La opción más eficaz, ya que minimiza las configuraciones y el tiempo de mecanizado. Puede completar piezas complejas con mayor rapidez gracias al corte multidireccional simultáneo.

Complejidad de la programación

- Mecanizado en 3 ejes: Implica una programación más sencilla, lo que la hace accesible para operadores con conocimientos básicos.

- Mecanizado en 4 ejes: Requiere conocimientos de programación más avanzados que las máquinas de 3 ejes, equilibrando la complejidad con la facilidad de uso.

- Mecanizado en 5 ejes: Requiere operarios altamente cualificados debido a sus intrincados requisitos de programación. La complejidad aumenta con el número de ejes implicados.

Consideraciones económicas

- Mecanizado en 3 ejes: Suele ser la opción más rentable, por lo que resulta adecuada para proyectos de bajo presupuesto con piezas sencillas.

- Mecanizado en 4 ejes: Más caro que los sistemas de 3 ejes pero ofrece mejores capacidades para piezas moderadamente complejas.

- Mecanizado en 5 ejes: La opción más costosa debido a su avanzada tecnología y capacidades. Sin embargo, aporta un valor significativo en precisión y eficiencia para proyectos de gran complejidad.

Conclusión

El mecanizado en 4 ejes ofrece ventajas significativas, como una mayor precisión, una mayor eficiencia de producción y la capacidad de manejar geometrías complejas. Debido a su versatilidad en cuanto a materiales y aplicaciones, se utiliza ampliamente en diversas industrias, como la aeroespacial, la automovilística, la médica y la electrónica. Sin embargo, también tiene sus limitaciones, como los costes más elevados y la necesidad de operarios cualificados.

Si desea mejorar sus procesos de fabricación o tiene en mente proyectos específicos, Contacto hoy mismo para hablar de cómo el mecanizado en 4 ejes puede satisfacer sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.