Le macchine CNC tradizionali a 3 assi limitano la complessità dei pezzi e l'efficienza della produzione. Molti produttori hanno difficoltà a creare geometrie complesse e a mantenere tolleranze ristrette su componenti intricati. La lavorazione CNC a 4 assi risolve queste sfide aggiungendo il movimento di rotazione, consentendo tagli più sofisticati e migliori finiture superficiali in un'unica configurazione.

Esplorando le capacità della lavorazione a 4 assi, è possibile migliorare i processi di progettazione e ottimizzare l'efficienza della produzione. Approfondiamo le sue caratteristiche e i suoi vantaggi.

Che cos'è la lavorazione a 4 assi?

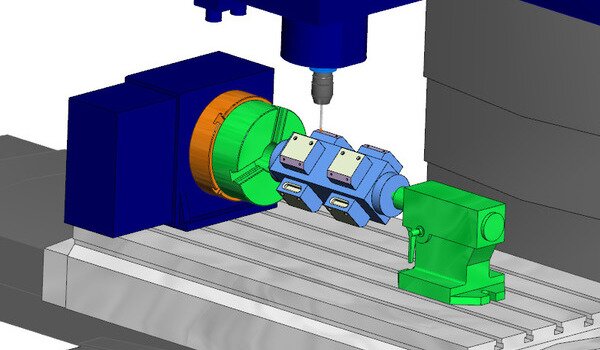

La lavorazione a 4 assi prevede l'utilizzo di una macchina CNC che opera su quattro assi: X, Y, Z e un asse di rotazione aggiuntivo, noto come asse A. Questa configurazione consente al pezzo di ruotare attorno all'asse X, permettendo alla macchina di accedere a più lati del pezzo senza doverlo riposizionare manualmente.

Di conseguenza, i produttori possono realizzare progetti complessi e tolleranze più strette in modo più efficiente rispetto alla tradizionale lavorazione a 3 assi.

Come funziona una macchina CNC a 4 assi?

La lavorazione a 4 assi rivoluziona la produzione, consentendo progetti più complessi e una produzione più efficiente. La comprensione dei suoi meccanismi e delle sue fasi può migliorare significativamente le vostre capacità di lavorazione e i risultati ottenuti.

Fase 1: progettazione CAD

Il processo inizia con la creazione di un progetto utilizzando un software CAD. Gli ingegneri creano un modello 3D che mostra la forma e le dimensioni del pezzo.

Passo 2: Percorso CAM

Successivamente, il progetto viene trasferito al software CAM, che genera un percorso utensile che guida l'utensile da taglio durante la lavorazione.

Fase 3: Configurazione

In questa fase, l'operatore prepara la macchina CNC. Monta in modo sicuro il pezzo da lavorare e installa gli utensili da taglio necessari.

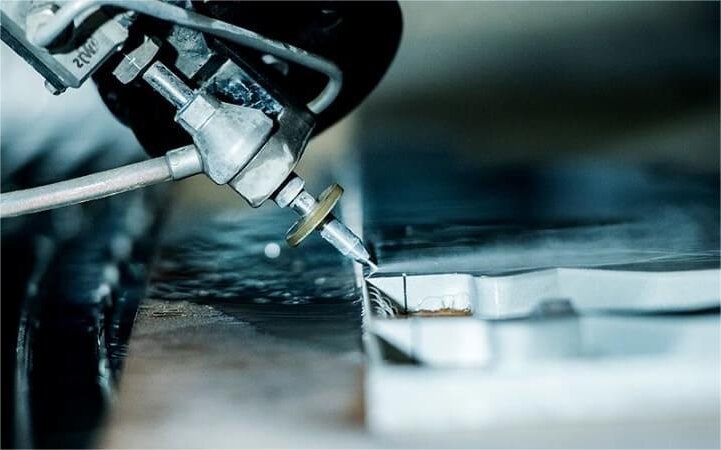

Fase 4: Lavorazione

Si muove simultaneamente lungo gli assi X, Y e Z mentre ruota il pezzo intorno all'asse A. La macchina rimuove continuamente il materiale, modellando il pezzo secondo le specifiche del progetto CAD.

Fase 5: finitura

Dopo la lavorazione, vengono eseguite le operazioni di finitura. Queste possono includere la pulizia e la sbavatura per garantire la conformità del pezzo agli standard di qualità.

Tipi di macchine CNC a 4 assi

Ogni tipo di macchina a 4 assi risponde a esigenze produttive specifiche. La scelta giusta dipende dalla geometria del pezzo e dagli obiettivi di produzione.

Macchina CNC a 3+1 assi

L'asse 3+1 Macchina CNC è dotato di un quarto asse che non opera contemporaneamente agli altri tre assi. L'asse A consente invece di ruotare il pezzo in posizioni specifiche.

Questa configurazione è ideale per attività di alta precisione come la foratura e la incisione, dove non è richiesto un movimento continuo.

Lavorazione CNC verticale a 4 assi

Nella lavorazione CNC verticale a 4 assi, il mandrino è orientato verticalmente e opera perpendicolarmente al pezzo. Questa configurazione consente di lavorare dall'alto verso il basso, offrendo un'eccellente visibilità dell'area di taglio.

È particolarmente utile per perforazione e la fresatura di superfici piane, che ne fanno una scelta privilegiata nei dispositivi aerospaziali e medicali.

Lavorazione CNC orizzontale a 4 assi

La lavorazione CNC orizzontale a 4 assi è caratterizzata da un mandrino orientato orizzontalmente che corre parallelo al pezzo. Questo design è adatto alla lavorazione di materiali pesanti o ingombranti, ed è quindi molto diffuso in settori come quello automobilistico e aerospaziale.

L'orientamento orizzontale migliora l'efficienza di rimozione dei trucioli, consentendo di ottenere pezzi di alta precisione.

Fresatrici CNC a 4 assi

Le macchine CNC a 4 assi migliorano le capacità di fresatura tradizionali incorporando un asse A per la rotazione. Ciò consente di eseguire operazioni di fresatura precise senza dover riposizionare manualmente il pezzo.

Queste macchine sono ampiamente utilizzate per creare progetti complessi, come scanalature elicoidali e ingranaggi, gestendo in modo efficiente forme cilindriche o asimmetriche.

Router CNC a 4 assi

I fresatori CNC a 4 assi sono progettati specificamente per la lavorazione di materiali morbidi come metalli leggeri e legno. L'asse A consente di ruotare il pezzo su superfici curve o cilindriche, rendendolo ideale per applicazioni come le gambe dei mobili e le sculture artistiche.

Queste frese sono le preferite nell'industria della lavorazione del legno e del design per la loro velocità ed efficienza.

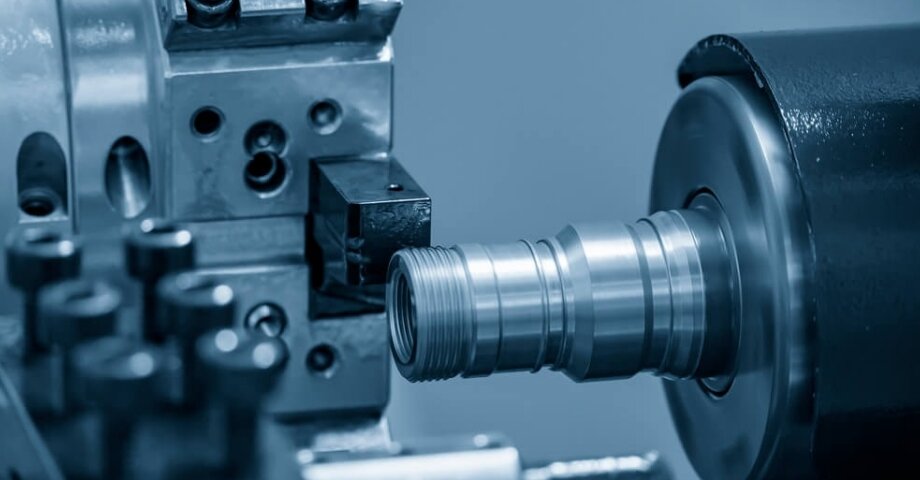

Torni CNC a 4 assi

I torni CNC a 4 assi combinano le operazioni di tornitura con le capacità di fresatura, utilizzando l'asse A per la rotazione o i tagli angolati. Sono comunemente utilizzati nella produzione di boccole, alberi e tubi.

L'asse aggiuntivo consente di creare caratteristiche complesse, come piani, asole o scanalature, senza dover cambiare macchina, aumentando in modo significativo l'efficienza.

Vantaggi della lavorazione a 4 assi

La lavorazione a 4 assi offre numerosi vantaggi che migliorano i processi produttivi. La comprensione di questi vantaggi può aiutarvi a sfruttare questa tecnologia per migliorare la precisione, l'efficienza e la versatilità dei vostri progetti.

Maggiore precisione e accuratezza

La lavorazione a 4 assi migliora notevolmente la precisione rispetto ai sistemi a 3 assi. L'asse A rotante consente un controllo più stretto, producendo pezzi con tolleranze più elevate, fondamentali in settori come quello aerospaziale e medicale.

Maggiore efficienza produttiva

La lavorazione a 4 assi aumenta l'efficienza consentendo di lavorare più lati di un pezzo in un'unica configurazione. Ciò riduce il riposizionamento manuale, accelera i tempi di produzione e riduce i costi operativi.

Capacità migliorate

Il quarto asse consente di creare forme complesse e progetti intricati. Questa capacità consente ai produttori di esplorare soluzioni innovative che sarebbero difficili da realizzare con una macchina a 3 assi.

Versatilità dei materiali e delle applicazioni

La lavorazione a 4 assi può lavorare con diversi materiali, tra cui metalli e plastiche. Questa versatilità la rende adatta a molte applicazioni, dai componenti automobilistici ai dispositivi medici, rispondendo efficacemente alle diverse esigenze di progetto.

Quali sono i limiti del CNC a 4 assi?

Le macchine CNC a 4 assi offrono molti vantaggi, ma hanno anche dei limiti. La comprensione di queste sfide può aiutarvi a prendere decisioni informate sulla loro idoneità per i vostri progetti.

Costoso

Uno dei principali limiti delle macchine CNC a 4 assi è il loro costo elevato. L'acquisto e l'installazione di queste macchine possono rappresentare un investimento significativo per qualsiasi azienda. Sebbene offrano efficienza e funzionalità avanzate, l'esborso finanziario iniziale può rappresentare un ostacolo per le aziende più piccole.

Requisiti degli operatori qualificati

Le macchine CNC a 4 assi richiedono operatori qualificati per l'impostazione, la programmazione e il monitoraggio. Sebbene queste macchine automatizzino molti processi, la complessità del funzionamento di un sistema a 4 assi richiede una formazione specifica per gli operatori.

Geometria limitata

Nonostante i loro vantaggi, le macchine CNC a 4 assi hanno dei limiti per quanto riguarda alcune geometrie. Possono avere difficoltà con angoli e forme complesse che una macchina a 5 assi potrebbe gestire in modo più efficace.

Programmazione complessa

La programmazione della lavorazione CNC a 4 assi è più complessa di quella dei sistemi tradizionali a 3 assi. L'aggiunta del quarto asse introduce nuove variabili che richiedono competenze di programmazione più avanzate.

Applicazioni della lavorazione a 4 assi

La lavorazione a 4 assi trova applicazione in diversi settori industriali:

- Aerospaziale: Produrre strutture leggere con geometrie complesse.

- Automotive: Creazione di componenti che richiedono elevata precisione e durata.

- Dispositivi medici: Produzione di parti complesse che soddisfano i più severi standard normativi.

- Prodotti di consumo: Progettare prodotti unici che si distinguono sul mercato.

Confronto tra lavorazione a 3 assi, 4 assi e 5 assi

Quando si parla di lavorazione CNC, capire le differenze tra sistemi a 3, 4 e 5 assi è fondamentale per ottimizzare i processi produttivi. Ciascun tipo offre capacità uniche, che li rendono adatti a diverse applicazioni e complessità nella progettazione dei pezzi.

Assi di movimento

- Lavorazione a 3 assi: Opera lungo gli assi X, Y e Z. Il movimento è limitato a queste tre direzioni, il che lo rende adatto ai pezzi più semplici.

- Lavorazione a 4 assi: Aggiunge un quarto asse (asse A) che permette di ruotare il pezzo, consentendo l'accesso a più lati senza riposizionamenti. Ciò aumenta la flessibilità per le geometrie più complesse.

- Lavorazione a 5 assi: Incorpora due assi di rotazione aggiuntivi (B e C), consentendo all'utensile da taglio di avvicinarsi al pezzo da qualsiasi angolazione. Questa capacità è ideale per progetti molto intricati e forme complesse.

Complessità delle parti

- Lavorazione a 3 assi: Ideale per forme semplici e superfici piane. Per le geometrie complesse sono necessarie più impostazioni, che possono portare all'accumulo di errori.

- Lavorazione a 4 assi: Adatto per pezzi moderatamente complessi. Può gestire elementi su più lati, ma può richiedere un riposizionamento per i progetti più complessi.

- Lavorazione a 5 assi: In grado di produrre pezzi molto complessi in un'unica configurazione. Consente di realizzare geometrie avanzate che sarebbero difficili o impossibili con macchine ad asse inferiore.

Efficienza della produzione

- Lavorazione a 3 assi: Generalmente più lento a causa delle molteplici impostazioni necessarie per i pezzi complessi. Ogni impostazione introduce potenziali errori e aumenta i tempi di produzione.

- Lavorazione a 4 assi: Offre una maggiore efficienza rispetto ai sistemi a 3 assi, riducendo i tempi di impostazione e consentendo processi di lavorazione più continui.

- Lavorazione a 5 assi: L'opzione più efficiente, in quanto riduce al minimo le impostazioni e i tempi di lavorazione. Può completare più rapidamente pezzi complessi grazie al taglio multidirezionale simultaneo.

Complessità della programmazione

- Lavorazione a 3 assi: Si tratta di una programmazione più semplice, accessibile agli operatori con competenze di base.

- Lavorazione a 4 assi: Richiede competenze di programmazione più avanzate rispetto alle macchine a 3 assi, bilanciando la complessità con l'usabilità.

- Lavorazione a 5 assi: Richiede operatori altamente qualificati a causa degli intricati requisiti di programmazione. La complessità aumenta con il numero di assi coinvolti.

Considerazioni sui costi

- Lavorazione a 3 assi: In genere è l'opzione più economica, adatta a progetti attenti al budget che prevedono l'utilizzo di componenti semplici.

- Lavorazione a 4 assi: Più costoso dei sistemi a 3 assi, ma offre migliori capacità per pezzi moderatamente complessi.

- Lavorazione a 5 assi: È l'opzione più costosa a causa della tecnologia e delle capacità avanzate. Tuttavia, offre un valore significativo in termini di precisione ed efficienza per i progetti ad alta complessità.

Conclusione

La lavorazione a 4 assi offre vantaggi significativi, tra cui una maggiore precisione, una maggiore efficienza produttiva e la capacità di gestire geometrie complesse. Grazie alla sua versatilità nei materiali e nelle applicazioni, è ampiamente utilizzata in vari settori, come quello aerospaziale, automobilistico, medico ed elettronico. Tuttavia, presenta anche dei limiti, tra cui i costi più elevati e la necessità di operatori qualificati.

Se desiderate migliorare i vostri processi produttivi o avete in mente progetti specifici, contattateci oggi stesso per discutere di come la lavorazione a 4 assi possa soddisfare le vostre esigenze!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.