¿Estás buscando los mejores métodos para soldar tubos y tuberías? Ya sea que trabaje en un proyecto pequeño o en una producción a gran escala, encontrar la técnica de soldadura adecuada puede marcar la diferencia. Cada método tiene ventajas y desafíos, por lo que elegir el que mejor se adapte a tus necesidades es fundamental. En esta publicación, lo guiaré a través de las diversas formas de soldar tubos y tuberías, ayudándolo a tomar una decisión informada.

Uno de los métodos más comunes es la soldadura MIG. Es ideal para principiantes por su sencillez y eficacia. Otra técnica popular es la soldadura TIG, que produce soldaduras de alta calidad, especialmente en materiales finos. La soldadura por arco es otra opción, que ofrece versatilidad y la capacidad de trabajar con materiales más gruesos.

Sigue leyendo para aprender más sobre estas técnicas de soldadura y cómo aplicarlas a tus proyectos.

Fundamentos de soldadura

¿Qué es la soldadura?

La soldadura es un proceso de fabricación que une materiales, generalmente metales o termoplásticos, provocando la coalescencia. Por lo general, esto se hace derritiendo las piezas de trabajo y agregando un material de relleno para formar una unión fuerte al enfriarse. El proceso requiere calor, presión o ambos para lograr la unión deseada.

Diferencia entre soldadura de tubos y tuberías

Aunque "tubo" y "tubería" a menudo se usan indistintamente, tienen claras diferencias, especialmente en la soldadura. Los tubos se miden por su diámetro exterior y espesor de pared y, a menudo, se utilizan en aplicaciones estructurales donde la precisión es crucial. Por otro lado, las tuberías se miden por su diámetro interior y se utilizan habitualmente para el transporte de fluidos y gases.

La soldadura de tubos requiere más precisión y a menudo implica técnicas como soldadura TIG para uniones limpias y robustas. La soldadura de tuberías puede implicar una variedad de métodos, incluida la soldadura MIG y por arco, según el material de la tubería y los requisitos de la aplicación.

Materiales comunes utilizados en la soldadura de tubos y tuberías

En la soldadura de tubos y tuberías se utilizan diferentes materiales, cada uno con propiedades y desafíos únicos. Algunos materiales comunes incluyen:

- Acero: El acero se utiliza ampliamente por su resistencia y durabilidad. Tanto el acero al carbono como el acero inoxidable son opciones populares.

- Aluminio: Conocido por su ligereza y resistencia a la corrosión.

- Cobre: Valorado por su excelente conductividad y resistencia a la corrosión.

- Aleaciones de níquel: Se utiliza en entornos de alta temperatura y alta corrosión, como plantas químicas y generación de energía.

Tipos de procesos de soldadura

La soldadura es un proceso versátil que une materiales, normalmente metales o termoplásticos. Dependiendo de la aplicación, el material y las propiedades de soldadura deseadas, se emplean diversas técnicas de soldadura. Estos son algunos de los tipos de procesos de soldadura más comunes:

Soldadura por arco

La soldadura por arco utiliza un arco eléctrico para generar calor y fundir los metales base, fusionándose al enfriarse. Existen varios tipos de soldadura por arco:

- Soldadura por arco metálico protegido (SMAW): También conocida como soldadura con electrodo revestido, este proceso utiliza un electrodo consumible recubierto de fundente. El fundente crea una protección de gas para proteger la soldadura de contaminantes.

- Soldadura por arco metálico con gas (GMAW/MIG): Este método utiliza un electrodo de alambre continuo y gas protector para proteger el baño de soldadura. Es conocido por su velocidad y facilidad de uso.

- Soldadura por arco con núcleo fundente (FCAW): Similar a Soldadura MIG, utiliza un alambre tubular lleno de fundente, que puede usarse con o sin gas protector externo.

- Soldadura por arco de tungsteno con gas (GTAW/TIG): Utiliza un electrodo de tungsteno no consumible para producir soldaduras precisas y de alta calidad, a menudo en materiales delgados.

Soldadura por resistencia

La soldadura por resistencia genera calor a través de la resistencia de las piezas a la corriente eléctrica. Los tipos clave incluyen:

- Soldadura de punto: Crea soldaduras en puntos específicos presionando láminas de metal entre sí y aplicando una corriente eléctrica.

- Soldadura por costura: Produce soldaduras continuas a lo largo de una costura utilizando electrodos de rueda giratoria.

- Soldadura por proyección: Utiliza proyecciones o relieves en una pieza de trabajo para localizar puntos de soldadura cuando se aplica corriente.

Soldadura por haz de energía

La soldadura por haz de energía utiliza haces de energía altamente concentrados para unir materiales, ofreciendo una penetración profunda y una distorsión mínima:

- Soldadura por haz láser (LBW): Utiliza un láser para generar el calor necesario para soldar y es adecuado para aplicaciones de precisión.

- Soldadura por haz de electrones (EBW): Utiliza un haz enfocado de electrones de alta velocidad, generalmente realizado en el vacío para evitar la contaminación.

Soldadura de estado sólido

La soldadura de estado sólido implica unir materiales sin fundirlos. En cambio, se utiliza presión y, a veces, calor para crear un vínculo:

- Soldadura por fricción: Genera calor mediante fricción mecánica entre las piezas de trabajo.

- Soldadura ultrasónica: Se utilizan vibraciones ultrasónicas de alta frecuencia para crear una soldadura de estado sólido.

- Soldadura por difusión: Esto implica aplicar calor y presión durante un largo período para unir los materiales a nivel atómico.

Otros procesos de soldadura

Existen varios otros procesos de soldadura especializados:

- Soldadura por arco de plasma (PAW): Similar a la soldadura TIG, utiliza un soplete de plasma para crear un arco más concentrado.

- Soldadura por arco sumergido (SAW): Utiliza un electrodo de alambre continuo y un fundente granular que cubre el baño de soldadura, protegiéndolo de la contaminación.

- Soldadura por electroescoria (ESW): Un proceso de soldadura vertical para unir materiales gruesos fundiendo un alambre metálico y un metal base mediante una corriente eléctrica.

Técnicas de soldadura para tubos y tuberías.

Técnicas para tubos de pequeño diámetro

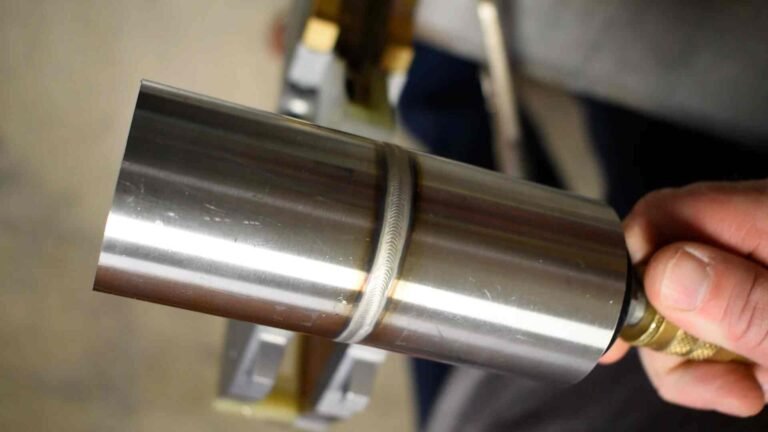

Soldar tubos de pequeño diámetro requiere precisión y control. La soldadura TIG suele ser el método preferido para esta tarea porque produce soldaduras limpias y de alta calidad. El electrodo de tungsteno no consumible utilizado en la soldadura TIG permite un control preciso sobre el baño de soldadura, esencial para uniones pequeñas e intrincadas. Otra técnica eficaz es la soldadura autógena, que consiste en fusionar el metal sin material de aportación.

Técnicas para tubos de gran diámetro

Métodos como la soldadura MIG y la soldadura por arco sumergido (SAW) se utilizan comúnmente para tubos de gran diámetro. Con su alimentación continua de alambre, la soldadura MIG ofrece una alta productividad y es ideal para unir grandes secciones de metal. La soldadura por arco sumergido, por otro lado, proporciona una penetración profunda y altas tasas de deposición, lo que la hace ideal para tubos de paredes gruesas y grandes diámetros.

Técnicas para tubos de paredes delgadas

Los tubos de paredes delgadas son susceptibles al calor y pueden deformarse o quemarse rápidamente durante la soldadura. Nuevamente se prefiere la soldadura TIG para esta aplicación debido a su control preciso sobre la entrada de calor. Otra técnica es la soldadura por rayo láser, que ofrece una fuente de calor altamente enfocada que puede producir soldaduras estrechas y profundas sin que el calor excesivo afecte al material circundante.

Técnicas para tubos de paredes gruesas

Al soldar tubos de paredes gruesas, es fundamental lograr una penetración profunda y soldaduras fuertes. Se utilizan comúnmente técnicas como la soldadura por arco, en particular la soldadura por arco metálico protegido (SMAW) y la soldadura por arco con núcleo fundente (FCAW). Estos métodos pueden manejar el mayor aporte de calor requerido para materiales gruesos.

Preparación para soldar

Preparación de materiales

Primero, limpie las superficies a soldar para eliminar contaminantes como suciedad, aceite, óxido y pintura. Estas impurezas pueden provocar defectos en la soldadura, comprometiendo su resistencia e integridad. Utilice un cepillo de alambre, una amoladora o limpiadores químicos para asegurar superficies limpias.

Diseño y preparación conjunta

Elija el tipo de junta adecuado según los requisitos de su proyecto, como juntas a tope, juntas traslapadas o juntas en T. La preparación adecuada de las juntas implica alinear y asegurar con precisión las piezas de trabajo para garantizar una soldadura uniforme. Dependiendo del tipo de junta y del espesor del material, puede ser necesario biselar los bordes para lograr una mejor penetración y una soldadura más fuerte.

Selección de material de relleno

El material de relleno debe coincidir con los materiales base en composición y propiedades mecánicas. Considere factores como el tipo de metal, el grosor y el proceso de soldadura específico utilizado al elegir un material de relleno.

Posiciones de soldadura

Posición plana

La posición plana y hacia abajo es la posición de soldadura más común y fácil. La pieza de trabajo se coloca horizontalmente en esta posición y el soldador aplica la soldadura desde arriba. Esta posición permite un mejor control del baño de soldadura, proporcionando una excelente penetración y calidad de soldadura.

Posicion horizontal

En la posición horizontal, el eje de soldadura es horizontal y el cordón de soldadura discurre a lo largo de una superficie vertical. Esta posición es más desafiante que la posición plana porque la gravedad puede hacer que el baño de soldadura fundida se hunda. Los soldadores deben utilizar técnicas específicas, como ajustar la velocidad y el ángulo de soldadura, para evitar el hundimiento y garantizar una soldadura fuerte.

Posición vertical

La posición vertical implica soldar hacia arriba o hacia abajo a lo largo de un eje vertical. Soldar en posición vertical puede resultar difícil debido a que la gravedad empuja el metal fundido hacia abajo, lo que aumenta el riesgo de que se hunda o gotee.

Posición aérea

La posición elevada es la posición de soldadura más desafiante, donde la soldadura se aplica a la parte inferior de la junta. La gravedad actúa en contra del soldador, lo que hace que el metal fundido gotee hacia abajo. Los soldadores deben utilizar técnicas y controles precisos para gestionar el baño de soldadura y evitar defectos.

Defectos y soluciones comunes de soldadura

Los defectos de soldadura pueden comprometer la resistencia, apariencia e integridad de una soldadura. Comprender los defectos comunes y cómo abordarlos es esencial para producir soldaduras de alta calidad. A continuación se muestran algunos defectos típicos de soldadura y sus soluciones:

Porosidad

Descripción: La porosidad implica pequeñas bolsas de gas o huecos atrapados dentro del metal de soldadura.

Causas:

- Material de base o de relleno contaminado

- Flujo inadecuado de gas de protección

- Humedad excesiva

Soluciones:

- Limpie minuciosamente el material base antes de soldar.

- Asegúrese de que el flujo de gas sea adecuado y utilice el gas de protección correcto.

- Guarde los materiales de relleno en un ambiente seco para evitar la absorción de humedad.

Agrietamiento

Descripción: Se pueden formar grietas en el metal de soldadura o en la zona afectada por el calor (HAZ).

Causas:

- Alto estrés residual

- Enfriamiento rapido

- Parámetros de soldadura incorrectos

Soluciones:

- Precaliente la pieza de trabajo para reducir el estrés térmico.

- Utilice métodos de enfriamiento controlados para evitar un enfriamiento rápido.

- Ajuste los parámetros de soldadura, como el voltaje y la corriente, para minimizar el estrés.

Vender a menor precio que

Descripción: Un corte socavado es una ranura fundida en el material base cerca del pie de soldadura que no está rellena con metal de soldadura.

Causas:

- Velocidad de soldadura excesiva

- Ángulo de electrodo incorrecto

- Alta corriente de soldadura

Soluciones:

- Reduzca la velocidad de soldadura para permitir un llenado adecuado.

- Mantenga el ángulo correcto del electrodo para garantizar una distribución uniforme del metal de soldadura.

- Reduzca la corriente de soldadura para evitar una fusión excesiva.

Falta de fusión

Descripción: La falta de fusión ocurre cuando el metal de soldadura no se adhiere adecuadamente con el metal base o con los cordones de soldadura anteriores.

Causas:

- Aporte de calor insuficiente

- Ángulo de electrodo incorrecto

- Material base contaminado

Soluciones:

- Aumente el aporte de calor ajustando la corriente o el voltaje.

- Mantenga el ángulo correcto del electrodo para garantizar una penetración adecuada.

- Limpie minuciosamente el material base antes de soldar.

Penetración incompleta

Descripción: La penetración incompleta ocurre cuando el metal de soldadura no se extiende a través del espesor de la junta.

Causas:

- Aporte de calor insuficiente

- Preparación articular incorrecta

- Técnica de soldadura inadecuada.

Soluciones:

- Aumente el aporte de calor para asegurar una penetración completa.

- Prepare adecuadamente la junta biselando los bordes y asegurando un correcto montaje.

- Utilice la técnica de soldadura y los parámetros adecuados para el tipo de unión.

Salpicar

Descripción: Las salpicaduras consisten en pequeñas gotas de metal fundido expulsadas del baño de soldadura.

Causas:

- Alta corriente de soldadura

- Longitud de arco incorrecta

- Electrodo contaminado

Soluciones:

- Reduzca la corriente de soldadura para minimizar las salpicaduras.

- Mantenga la longitud de arco correcta para garantizar un baño de soldadura estable.

- Utilice electrodos limpios y no contaminados.

Inclusión de escoria

Descripción: La inclusión de escoria ocurre cuando material sólido no metálico queda atrapado en el metal de soldadura.

Causas:

- Eliminación inadecuada de escoria entre pasadas.

- Técnica de soldadura incorrecta

- Material de base o de relleno contaminado

Soluciones:

- Limpie minuciosamente la escoria entre pasadas de soldadura.

- Utilice la técnica de soldadura correcta para garantizar la fusión completa y la eliminación de escoria.

- Asegúrese de que los materiales de base y de relleno estén limpios y libres de contaminantes.

Técnicas avanzadas de soldadura

Soldadura automatizada y robótica

La soldadura automatizada y robótica implica el uso de máquinas y robots para realizar tareas de soldadura. Esta técnica mejora la precisión, la coherencia y la eficiencia, lo que la hace ideal para entornos de producción de gran volumen. Los robots se pueden programar para ejecutar patrones de soldadura complejos con alta repetibilidad, lo que reduce el error humano y aumenta la productividad. Los sistemas de soldadura automatizados se utilizan ampliamente en las industrias automotriz, aeroespacial y manufacturera.

Soldadura en ambientes hostiles

La soldadura en entornos hostiles, como temperaturas extremas, alta humedad o condiciones corrosivas, presenta desafíos únicos. Se necesitan técnicas y equipos especializados para garantizar la integridad y seguridad de la soldadura. Una preparación adecuada, incluida una limpieza exhaustiva y el uso de gases protectores adecuados, es esencial para proteger la soldadura de los contaminantes ambientales.

Soldadura submarina

La soldadura subacuática, también conocida como soldadura húmeda, es una técnica especializada que se utiliza para reparar y mantener estructuras sumergidas. Hay dos tipos principales de soldadura submarina: soldadura húmeda y seca. La soldadura húmeda se realiza directamente en el agua utilizando electrodos y equipos impermeables. La soldadura seca o hiperbárica se realiza en una cámara seca y presurizada alrededor del sitio de soldadura.

Aplicaciones de la soldadura de tubos y tuberías

Industria del automóvil

- Sistemas de escape

- Jaulas antivuelco

- Componentes del chasis

- Líneas de combustible

Industria de la construcción

- Estructuras de acero estructural.

- Tuberías de agua y gas.

- sistemas de climatización

- Pasamanos y barandillas

Industria de petróleo y gas

- Equipos de perforación

- Sistemas de transporte por tuberías

- Equipos de refinería

- Plataformas marinas

Industria aeroespacial

- Marcos de aviones

- Sistemas hidráulicos

- Líneas de combustible y refrigeración.

- Componentes del motor

Conclusión

Las técnicas de soldadura para tubos y tuberías son esenciales en diversas industrias, y cada una requiere métodos específicos para lograr resultados óptimos. Conocer la técnica adecuada garantiza una soldadura robusta y confiable. La preparación adecuada, incluida la preparación del material y de las juntas y la selección del material de relleno adecuado, es crucial para obtener soldaduras de alta calidad. Además, dominar diferentes posiciones de soldadura y abordar defectos comunes es crucial para lograr uniones consistentes y duraderas.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cómo se elige el método de soldadura correcto para un proyecto?

La elección del método de soldadura correcto depende de factores como el tipo de material, el espesor, el diseño de la junta, la calidad de soldadura requerida y el entorno en el que se realizará la soldadura. Es esencial considerar estos factores para garantizar resultados óptimos.

¿Cuáles son los principales desafíos en la soldadura de tubos y tuberías?

Los principales desafíos en la soldadura de tubos y tuberías incluyen:

- Garantizar la alineación y el ajuste adecuados.

- Controlar la entrada de calor para evitar deformaciones o quemaduras.

- Logrando una penetración total para juntas sólidas.

- Manejo de defectos de soldadura como porosidad y agrietamiento.

¿Cómo se puede garantizar la calidad de una soldadura?

Para garantizar la calidad de una soldadura, siga los procedimientos adecuados de preparación de materiales y juntas, seleccione la técnica de soldadura y el material de relleno adecuados, mantenga los parámetros de soldadura correctos y realice inspecciones exhaustivas utilizando métodos como inspección visual, pruebas radiográficas y pruebas ultrasónicas.

Más recursos:

Soldadura TIG para tubos y tuberías de pequeño diámetro. – Fuente: Weldingweb

defectos comunes de soldadura – Fuente: Sentin

Diferentes posiciones de soldadura – Fuente: TWS

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.