¿Está eligiendo un proceso de fresado para su proyecto? El fresado puede parecer complicado porque hay muchos tipos entre los que elegir. Elegir la operación adecuada le ayudará a obtener resultados precisos, un buen acabado superficial y una producción eficiente. Conocer los principales tipos de operaciones de fresado puede ayudarle a evitar errores y a planificar mejor su trabajo.

Las operaciones de fresado describen cómo una máquina corta, da forma y acaba los materiales. Cada tipo tiene su propio uso y ventajas. Entre las operaciones más comunes se incluyen el fresado frontal, el fresado periférico, el ranurado y el uso de una fresadora para taladrar. Algunas operaciones se centran en el acabado superficial, mientras que otras eliminan material rápidamente o dan forma a las piezas.

El fresado ofrece muchas opciones, cada una de ellas con una finalidad específica. Comprender estos tipos facilita la elección del método adecuado para su proyecto.

¿Qué es el fresado?

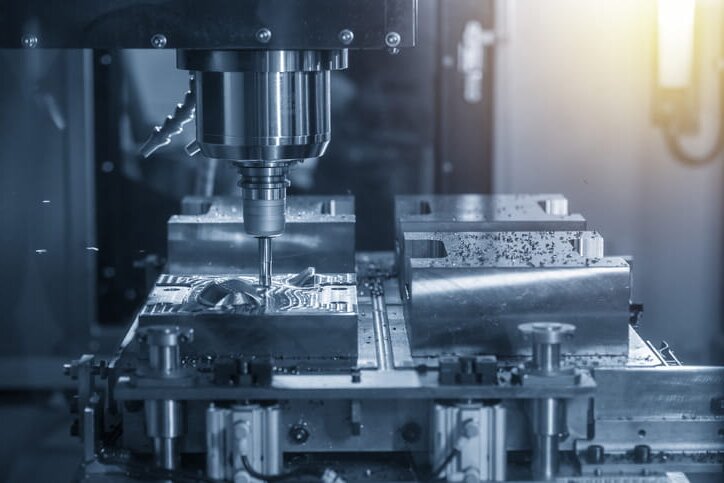

El fresado es un proceso de fabricación sustractivo en el que una herramienta de corte giratoria elimina material de una pieza de trabajo fija. Este proceso da forma a las piezas y crea características específicas. La rotación de la herramienta y el movimiento lineal de la pieza se combinan para realizar el corte deseado.

La idea principal es sencilla: eliminar material mecánicamente. Los bordes afilados de la herramienta de corte arrancan pequeñas virutas. Gestionamos el proceso controlando la velocidad, el avance y la profundidad de corte. Estos ajustes afectan a la calidad, la precisión y el acabado superficial de la pieza.

Relación pieza y herramienta

La pieza es la materia prima que se mecaniza. Se sujeta firmemente a la mesa de la máquina. La herramienta de corte, denominada fresa, gira en un husillo de alta velocidad.

Su interacción está definida por el movimiento. La herramienta gira rápidamente mientras que la pieza se desplaza lentamente en línea recta. Este movimiento puede realizarse a lo largo de los ejes X, Y o Z. La forma de la herramienta y su trayectoria forman directamente la pieza final.

Tipos de operaciones de fresado

Las operaciones de fresado pueden adoptar muchas formas. Cada tipo tiene una finalidad específica. A continuación se indican las principales operaciones utilizadas en el mecanizado moderno.

Fresado frontal

planeado aplana la superficie superior de una pieza. En el fresado vertical, el eje de la fresa es perpendicular a la superficie. Los bordes exteriores eliminan la mayor parte del material, mientras que la cara final proporciona un acabado liso. El fresado frontal es ideal para superficies grandes y planas. Suele utilizarse en culatas de automóviles, disipadores térmicos y grandes placas metálicas.

La principal ventaja es su elevado índice de arranque de material. Los mecanizadores suelen realizar primero una pasada de desbaste, seguida de una pasada de acabado para suavizar la superficie. La elección de la fresa, la velocidad del husillo, el avance y la profundidad de corte afectan a la calidad de la superficie y a la vida útil de la herramienta.

Fresado liso

Fresado lisoEl fresado de desbaste, denominado fresado de desbaste, elimina material a lo largo de una superficie plana. El eje de la fresa discurre paralelo a la pieza y los dientes de la fresa cortan de forma continua a medida que pasa el material. El fresado plano es eficaz para superficies largas y anchas y elimina el material antes de realizar operaciones precisas.

Los operarios eligen el tamaño de la fresa y la velocidad de rotación para equilibrar el arranque de material y el acabado superficial. Pueden ser necesarias varias pasadas para cortes más profundos.

Fresado lateral

Fresado lateral utiliza una fresa con dientes a lo largo de sus lados. Elimina material del lateral de una pieza para crear ranuras, hendiduras o resaltes. Esta operación es común para ranuras en T, chaveteros y otras características verticales laterales.

El fresado lateral permite un control preciso de la anchura y la profundidad. Las fresas vienen en diferentes diámetros y grosores para piezas de precisión pequeñas o componentes más grandes. La sujeción adecuada reduce las vibraciones y mejora la precisión.

Fresado a horcajadas

El fresado a horcajadas utiliza dos o más fresas laterales en el mismo eje. Mecaniza superficies paralelas al mismo tiempo. Esto ahorra tiempo y garantiza un espaciado uniforme.

El fresado a horcajadas se utiliza a menudo en barras hexagonales, guías de máquinas o chaveteros. Mejora la precisión y la eficacia y reduce el número de configuraciones necesarias.

Fresado en grupo

El fresado en grupo monta varias fresas en un eje. Cada fresa fresa una superficie o característica diferente en una sola pasada.

Esta operación es ideal para piezas complejas con múltiples características. Es habitual en la producción en serie, donde la velocidad y la repetibilidad son importantes. La correcta alineación de la fresa garantiza la precisión dimensional.

Fresado en ángulo

El fresado en ángulo produce superficies con un ángulo específico respecto al eje de la fresa. En función del perfil, se utilizan fresas de uno o dos ángulos.

Es útil para chaflanes, ranuras en V y bordes biselados. La geometría de la herramienta y el avance se seleccionan cuidadosamente para evitar las vibraciones y mantener la calidad de la superficie.

Fresado de formas

El fresado de formas utiliza una fresa adaptada al contorno de la pieza. Es ideal para perfiles irregulares, curvas y formas personalizadas.

El fresado de formas se utiliza habitualmente para dientes de engranajes, superficies cóncavas y moldes. Puede reproducir formas complejas de manera uniforme, por lo que resulta adecuado para la creación de prototipos y la producción.

Fresado final

fresado final tienen filos tanto en el extremo como en los laterales, lo que las hace versátiles para ranuras, cavidades, contornos y superficies 3D complejas.

El fresado de extremos permite dar forma precisa a superficies planas e irregulares. Se utiliza ampliamente en la fabricación de moldes, matrices y componentes mecánicos. El avance, la velocidad del husillo y la profundidad de corte se ajustan en función del material y los requisitos de acabado.

Fresado con sierra

El fresado con sierra utiliza una fresa fina y circular con muchos dientes. Corta ranuras estrechas o separa el material con bordes limpios y rectos.

Es rápido y eficaz para recortar piezas o cortar piezas finas. El fresado con sierra es habitual en los talleres de fabricación de metal.

Fresado de engranajes

El fresado de engranajes forma los dientes de los engranajes con fresas o herramientas de tallado con fresa madre. La precisión de los dientes es fundamental para el engrane correcto de los engranajes.

Esta operación es clave en maquinaria de automoción, aeroespacial e industrial. El tipo de fresa, la velocidad y el avance se eligen cuidadosamente para mantener el perfil del diente y la precisión.

Fresado de roscas

Fresado de roscas Corta roscas internas o externas con una fresa giratoria. Proporciona un control preciso del tamaño, el paso y la profundidad de la rosca.

A diferencia del roscado, el fresado de roscas puede producir roscas de varios tamaños con una sola herramienta. Funciona con roscas a derechas e izquierdas y es adecuado para metales duros como el acero inoxidable o el titanio.

Fresado CAM

El fresado CAM mecaniza levas para motores u otros dispositivos mecánicos. Una fresa en forma de leva sigue una trayectoria programada para formar el perfil.

La precisión es esencial porque las levas controlan el movimiento de otras piezas. El fresado CAM es habitual en la automoción y la automatización mecánica. Produce formas 3D complejas de forma eficiente y uniforme.

| Tipo de fresado | Objetivo principal | Ventajas clave | Aplicaciones Típicas |

|---|---|---|---|

| Fresado frontal | Aplanar las superficies superiores | Alto índice de arranque de material, acabado liso | Culatas, disipadores de calor, placas grandes |

| Fresado liso | Retirar material de superficies planas | Arranque de virutas eficaz, cobertura de grandes superficies | Losas, componentes planos básicos |

| Fresado lateral | Crear ranuras, hendiduras, hombros | Cortes laterales precisos, anchura/profundidad controlada | Ranuras en T, chaveteros, ranuras de chaveta de engranaje |

| Fresado a horcajadas | Mecanizar superficies paralelas | Alta precisión, ahorro de tiempo | Barras hexagonales, guías de máquinas, chaveteros |

| Fresado en grupo | Mecaniza varias superficies a la vez | Mejora la eficacia y reduce los preparativos | Piezas complejas en la producción en serie |

| Fresado en ángulo | Crear superficies en ángulo | Chaflanes y ranuras en V de precisión | Bordes biselados, componentes en ángulo |

| Fresado de formas | Perfiles irregulares a máquina | Formas complejas coherentes | Dientes de engranaje, moldes, superficies cóncavas |

| Fresado final | Cortar ranuras, bolsillos, contornos, formas 3D | Versátil y de alta precisión | Moldes, matricería, componentes mecánicos |

| Fresado con sierra | Cortar ranuras estrechas o separar material | Cortes limpios y rectos | Recorte de stock, piezas finas, fabricación de metal |

| Fresado de engranajes | Cortar dientes de engranaje | Gran precisión dimensional | Engranajes de automoción, maquinaria, aeroespacial |

| Fresado de roscas | Cortar roscas internas/externas | Roscas precisas, múltiples tamaños con una sola herramienta | Componentes de alta precisión, acero inoxidable, titanio |

| Fresado CAM | Crear perfiles de leva | Control preciso del movimiento, formas 3D | Motores, automatización, dispositivos mecánicos |

Factores que afectan a la selección de la operación de fresado

La elección de la operación de fresado adecuada depende de varios factores clave. Cada factor afecta a la elección de la herramienta, los ajustes de la máquina y la eficiencia general.

Material de la pieza

El tipo de material influye en la velocidad de corte, el desgaste de la herramienta y el acabado superficial. Los metales duros, como el acero inoxidable o el titanio, necesitan avances más lentos y fresas más resistentes.

Los metales más blandos, como el aluminio o el latón, permiten un corte más rápido y mayores velocidades de arranque de material. Los recubrimientos de las herramientas y las calidades de las plaquitas también se eligen en función del material para mejorar la durabilidad y evitar daños.

Requisitos de precisión y tolerancia

Las tolerancias estrictas y la alta precisión requieren una selección cuidadosa de las operaciones. El fresado de extremos y el fresado de formas ofrecen un mejor control de las características detalladas.

El fresado frontal o en cuadrilla funciona bien para la eliminación de material a granel, pero pueden ser necesarias pasadas de acabado para obtener dimensiones exactas. El mantenimiento de la rigidez de la máquina, la sujeción adecuada y la selección de la fresa correcta son esenciales para cumplir las especificaciones.

Volumen de producción y costes

La producción de grandes volúmenes favorece las operaciones que eliminan material rápidamente y reducen los tiempos de preparación, como el fresado por bandas o el fresado CAM.

Los trabajos de bajo volumen o prototipos pueden utilizar métodos más flexibles, como el fresado de extremos, para tratar diferentes características sin cambiar de herramienta. Los factores de coste incluyen el desgaste de la herramienta, el tiempo de mecanizado y el número de pasadas. La elección de la operación adecuada equilibra la velocidad, la precisión y la rentabilidad global.

Conclusión

El fresado ofrece una amplia gama de operaciones, cada una de ellas diseñada para tareas específicas. El fresado frontal y el plano son los mejores para superficies planas y una rápida eliminación de material. El fresado lateral, a horcajadas y en cuadrilátero permite un mecanizado eficaz de múltiples superficies o características precisas. El fresado angular, de formas y de extremos crea formas y contornos complejos. El fresado de sierra, engranajes y roscas realiza cortes especializados, mientras que el fresado CAM produce piezas precisas controladas por movimiento.

La elección de la operación adecuada depende del material de la pieza, la precisión requerida y el volumen de producción. Póngase en contacto con nosotros si desea mejorar la eficacia de la producción y obtener resultados precisos para su próximo proyecto. Podemos ayudarle a encontrar las mejores soluciones de fresado para sus necesidades específicas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.