Los fabricantes se enfrentan a menudo a retos a la hora de seleccionar la máquina adecuada para las operaciones de torneado. Los distintos tipos de tornos tienen otras finalidades, y elegir el adecuado es crucial para la eficacia y la calidad del producto. Esta guía le ayudará a encontrar el mejor torno para sus necesidades de fabricación.

Cada tipo de torno tiene sus propias ventajas. Examinémoslos individualmente y veamos qué tareas realizan mejor.

Fundamentos del manejo del torno

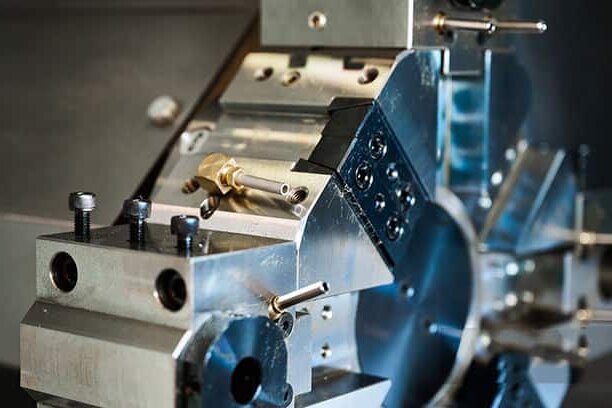

Un torno funciona con una idea sencilla. La pieza gira alrededor de un eje central mientras una herramienta de corte retira material para darle forma. Este proceso es ideal para fabricar piezas redondas o cilíndricas. Para obtener los mejores resultados, es útil comprender las partes principales de la máquina y cómo funcionan juntas en el mecanizado con torno.

Componentes básicos de un torno

Un torno tiene varias piezas principales que le permiten funcionar eficazmente:

- Cama: La base del torno. Soporta todos los demás componentes y los mantiene alineados.

- Clavijero: Situado en un extremo de la bancada. Sujeta el husillo y el motor que hacen girar la pieza.

- Huso: Un eje giratorio sujeta la pieza mediante mandriles, pinzas o placas frontales.

- Contrapunto: Se encuentra frente al cabezal. Soporta piezas de trabajo largas y puede alojar herramientas como brocas.

- Carruaje: Desplaza la herramienta de corte a lo largo de la pieza. Se desliza sobre la bancada para un movimiento preciso.

- Diapositiva cruzada: Montada en el carro. Desplaza la herramienta a lo largo del diámetro de la pieza.

- Descanso compuesto: Se coloca en la parte superior del carro transversal. Permite realizar cortes en ángulo y enhebrar.

- Puesto de herramientas: Sujeta firmemente la herramienta de corte.

- Tornillo sinfín y varilla de avance: Movimiento de control para operaciones de enhebrado y alimentación automática.

Principios básicos del funcionamiento de los tornos?

Un torno da forma a una pieza haciéndola girar mientras una herramienta de corte elimina material. El husillo hace girar la pieza a velocidades controladas, y la herramienta de corte se mueve en direcciones específicas para eliminar material de forma eficaz.

Hay dos movimientos de corte principales:

- Avance longitudinal: Desplaza la herramienta paralelamente al eje, produciendo cilindros o cortes rectos.

- Alimentación cruzada: Desplaza la herramienta a través del eje, reduciendo el diámetro o creando caras planas.

Clasificación de los tornos según su función

Los tornos pueden agruparse en función de las tareas para las que están diseñados. Algunas máquinas realizan varios trabajos, mientras que otras se construyen para fines específicos.

Tornos de uso general frente a tornos especializados

Los tornos de uso general son máquinas versátiles que pueden realizar torneado, frente a, roscadoy aburrido. Son habituales en talleres con series de producción pequeñas o medianas. Los tornos para motores son un ejemplo típico. Ofrecen un equilibrio entre flexibilidad y coste, lo que los convierte en una opción popular para muchos talleres.

Los tornos especializados se centran en tareas o sectores específicos. Los tornos de torreta aceleran la producción de piezas repetidas y trabajos de gran volumen. Los tornos de taller proporcionan cortes precisos para prototipos o series pequeñas de alta precisión. Los tornos verticales están diseñados para piezas grandes y pesadas que no caben en una bancada horizontal.

Tornos manuales frente a tornos controlados por ordenador

Los tornos manuales requieren que el operario controle directamente la máquina. El maquinista ajusta a mano las velocidades, los avances y las posiciones de las herramientas. Son ideales para trabajos sencillos, reparaciones o producción de bajo volumen. Aunque los tornos manuales ofrecen flexibilidad, dependen en gran medida de la habilidad y experiencia del operario.

Los tornos CNC utilizan instrucciones programadas para guiar la herramienta de corte. Proporcionan una precisión constante, tiempos de ciclo más rápidos y reducen el esfuerzo de mano de obra. Los tornos CNC destacan en la producción de grandes volúmenes y diseños complejos.

A continuación, describiremos los distintos tipos de tornos y sus principales funciones.

Torno de motor

El torno de motor es el tipo de torno más común y utilizado. Suele encontrarse en talleres, salas de herramientas y centros de formación. Su diseño lo hace lo suficientemente flexible para muchos trabajos de mecanizado, desde el simple refrentado hasta el roscado de precisión.

Estructura y funcionamiento

Un torno de motor tiene una bancada pesada que soporta todas las partes de la máquina. El cabezal aloja el husillo y el sistema de engranajes que acciona la pieza de trabajo; el contrapunto se desliza a lo largo de la bancada para soportar piezas largas o sujetar herramientas de taladrado. El carro desplaza la herramienta de corte a lo largo de la pieza, mientras que el carro transversal permite realizar cortes transversales al diámetro.

Los operarios controlan el movimiento de avance manualmente o mediante un sistema de avance motorizado. Este diseño permite una precisión fiable en cortes rectos y en ángulo.

Aplicaciones habituales en los talleres

Los tornos de motor se utilizan para tornear ejes, refrentar superficies, taladrar agujeros, cortar roscas y mandrinar. Los talleres confían en ellos para crear piezas de reparación, pequeñas series de producción y prototipos.

Los programas de formación también utilizan tornos de motor para enseñar los fundamentos del mecanizado. Demuestran claramente los principios básicos del funcionamiento de los tornos.

Puntos fuertes y limitaciones

La fuerza del torno de motor reside en su versatilidad. Puede realizar muchas operaciones y materiales diferentes. Es más duradero, sencillo de manejar y rentable que las máquinas CNC.

Sin embargo, tiene limitaciones en cuanto a velocidad y eficacia para la producción a gran escala. La precisión depende en gran medida de la habilidad del operario, y las formas complejas son más complicadas de conseguir sin accesorios avanzados. Por ello, el torno de motor es más adecuado para trabajos generales y lotes pequeños que para la fabricación de grandes volúmenes.

Torno de torreta

El torno de torreta se diseñó para mejorar la eficacia del mecanizado repetitivo. Su estructura permite a los operarios configurar varias herramientas a la vez, lo que reduce el tiempo de inactividad y acelera la producción. Esto lo convierte en una opción sólida para trabajos de gran volumen.

Características distintivas

Un torno de torreta utiliza una torreta hexagonal o cuadrada montada en el carro. Esta torreta sostiene varias herramientas de corte simultáneamente. Los operarios pueden girar rápidamente la torreta para colocar una nueva herramienta sin detener la máquina.

Algunos tornos de torreta también incluyen un sistema de indexado que bloquea con precisión las herramientas en su sitio. Este diseño reduce los cambios de configuración y mejora el flujo de trabajo.

Beneficios de producción para el trabajo repetitivo

Los tornos de torreta son ideales para trabajos que requieren fabricar la misma pieza repetidamente. Dado que varias herramientas ya están ajustadas, cada ciclo puede pasar de una operación a otra sin necesidad de ajustes manuales.

Esto reduce el tiempo de mecanizado y garantiza unas dimensiones uniformes. También reduce el esfuerzo de mano de obra, ya que los operarios pasan menos tiempo reposicionando las herramientas. Los tornos de torreta ofrecen velocidad y fiabilidad para series de producción medias y altas.

Industrias que confían en los tornos de torreta

Los tornos de torreta se utilizan ampliamente en la fabricación de automóviles para producir pernos, tuercas, casquillos y ejes. Son habituales en ferretería y producción de tornilloscuando se necesitan grandes cantidades de piezas idénticas.

Los tornos de torreta también se utilizan en las industrias aeroespacial y de defensa para componentes de precisión que requieren una exactitud repetible. Cualquier industria que produzca piezas estándar en grandes volúmenes puede beneficiarse de su eficacia.

Torno de taller

El torno de taller está diseñado para ofrecer precisión por encima de todo. Combina la flexibilidad de un torno de motor con controles más estrictos, lo que lo hace adecuado para trabajos finos y detallados. Los talleres lo utilizan siempre que la alta precisión es una prioridad.

Alta precisión y exactitud

Los tornos de taller cuentan con bancadas de rectificado fino, tornillos de avance precisos y mecanismos de avance suaves. Estas mejoras reducen las vibraciones y mejoran el control sobre el movimiento de la herramienta.

Pueden mantener tolerancias muy ajustadas, a menudo de unas pocas micras. Este nivel de precisión las hace fiables para el mecanizado de piezas en las que incluso los errores menores son inaceptables.

Aplicaciones en prototipos e I+D

Estos tornos se utilizan mucho en laboratorios de investigación, desarrollo de productos y fabricación de herramientas. Los ingenieros confían en ellos para crear prototipos que requieren dimensiones exactas.

También se utilizan para fabricar plantillas, utillajes y troqueles que exigen una geometría precisa. En I+D, la posibilidad de probar y perfeccionar diseños en una máquina pequeña pero precisa ayuda a acelerar el desarrollo.

Diferencias con los tornos de motor estándar

Mientras que los tornos de motor se centran en el trabajo de uso general, los tornos de taller están diseñados para el detalle y la precisión. Suelen incluir diales de control más precisos, mejores cojinetes de husillo y una construcción de mayor calidad.

Los tornos de taller admiten accesorios avanzados para rectificado de precisióntorneado cónico y roscado. A diferencia de los tornos de motor estándar, son menos adecuados para el arranque de viruta pesada o las series de gran volumen. Su principal valor reside en el mecanizado de precisión de piezas especializadas y prototipos.

Torno CNC

El torno CNC ha transformado el trabajo de torneado en la fabricación moderna. La sustitución de los controles manuales por la programación informática permite una producción más rápida, una mayor precisión y una menor intervención del operario.

Cómo la automatización CNC transformó el torneado

La automatización CNC eliminó los límites del mecanizado manual. En lugar de depender del avance manual y los cambios de herramienta, los tornos CNC utilizan instrucciones codificadas para controlar todos los movimientos.

Esto garantiza resultados repetibles y reduce los errores. Los operarios pueden configurar un programa una vez y la máquina producirá piezas idénticas sin variación. Esta eficiencia reduce los tiempos de ciclo y los costes de mano de obra, lo que hace que la producción sea más uniforme y escalable.

Funciones clave y aspectos de programación

Los tornos CNC pueden tornear, refrentar, taladrar, perforar, roscar y ranurar con precisión. Los modelos avanzados también admiten herramientas motorizadas, lo que permite fresar y roscar en la misma configuración.

Los programas se escriben en código G, que indica a la máquina cómo moverse, cortar y avanzar. Los operarios utilizan software CAM (fabricación asistida por ordenador) para generar estos códigos a partir de modelos digitales. Una vez cargados, la máquina ejecuta el programa con rapidez y precisión, algo que el trabajo manual no puede igualar.

Casos prácticos en piezas complejas y de gran volumen

Los tornos CNC se utilizan mucho en industrias que exigen grandes cantidades de piezas uniformes, como la automoción y la electrónica de consumo. También son habituales en la producción aeroespacial y de dispositivos médicos, donde las geometrías complejas y las tolerancias estrechas son fundamentales.

Los tornos CNC ofrecen una solución práctica cuando una pieza requiere características que serían lentas o difíciles de conseguir manualmente. Su capacidad para manejar formas complejas y tiradas de gran volumen los hace indispensables en las líneas de producción modernas.

Elegir el torno adecuado

Seleccionar el torno adecuado depende de qué y cómo piense fabricarlo. Las distintas máquinas sirven para diferentes propósitos, y elegir bien puede ahorrar tiempo y dinero.

Factores a considerar

El tipo de material es importante. Los metales más blandos o los plásticos pueden no necesitar máquinas pesadas, mientras que las aleaciones más complejas requieren diseños más robustos. El volumen de producción es otro factor clave. Los trabajos de bajo volumen o de reparación pueden realizarse en tornos manuales, pero las series más largas suelen requerir tornos de torreta o CNC.

Los requisitos de precisión también influyen. Las tolerancias estándar pueden ajustarse a tornos de uso general, pero las piezas de investigación, médicas o aeroespaciales suelen exigir máquinas de taller o CNC.

Coste frente a eficiencia

Los tornos manuales cuestan menos de entrada y son más fáciles de mantener. Sin embargo, requieren más destreza y tiempo por parte del operario.

Los tornos especializados o CNC cuestan más, pero ofrecen mayor eficacia y precisión repetible. Con el tiempo, el ahorro en mano de obra y los tiempos de ciclo más rápidos pueden equilibrar la inversión inicial. La elección correcta depende de si para su empresa es más importante el ahorro a corto plazo o la eficacia a largo plazo.

Adaptar el tipo de torno a las necesidades del sector

Las distintas industrias utilizan los tornos de diversas formas. Los fabricantes de automóviles y elementos de fijación suelen confiar en los tornos de torreta para la producción en serie, mientras que los sectores aeroespacial y médico recurren a los tornos CNC y de taller para obtener una alta precisión.

Los talleres generales utilizan tornos de motor para reparaciones, formación y piezas personalizadas. Al adaptar el tipo de torno a las necesidades de su sector, se asegura de que la producción se desarrolle sin problemas y de que la máquina respalde sus objetivos específicos.

Conclusión

Existen muchos tipos de tornos, cada uno diseñado para tareas y necesidades de producción específicas. Los tornos de motor ofrecen versatilidad para trabajos de uso general. Los tornos de torreta mejoran la velocidad y la eficacia de las piezas repetitivas. Los tornos de taller proporcionan alta precisión para prototipos y trabajos detallados. Los tornos CNC aportan automatización, precisión y capacidad para manipular piezas complejas de gran volumen.

La elección del torno adecuado depende del material, el volumen de producción, la precisión y los requisitos del sector.

¿Desea elegir el torno ideal para su taller o línea de producción? Póngase en contacto con nosotros para hablar de sus necesidades y recibir asesoramiento experto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.