Los ingenieros suelen encontrarse con problemas al diseñar piezas que deben encajar entre sí. Si la holgura es demasiado grande, las piezas pueden estar flojas, hacer ruido o desgastarse rápidamente. Si la holgura es demasiado pequeña, las piezas pueden ser difíciles de montar o incluso fallar. Para evitar estos problemas, los ingenieros utilizan ajustes estándar. Los ajustes definen lo apretadas o flojas que deben estar dos piezas.

Elegir el ajuste adecuado puede ayudar a ahorrar tiempo, reducir los residuos y mejorar el rendimiento. Examinemos los distintos tipos.

¿Qué es un ajuste en conjuntos mecánicos?

Los ajustes son una parte esencial de los conjuntos mecánicos. Describen la forma en que dos piezas se conectan y funcionan juntas, en la mayoría de los casos un orificio y un eje. El ajuste decide si las piezas se mueven libremente, se bloquean firmemente o se quedan en un punto intermedio.

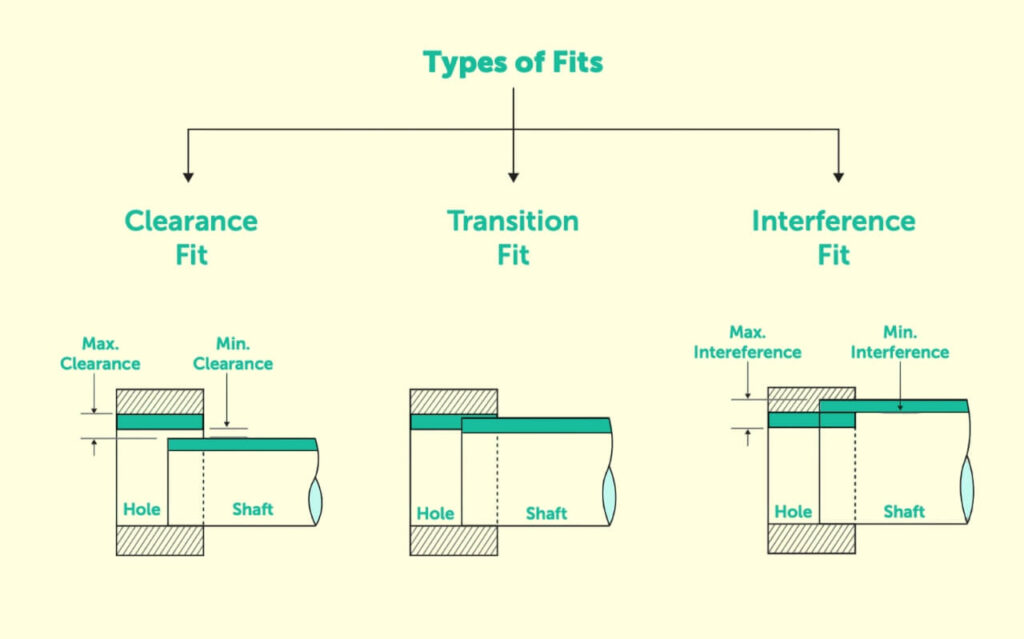

El ejemplo clásico es un eje dentro de un agujero. Si el agujero es más grande, el eje puede moverse. Se trata de un ajuste de holgura. Si el eje es más grande, presiona dentro del agujero. Se trata de un ajuste de interferencia. El ajuste puede permitir una pequeña holgura o una ligera presión si los tamaños están muy próximos. Se trata de un ajuste de transición.

El ajuste correcto depende del trabajo de las piezas. Los rodamientos necesitan ajustes de holgura para poder girar. Los engranajes prensados necesitan ajustes de interferencia para mantenerse fijos. Los ajustes de transición funcionan bien cuando las piezas deben alinearse, pero permiten un montaje controlado. Cada tipo tiene su función, y una elección equivocada puede reducir la resistencia, la precisión o la vida útil.

La relación entre los sistemas de agujeros y ejes

Los ingenieros utilizan dos sistemas centrales para aplicar los ajustes: el sistema de agujeros y el de ejes.

En el sistema de agujeros, el tamaño del agujero permanece fijo, mientras que el tamaño del eje cambia para crear diferentes ajustes. Es el método más habitual porque el tamaño de los orificios es más fácil de controlar con herramientas estándar.

En el sistema de eje, el tamaño del eje permanece fijo, pero en cambio cambia el tamaño del agujero. Este sistema es menos habitual, pero resulta útil cuando los ejes deben permanecer uniformes en muchos usos. Ambos sistemas ofrecen flexibilidad a los ingenieros. Ayudan a equilibrar los límites de fabricación con las necesidades de rendimiento.

Tolerancias y holguras

Las tolerancias fijan la variación permitida en el tamaño de las piezas. Ninguna pieza se fabrica con un número exacto, por lo que las tolerancias definen los límites máximo y mínimo. Estos límites deciden si las piezas se moverán, prensarán o alinearán como deberían.

La holgura es el espacio entre dos piezas. Una holgura positiva significa que el orificio es mayor, lo que permite el movimiento o la fácil asamblea. Una holgura negativa significa que el eje es más grande, lo que fuerza un ajuste apretado. Los ajustes de transición pueden tener un pequeño juego positivo o negativo, dependiendo de los tamaños medidos.

Tipos de ajustes en conjuntos mecánicos

Elegir el ajuste adecuado es parte integrante del diseño mecánico. Cada uno sirve para un fin específico y presenta sus propias variaciones.

Ajuste por interferencia

En ajuste de interferencia se produce cuando el eje es mayor que el agujero. En este caso, hay que presionar, calentar o enfriar las piezas para que encajen. Debido a la holgura negativa, las superficies se empujan entre sí, creando una fuerte fricción que impide el movimiento. Por este motivo, los ajustes por interferencia también se denominan ajustes a presión o ajustes por fricción.

Una forma habitual de conseguirlo es mediante la unión a presión con fuerza mecánica o hidráulica. Otro método es la unión por contracción, en la que una pieza se calienta o enfría temporalmente para cambiar su tamaño. Cuando la temperatura vuelve a la normalidad, la pieza se fija firmemente en su sitio.

La estanqueidad de un ajuste de interferencia depende del solapamiento, que suele oscilar entre -0,001 mm y -0,042 mm. Dentro de esta categoría, existen varios niveles:

- Ajuste a presión - Un ajuste de interferencia más ligero utilizado para uniones de resistencia media.

- Conducción en forma - Un ajuste más fuerte que requiere métodos de fuerza o temperatura para ensamblarse.

- Ajuste forzado - La forma más ajustada, normalmente permanente, que exige tolerancias precisas para evitar daños en las piezas.

Los ajustes de interferencia son ideales para engranajes, casquillos y juntas de alta resistencia que resisten el deslizamiento incluso bajo vibración o carga.

Ajuste de holgura

Un ajuste de holgura se produce cuando el orificio es mayor que el eje. Esto crea un pequeño espacio que permite que las piezas se muevan entre sí. Gracias a la holgura, el montaje es sencillo y no requiere herramientas especiales.

Los ajustes con holgura son útiles en juntas que requieren rotación, deslizamiento o movimiento libre. Por ejemplo, el pasador y el armazón de una articulación pivotante dependen de la holgura para permitir la rotación mientras permanecen conectados. La holgura suele oscilar entre +0,025 mm y +0,089 mm.

Los distintos subtipos permiten un mayor control:

- Corte holgado - Gran holgura, lo que proporciona a las piezas un juego perceptible y un movimiento fácil.

- Free Running Fit - Similar a la marcha suelta pero adecuada para altas velocidades y dilatación térmica. La precisión es menor.

- Ajuste ceñido para correr - Holgura más estrecha para un mejor posicionamiento al tiempo que permite el movimiento a alta velocidad.

- Ajuste deslizante - Alta precisión, con una holgura mínima que proporciona movimiento en una sola dirección.

- Ubicación - Juego muy estrecho para una alineación precisa. A menudo requiere lubricación para un funcionamiento suave.

Los ajustes por holgura se utilizan a menudo para rodamientos, poleas y acoplamientos, en los que la suavidad de movimiento y la facilidad de montaje son prioritarias.

Ajuste de transición

A ajuste transitorio se sitúa entre la holgura y la interferencia. Dependiendo de las medidas exactas, las piezas pueden tener una pequeña separación o un ligero solapamiento. Esto hace que los ajustes de transición sean útiles cuando las piezas deben alinearse con precisión, permitiendo un montaje o desmontaje controlado.

El intervalo de holgura suele ser de +0,023 mm a -0,018 mm. Dentro de este grupo, existen dos tipos comunes:

- Ajuste similar - Ajuste muy ligero sin apenas holguras ni interferencias. El montaje a menudo puede hacerse a mano con un mazo blando.

- Ajuste fijo - Ligeramente más ajustado y suele requerir herramientas de prensado para su montaje.

Los ajustes de transición se utilizan a menudo en componentes de máquinas que necesitan una alineación precisa sin ser completamente permanentes. Proporcionan un equilibrio entre precisión y facilidad de montaje.

| Tipo de ajuste | Base del agujero | Eje Base | Tipo de ajuste | Aplicaciones |

|---|---|---|---|---|

| Ajuste de holgura | Tamaño del orificio fijo, eje más pequeño | Tamaño del eje fijo, agujero más grande | De suelto a libre | Cojinetes, poleas, juntas deslizantes |

| Ajuste de transición | Tamaño del agujero fijo, eje ligeramente ajustado | Tamaño del eje fijo, orificio ligeramente ajustado | Espacio libre casi nulo, prensa ligera | Pasadores de localización, acoplamientos, alineación de máquinas |

| Ajuste por interferencia | Tamaño del orificio fijo, eje más grande | Tamaño del eje fijo, agujero más pequeño | Prensa apretada, holgura negativa | Engranajes sobre ejes, bujes, juntas permanentes |

Normas y sistemas de ajustes

Proporcionan a los ingenieros un lenguaje común para definir tolerancias y ajustes. Con estos sistemas, los diseñadores evitan confusiones y los fabricantes pueden suministrar piezas homogéneas e intercambiables.

Sistema ISO de límites y ajustes

El sistema ISO es la norma más utilizada en todo el mundo. Define los ajustes mediante grados de tolerancia y desviaciones fundamentales. Un ajuste se escribe combinando una letra y un número. La letra indica la posición de la tolerancia, mientras que el número indica el grado de tolerancia.

Por ejemplo, H7/g6 describe un ajuste de holgura específico entre un orificio y un eje. Los ingenieros utilizan estos códigos para saber cómo se comportarán las piezas una vez ensambladas. El sistema también favorece el comercio mundial porque proveedores y fabricantes siguen las mismas reglas.

Normas ANSI/ASME

En Estados Unidos, los ingenieros suelen seguir las normas ANSI y ASME. Estos sistemas sirven para lo mismo que la ISO, pero reflejan las prácticas de diseño y fabricación estadounidenses. También utilizan unidades de medida estadounidenses, lo que las hace más prácticas para las industrias locales.

Las normas ANSI/ASME son habituales en los sectores aeroespacial, de automoción y de maquinaria pesada. Al aplicar estas normas, las empresas garantizan la coherencia desde el diseño hasta la inspección. Esto facilita el montaje de piezas de distintos proveedores sin desajustes ni errores.

Sistemas de base de agujero frente a sistemas de base de eje

Al aplicar los ajustes, los ingenieros eligen entre el sistema de base de agujeros y el sistema de base de ejes.

- En el sistema basado en orificios, el tamaño del orificio permanece fijo y el tamaño del eje se ajusta para crear diferentes ajustes. Este método es el más habitual porque las dimensiones de los orificios pueden controlarse fácilmente con herramientas estándar como taladros y escariadores.

- En el sistema de base de eje, el tamaño del eje permanece fijo mientras que el tamaño del agujero se ajusta. Este enfoque es menos común pero práctico cuando los ejes deben mantener el mismo tamaño en muchos diseños. Por ejemplo, una empresa que produce grandes lotes de ejes estándar puede preferir variar el tamaño de los orificios.

Factores clave para elegir un ajuste

Al diseñar conjuntos, los ingenieros deben tener en cuenta cómo funcionarán las piezas, las cargas a las que se enfrentarán y cómo se fabricarán. Estos puntos ayudan a decidir si un ajuste de holgura, transición o interferencia es correcto.

Movimiento requerido

La primera cuestión es el movimiento. Un ajuste con holgura suele ser lo mejor si las piezas tienen que girar, deslizarse o ajustarse. Permite un movimiento suave con poca resistencia. Los cojinetes y las guías de deslizamiento son ejemplos comunes.

Un ajuste de transición funciona bien si las piezas deben permanecer alineadas pero permiten cierta flexibilidad durante el montaje. Proporciona estabilidad a la vez que permite el montaje. Un ajuste de interferencia es la opción más segura para piezas que no deben moverse en absoluto.

Carga y estrés

Las fuerzas que actúan sobre las piezas también orientan la elección. Las cargas ligeras suelen ir bien con los ajustes de holgura, sobre todo cuando se necesita un movimiento suave. Las cargas pesadas, los choques o las vibraciones suelen requerir ajustes de interferencia. El cierre hermético evita el deslizamiento y ayuda a repartir las tensiones.

Los ajustes de transición son una opción intermedia. Pueden soportar cargas moderadas manteniendo las piezas alineadas. La resistencia del material también es esencial. Demasiada interferencia con materiales más débiles puede provocar grietas, flexiones o daños duraderos.

Método de producción

La forma de fabricar las piezas influye en el ajuste que resulte más práctico. El sistema de base entera es el más común, ya que las herramientas estándar facilitan el control del tamaño de los orificios. El uso de ajustes que se ajustan al utillaje estándar en tiradas de gran volumen ayuda a reducir costes y mejorar la eficiencia.

Algunos procesos, como el ajuste a presión o por contracción, son mejores para los ajustes de interferencia. Otros, como escariado o moliendapueden alcanzar la precisión necesaria para los ajustes de transición. Los ingenieros deben seleccionar un ajuste que se ajuste a las necesidades de diseño y al método de producción más eficiente.

¿Cómo conseguir tolerancias dimensionales para los ajustes?

Conseguir las tolerancias correctas es la clave para que los ajustes funcionen correctamente. Incluso pequeños cambios de tamaño pueden convertir un ajuste de holgura en un ajuste de interferencia o hacer que las piezas fallen durante el montaje. Para evitarlo, los ingenieros y maquinistas utilizan métodos precisos para controlar las dimensiones y mantener las piezas dentro de unos límites.

Un paso crucial es elegir el proceso de mecanizado adecuado. El taladrado o torneado básicos pueden no ofrecer tolerancias muy ajustadas. Procesos como el escariado, el rectificado, el bruñido o el mecanizado CNC suelen utilizarse para ajustes más estrechos. Estos métodos reducen la variación y ofrecen resultados más uniformes.

Las herramientas de medición precisas también son esenciales. Calibradores, micrómetros y máquinas de medición de coordenadas (MMC) comprueban si las piezas cumplen los límites especificados. Las inspecciones periódicas durante la producción ayudan a detectar los errores antes de que lleguen al montaje.

La selección del material también es importante. Algunos metales se dilatan, encogen o deforman durante el mecanizado o el tratamiento térmico. Los ingenieros deben tener en cuenta estos cambios al establecer las tolerancias para evitar problemas de ajuste en el futuro.

Aplicación práctica y buenas prácticas

Los ingenieros y maquinistas deben aplicar correctamente estos conceptos durante el diseño y la producción. Una buena interpretación de los planos y el conocimiento de los errores más comunes garantizan un montaje sin problemas y evitan costosas repeticiones.

Interpretación de los planos técnicos y de los esquemas de ajuste

Los planos de ingeniería utilizan códigos para indicar los ajustes. Por ejemplo, un agujero marcado con H7 emparejado con un eje marcado con g6 define un ajuste de holgura. Estas anotaciones proceden de normas como ISO o ANSI/ASME.

Para leerlas correctamente, los ingenieros deben fijarse en la letra y el número. La letra indica si la medida se desplaza por encima o por debajo de la dimensión base, mientras que el número define lo ajustada o floja que es la tolerancia. Los maquinistas utilizan esta información para elegir el proceso de mecanizado y el método de inspección adecuados.

Es esencial una comunicación clara. Diseñadores, maquinistas e inspectores deben seguir el mismo sistema estándar. Mezclar normas diferentes o leer mal los códigos puede dar lugar a piezas que no encajen entre sí.

Errores comunes y cómo evitarlos

Un error frecuente es elegir un ajuste demasiado flojo o demasiado apretado. Esto suele ocurrir cuando las tolerancias no se ajustan a la función o la carga. Los ingenieros deben comprobar siempre las condiciones de trabajo antes de hacer una selección.

Otro problema es pasar por alto los límites de producción. Algunos ajustes exigen tolerancias muy costosas o difíciles de conseguir. Elegir un ajuste que se ajuste a las herramientas y procesos disponibles ahorra tiempo y dinero.

El comportamiento de los materiales también es fácil de ignorar. El calor, las tensiones de mecanizado o los acabados superficiales pueden modificar el tamaño final de una pieza. Los ingenieros deben tener en cuenta estos factores al definir las tolerancias.

Conclusión

Los ajustes controlan cómo se conectan y mueven las piezas en los conjuntos mecánicos. Los ajustes de holgura permiten el movimiento libre, los ajustes de transición proporcionan una alineación precisa con un ligero juego y los ajustes de interferencia crean conexiones estancas y seguras. Los ingenieros pueden diseñar productos fiables y duraderos conociendo los ajustes y evitando problemas de montaje y errores costosos.

¿Listo para obtener ajustes precisos para su próximo proyecto? Póngase en contacto con nosotros para hablar de sus necesidades de diseño y fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.