La posición real es uno de los conceptos más utilizados en Dimensionado Geométrico y Tolerancia (GD&T). Ofrece una forma más completa de definir la ubicación de los elementos de una pieza, especialmente los orificios y las ranuras. En lugar de cotas X e Y estándar con tolerancias individuales, la Posición Verdadera controla la desviación global de una ubicación perfecta mediante una zona de tolerancia circular o cilíndrica.

Al utilizar la posición real, los ingenieros pueden controlar cuánto puede desplazarse un elemento en cualquier dirección desde su ubicación ideal. Este enfoque es mucho más eficaz que separar tolerancias ± para cada coordenada. También funciona mejor para los elementos que se alinean con piezas de acoplamiento o ensamblajes. Desglosémoslo desde el principio.

¿Qué es la posición real en GD&T?

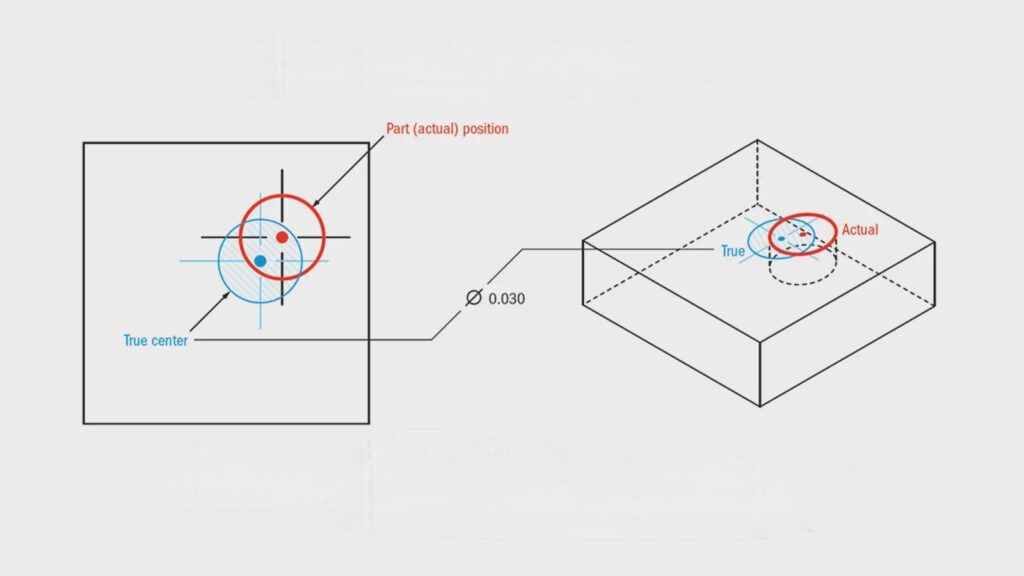

La posición real es la ubicación exacta de un elemento, como un orificio, un pasador o una ranura, tal y como se define en relación con los puntos de referencia. En pocas palabras, nos dice dónde debe colocarse un elemento en una pieza. En lugar de centrarse en los valores X e Y exactos, define una zona, normalmente un círculo o cilindro, dentro de la cual debe situarse el centro del elemento.

Esta zona está centrada en la ubicación teórica, denominada ubicación "nominal". La pieza se considera aceptable si el centro real del elemento se encuentra dentro de la zona. El tamaño de la zona depende de la tolerancia permitida, que se especifica en el marco de control del elemento.

Por ejemplo, si la tolerancia de posición real de un orificio es de 0,2 mm, el centro de ese orificio debe quedar dentro de un círculo de 0,2 mm de diámetro alrededor de la ubicación exacta del objetivo. Tanto si el orificio se desplaza a la izquierda, a la derecha, arriba o abajo, no pasa nada si se mantiene dentro de esa zona circular.

La Posición Verdadera se utiliza a menudo con otros símbolos GD&T, tales como puntos de referencia, modificadores de condición del material como MMC (Condición Máxima del Material), y dimensiones básicas. Estos elementos trabajan juntos para describir la ubicación, tamaño y límites de una característica más claramente que el tolerado tradicional.

Símbolos y terminología clave

Para trabajar con True Position, es importante comprender los símbolos y términos clave utilizados en un marco de control de característica GD&T. Estos elementos definen cómo se aplica la tolerancia y qué medidas son importantes.

- ⭘ Símbolo de posición: Es el símbolo GD&T utilizado para representar la Posición Verdadera. Tiene el aspecto de un círculo con una cruz en su interior y se coloca al principio del marco de control del elemento.

- Marco de control de características: Este cuadro rectangular contiene las instrucciones GD&T. Le indica el tipo de control (como la posición), el valor de tolerancia, los modificadores de estado del material y los puntos de referencia.

- Dimensiones básicas: Son las medidas ideales, normalmente en un recuadro, que definen la ubicación exacta del elemento. No tienen tolerancias. En su lugar, la tolerancia la define el marco de control del elemento.

- Datums: Se trata de elementos de referencia utilizados para medir la posición real de otros elementos. Pueden ser superficies, bordes u orificios etiquetados como A, B, C, etc.

- Zona de tolerancia: Es el área alrededor de la posición real en la que puede existir el elemento. Suele ser un área circular (2D) o cilíndrica (3D) para orificios o clavijas.

- Modificadores MMC y LMC: MMC (condición máxima del material) y LMC (condición mínima del material) permiten que la tolerancia de posición cambie en función del tamaño de la característica. Se obtiene una tolerancia adicional si un agujero es mayor que su tamaño mínimo permitido.

Conceptos básicos de True Position

True Position forma parte de un sistema más amplio denominado GD&T. Este sistema se desarrolló para ofrecer a los ingenieros una forma más clara y funcional de describir las piezas. Es necesario comprender las ideas clave antes de solicitar una Posición Verdadera.

El marco básico de GD&T

GD&T son las siglas de Geometric Dimensioning and Tolerancing. Utiliza un conjunto normalizado de símbolos para describir el tamaño, la forma, la orientación y la ubicación de los elementos. Estas normas se basan en la norma ASME Y14.5.

El sistema GD&T define una versión "perfecta" de una pieza. A continuación, limita la variación que puede experimentar cada elemento con respecto a esa versión perfecta. En lugar de comprobar únicamente distancias o ángulos, el sistema GD&T comprueba la relación entre una característica y otras. Esto ayuda a garantizar la función.

En el corazón de la GD&T hay varios tipos de control:

- Controles de formulario (como la planitud o la redondez) gestionan la forma de los rasgos.

- Controles de orientación (como el paralelismo o la perpendicularidad) gestionan los ángulos.

- Controles de ubicación (como la posición) gestionar la colocación.

- Controles de perfil definir superficies complejas.

La posición real es un tipo de control de ubicación. Indica lo cerca que debe estar el centro de una característica de su ubicación.

GD&T también utiliza datosPuntos, líneas o planos de referencia. Los puntos de referencia ayudan a establecer un marco común para las mediciones. Por ejemplo, la posición de un agujero se mide a partir de bordes o superficies definidos como puntos de referencia.

Posición real frente a tolerancia lineal

Un agujero podría mostrarse como 50,00 ± 0,10 mm desde un borde en el tolerado lineal tradicional. Esto significa que puede situarse entre 49,90 mm y 50,10 mm a lo largo de un eje. Lo mismo se aplica al otro eje. Esto crea una caja cuadrada de tolerancia.

¿Cuál es el problema? Las esquinas de esa caja están más alejadas del centro que los lados. Eso crea zonas de tolerancia desiguales y resultados inesperados. Algunas piezas podrían pasar técnicamente la inspección, pero aun así no encajar.

True Position soluciona este problema. Sustituye la caja cuadrada por un círculo. Si la tolerancia es de 0,20 mm, el centro del elemento debe quedar dentro de un círculo de 0,20 mm de diámetro. Este círculo está centrado en la posición básica (perfecta).

Este cambio crea una forma más realista y uniforme de medir. Coincide con el comportamiento de las piezas en los ensamblajes reales. También facilita el control y la comprobación de las tolerancias, especialmente con máquinas de medición de coordenadas (MMC).

Resumiendo:

- Tolerancia lineal permite una variación desigual.

- Posición real proporciona una zona uniforme y redonda que refleja el ajuste al mundo real.

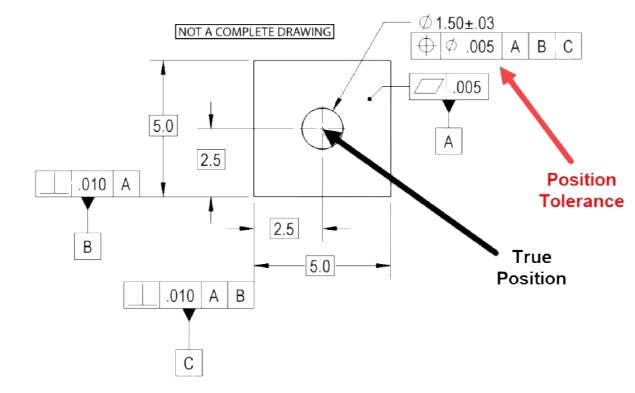

Comprender el marco de control de funciones

El cuadro de control del elemento es el cuadro que contiene las instrucciones GD&T. Para Posición Verdadera, este cuadro le dice todo lo que necesita saber sobre cómo se controla una característica.

Un marco de control de características básico consta de tres partes:

- El símbolo - Suele ser el símbolo de posición ⭘.

- La tolerancia - Muestra el diámetro de la zona permitida. Puede incluir un símbolo como MMC (condición máxima del material).

- Las referencias - Estas son las características utilizadas como puntos de medición.

He aquí un ejemplo:

⭘ | 0.2 | A B C

Es decir:

- El rasgo debe encontrarse en una zona de 0,2 mm de diámetro.

- Esa zona se mide en torno a los puntos de referencia A, B y C.

Si añades un modificador de condición de material, como MMC, tiene este aspecto:

⭘ | 0,2 M | A B C

Esto permite una tolerancia adicional cuando la característica no se encuentra en su tamaño más desfavorable.

Las dimensiones básicas -los números que aparecen en el recuadro de la impresión- definen la ubicación ideal. No se miden con tolerancias más/menos. El marco de control de características define la variación permitida.

¿Cómo se calcula la posición real?

El cálculo de la posición real ayuda a determinar si la posición de un elemento se encuentra dentro de la zona de tolerancia permitida. Exploremos cómo funciona, paso a paso.

Dimensiones exactas teóricas (DET)

Las cotas exactas teóricas (DET) son las cotas básicas que aparecen en un dibujo. Se trata de valores encajonados que definen la ubicación perfecta de un elemento.

A diferencia de las cotas estándar, las DET no tienen tolerancia. En su lugar, el marco de control de la característica proporciona la tolerancia. Esto ayuda a separar la colocación ideal de la variación permitida.

Por ejemplo:

- Un agujero puede tener TEDs de 50,00 mm desde el borde izquierdo y 30,00 mm desde el borde inferior.

- Estos valores representan el punto central exacto del agujero en la pieza.

- A continuación, se comprueba la Posición Verdadera del agujero en relación con este centro.

Los DET deben utilizarse siempre con referencias de referencia. Esto crea un sistema de medición claro y repetible.

Al calcular la Posición Verdadera, se mide el centro real de la característica y se compara con la ubicación basada en el DET. La fórmula captura la diferencia.

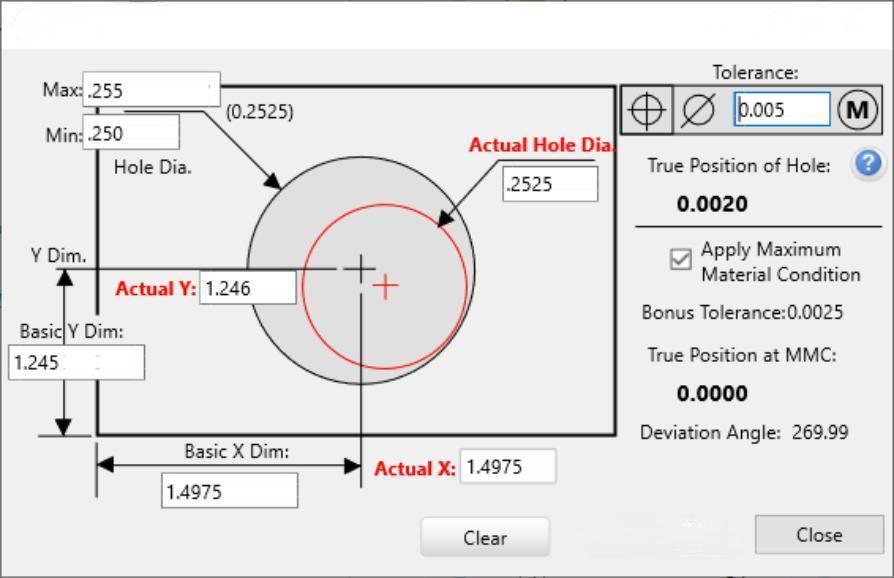

Modificadores del estado de los materiales: MMC, LMC y RFS

Los modificadores de las condiciones del material cambian la variación posicional permitida en función del tamaño del elemento. Estos modificadores ofrecen a los fabricantes más flexibilidad sin afectar a la función de la pieza.

Existen tres afecciones comunes:

MMC (estado máximo del material):

- Es la condición en la que la característica contiene más material.

- Para los agujeros, significa el tamaño de agujero más pequeño.

- Cuando el orificio es mayor, se obtiene una tolerancia adicional, lo que se denomina tolerancia extra.

LMC (condición material mínima):

- Esto es lo contrario.

- Para los agujeros, es el tamaño de agujero más grande.

- Se utiliza con menos frecuencia, pero es útil en los casos en que la resistencia de la pieza depende de la presencia de material.

RFS (independientemente del tamaño de la característica):

- Esto significa que la tolerancia de posición se mantiene fija, independientemente del tamaño del elemento.

- Es la condición por defecto si no se da ningún modificador.

La tolerancia a las primas (con MMC o LMC) es, en principio, sencilla:

- Se resta el tamaño real del orificio del tamaño del orificio MMC.

- Ese valor se añade a la tolerancia geométrica.

La fórmula de la posición real (2D y 3D)

La fórmula Posición verdadera calcula la distancia entre la posición real medida de un elemento y su posición teórica.

Para un Posición 2D (parte plana, como un agujero en un plato), la fórmula es:

Posición verdadera = 2 × √[(X_medida - X_teórica)² + (Y_medida - Y_teórica)²].

- X e Y son las coordenadas reales y nominales (teóricas).

- El factor 2 tiene en cuenta todo el diámetro de la zona de tolerancia circular.

Por ejemplo:

Si se mide un agujero en X = 49,95 mm e Y = 30,05 mm, pero las DET son X = 50,00 mm e Y = 30,00 mm:

Posición verdadera = 2 × √[(-0,05)² + (0,05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0,1414 mm

Si la tolerancia de posición permitida es de 0,2 mm, esta característica pasa.

Para un Posición 3Dse añade el eje Z:

Posición verdadera = 2 × √[(XΔ)² + (YΔ)² + (ZΔ)²]

Esto se aplica a los elementos que deben localizarse en el espacio 3D, como pasadores o ejes en piezas fundidas o fresadas.

Las máquinas MMC o los escáneres ópticos suelen realizar este cálculo durante la inspección. Pero conocer las matemáticas que hay detrás ayuda a leer los informes y ajustar los procesos.

Puntos de referencia y marcos de referencia

Los puntos de referencia crean un sistema de coordenadas fijo a partir del cual medir. En GD&T, actúan como anclajes en la pieza. Por lo tanto, comprender los puntos de referencia es clave para aplicar correctamente la Posición Verdadera.

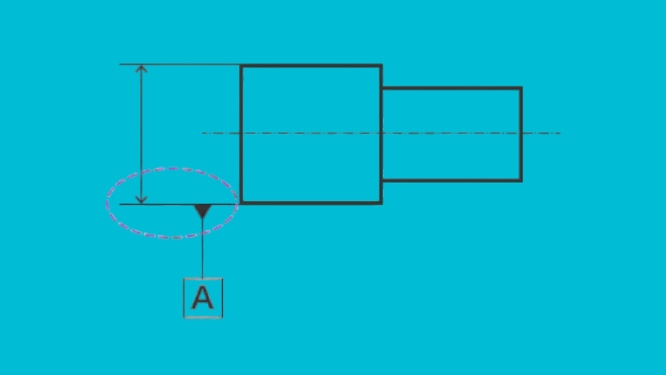

¿Qué son los puntos de referencia?

Un punto de referencia es una característica física de una pieza, como una superficie plana, un orificio o un borde, que sirve de referencia. Se utiliza para construir un marco de medición.

Cada datum establece uno o varios ejes o planos:

- A superficie establece un plano de referencia plano.

- A ranura o agujero puede establecer el centro de una característica, definiendo un eje o un punto.

- Varios puntos de referencia juntos definen un sistema de coordenadas 3D.

En los dibujos, los puntos de referencia se identifican con letras mayúsculas (A, B, C) y se conectan al elemento mediante una línea de referencia o un símbolo.

Los datos deben ser:

- Repetible para inspección

- Estable durante la fabricación

- Funcional para el uso final de la pieza

Ayudan a garantizar que las mediciones sean precisas y coherentes en todas las configuraciones de producción e inspección.

¿Cómo afectan los puntos de referencia a la posición real?

La Posición Verdadera siempre se mide en relación con uno o más puntos de referencia. Estos puntos de referencia definen la orientación y la ubicación de la pieza en el espacio.

Cuando un marco de control de característica enumera puntos de referencia (como A | B | C), cada uno se bloquea en una dirección específica:

- Dato A establece el plano primario (normalmente la base plana).

- Dato B establece una dirección secundaria (como alineación izquierda/derecha).

- Dato C define la tercera dirección (control de profundidad o rotación).

El orden de los puntos de referencia es importante. Afecta al modo en que se sujeta, mide e inspecciona la pieza.

Una vez establecidos los puntos de referencia:

- Las dimensiones básicas (DET) definen la ubicación ideal del elemento a partir de esos puntos de referencia.

- A continuación, se compara la posición medida de la característica con esa ubicación teórica.

- La tolerancia de Posición Verdadera define la zona aceptable.

Si la pieza no está alineada con los puntos de referencia correctos durante la inspección, los resultados serán erróneos, aunque el elemento se haya fabricado correctamente.

Orden de los datos y estrategia de selección

El orden de los puntos de referencia en un marco de control de característica define cómo se configura la pieza durante la medición. El orden le indica:

- Qué superficie se sujeta primero (primaria)

- Qué superficie se mantiene en segundo lugar (secundaria)

- Qué superficie se mantiene tercera (terciaria)

Cada paso bloquea aún más la pieza en el espacio.

A continuación se explica cómo elegir los puntos de referencia:

- Datum primario (A): Elija la superficie más grande, estable y funcional. Debe soportar la pieza durante su uso o montaje.

- Datum secundario (B): Elige una superficie perpendicular a A. Ayuda a orientar la pieza de izquierda a derecha o de delante hacia atrás.

- Datum Terciario (C): Esto suele bloquear la pieza en la dirección final, como la rotación o la altura.

Una buena selección de puntos de referencia refleja cómo se monta o utiliza la pieza en la vida real. Si se eligen los puntos de referencia incorrectos, los elementos pueden medirse de forma incorrecta, aunque se hayan fabricado con cuidado.

Por ejemplo, si un orificio de montaje debe alinearse con un soporteLa superficie que mira hacia el soporte debe ser uno de los puntos de referencia. De este modo, la ubicación del orificio se mide en función de cómo se instalará la pieza, no sólo de cómo se ve sobre el papel.

Técnicas de inspección y medición

Una vez fabricada la pieza, el siguiente paso es comprobar si los elementos cumplen los requisitos del plano. En el caso de los elementos con posición real, esto significa verificar que se encuentran dentro de la zona de tolerancia permitida. Para ello existen varias herramientas y métodos.

Métodos MMC (máquina de medición por coordenadas)

A MMC es una de las herramientas más precisas y utilizadas para comprobar la Posición Verdadera. Funciona palpando la superficie de la pieza y registrando las coordenadas de cada característica.

Así es como funciona:

- La pieza se monta en una fijación.

- La máquina lo alinea utilizando los puntos de referencia definidos (A, B, C).

- Una sonda toca el elemento, como la pared o la superficie de un agujero.

- El software compara el centro real con la ubicación basada en el DET.

- Calcula la Posición Verdadera utilizando la fórmula estándar.

Ventajas de utilizar una MMC:

- Alta precisión y repetibilidad

- Mediciones 2D y 3D

- Captura automática de datos e informes

- Maneja fácilmente múltiples funciones y patrones

Las MMC son ideales para piezas con tolerancias estrechas, geometría compleja o grandes conjuntos de características. Sin embargo, requieren tiempo de preparación y suelen utilizarse en laboratorios de control de calidad más que en el taller.

Enfoques de reloj comparador y calibre de espiga

Marque indicadores y clavijas de calibre proporcionan formas rápidas y manuales de comprobar la Posición Verdadera para piezas más sencillas o comprobaciones en taller.

Método del pasador de calibre:

- Utilice un alfiler que se ajuste al tamaño del elemento.

- Insértelo en el orificio o la ranura.

- Utilice el reloj comparador para barrer el pasador y medir la distancia entre su centro y el TED.

Barrido del indicador de cuadrante:

- Montar la pieza en una mesa giratoria o una fijación.

- Utilice un reloj comparador sobre un soporte de altura o un banco de pruebas.

- Recorre la superficie o el borde del elemento.

- Compruebe la desviación de la posición prevista.

Este método funciona bien para agujeros grandes o características con tolerancias generosas. Es rápido y no necesita software. Sin embargo, es menos preciso que una MMC y más propenso a errores de usuario. Es más adecuado para piezas básicas o comprobaciones rápidas durante el proceso.

Conclusión

La posición real en GD&T controla con precisión la ubicación de los elementos mediante una zona de tolerancia circular o cilíndrica. Ofrece mayor precisión y flexibilidad que las tolerancias ± tradicionales. Los ingenieros pueden definir claramente hasta qué punto puede desviarse un elemento de su posición exacta utilizando cotas básicas, puntos de referencia y modificadores como MMC.

¿Necesita ayuda para aplicar los principios de GD&T, como la posición real, a sus piezas metálicas personalizadas? Póngase en contacto con nosotros para obtener asistencia experta y soluciones de fabricación rápidas adaptadas a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.