Muchos proyectos de fabricación están plagados de retrasos en la producción, problemas de montaje y problemas de calidad. Puede que todos los componentes del conjunto cumplan sus tolerancias, pero el producto final no encaja. Este problema común añade costes inesperados y hace perder un tiempo valioso. La solución está en dominar el análisis de apilamiento de tolerancias en las primeras fases del proceso de diseño.

El apilamiento de tolerancias se produce cuando las variaciones de las piezas individuales se combinan para afectar al conjunto general. Piénselo como una reacción en cadena: las pequeñas variaciones dimensionales de cada pieza se acumulan a lo largo de la secuencia de montaje. Un análisis inteligente de las tolerancias previene estos problemas antes de que lleguen a la producción.

Los métodos que voy a compartir proceden de experiencias reales de fabricación. Le ayudarán a detectar posibles problemas de montaje antes de que se produzcan y a ahorrar tiempo y dinero.

¿Qué es el apilamiento de tolerancias?

El apilamiento de tolerancias se refiere a la acumulación de tolerancias de piezas individuales cuando se ensamblan varios componentes. Cada pieza puede tener ligeras desviaciones de sus dimensiones previstas, pero estas variaciones pueden dar lugar a errores significativos en el producto final.

Esto puede provocar una desalineación, un mal ajuste o incluso el fallo del producto final. Piense que es como apilar bloques: si cada bloque está ligeramente desalineado, toda la pila se vuelve inestable.

Precisión en asamblea garantiza que las piezas encajen y funcionen según lo previsto. Incluso pequeñas desviaciones pueden causar grandes problemas, especialmente en sistemas complejos. Gestionando el apilamiento de tolerancias puede evitar costosas repeticiones, retrasos y fallos del producto.

Mecánica del apilamiento de tolerancias

Comprender el apilamiento de tolerancias es importante para diseñar piezas que encajen correctamente. El apilamiento de tolerancias se produce cuando se acumulan pequeñas variaciones en las dimensiones de cada pieza.

Cómo afecta el apilamiento de tolerancias al ajuste del conjunto?

Al principio, las pequeñas diferencias en las dimensiones de las piezas pueden parecer poco importantes. Pero cuando se juntan varias piezas, estas pequeñas variaciones se acumulan.

Por ejemplo, cuando se ensamblan, dos piezas con una tolerancia de ±0,1 mm pueden dar lugar a una variación total de ±0,2 mm. Esto podría provocar que las piezas se desalinearan, afectando al ajuste y funcionamiento generales.

El papel de las tolerancias para garantizar la compatibilidad de las piezas

Las tolerancias establecen los límites aceptables de variación de las dimensiones de una pieza. Ayudan a garantizar que las piezas encajen y funcionen correctamente.

Tolerancias posicionales

Las tolerancias de posición definen cuánto puede desplazarse un elemento, como un orificio, de su posición prevista. Si un orificio está ligeramente descentrado, la tolerancia posicional limita cuánto puede desplazarse sin que las piezas dejen de encajar.

Tolerancias dimensionales

Las tolerancias dimensionales controlan el tamaño de una pieza, como su longitud, anchura o diámetro. Estas tolerancias especifican los límites admisibles de variación de las dimensiones de una pieza. Las piezas pueden no encajar correctamente si la tolerancia dimensional es demasiado amplia.

Métodos de análisis de la pila de tolerancia

El análisis de la pila de tolerancias ayuda a los ingenieros a predecir cómo afectan las variaciones de las piezas al ensamblaje final. Existen dos métodos principales: El Análisis de Tolerancias del Peor Caso y el Análisis Estadístico de Tolerancias. Ambos métodos pretenden gestionar cómo se combinan las tolerancias de las piezas, pero difieren en su enfoque.

Análisis de la tolerancia en el peor de los casos

El análisis de tolerancia del peor caso es más sencillo. Asume que cada característica de la pieza estará en su desviación máxima permitida. Esto crea un "peor escenario" en el que las variaciones son tan grandes como sea posible.

Aunque es poco probable que esto ocurra en la producción real, proporciona una red de seguridad. Garantiza que las piezas encajarán incluso en el peor de los casos.

El método del peor de los casos se beneficia de la garantía de que las piezas se ajustarán como es debido. Sin embargo, requiere tolerancias más estrictas, lo que puede resultar costoso.

Ejemplo de análisis del peor caso de tolerancia

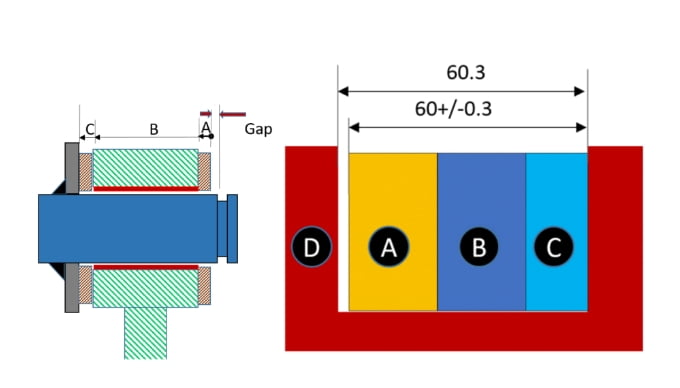

Veamos un ejemplo sencillo. Supongamos cuatro piezas (A, B, C, D) apiladas en un conjunto, cada una con su dimensión y tolerancia. Sumamos las tolerancias individuales para hallar la tolerancia total del conjunto.

| Elemento | Nominal | Tolerancia |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montaje (X) | 23 | ±10 |

En este caso, la tolerancia total del conjunto es X = 23 ± 10. Se calcula sumando las tolerancias de cada pieza, suponiendo que están en sus extremos.

Análisis estadístico de tolerancia (RSS - Root Sum Squared)

El análisis estadístico de tolerancia adopta un enfoque más realista. En lugar de suponer que cada característica se encuentra en su desviación máxima, utiliza la estadística para calcular la probabilidad de que las piezas varíen.

Este método parte de la base de que no todas las características estarán en sus extremos. Algunas estarán más cerca del tamaño nominal, mientras que otras variarán más.

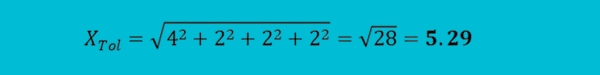

Un enfoque habitual en el análisis estadístico de la tolerancia es la suma cuadrática de las raíces (RSS). Supone que las desviaciones siguen una distribución normal. El método RSS suma las tolerancias para tener en cuenta estas variaciones en lugar de limitarse a suponer el peor de los casos.

Ejemplo de análisis de tolerancia RSS

Utilicemos el mismo ejemplo con una dimensión nominal de 23. Ahora calcularemos la tolerancia utilizando el método RSS.

| Elemento | Nominal | Tolerancia |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montaje (X) | 23 | ±5.29 |

Utilizando la fórmula RSS, la tolerancia total del conjunto es X = 23 ± 5.29. Se trata de una previsión más realista, ya que no todas las variaciones son máximas.

Buenas prácticas para un apilamiento eficaz de tolerancias

Cuando se diseñan piezas para el montaje, es importante gestionar eficazmente el apilamiento de tolerancias. Algunas prácticas clave pueden ayudar a evitar estos problemas y garantizar que las piezas encajen entre sí según lo previsto.

Evite sobredimensionar su pieza

El sobredimensionamiento se produce cuando una pieza tiene más tolerancias de las necesarias. Esto puede generar una complejidad innecesaria en la fabricación.

Evite añadir demasiadas tolerancias, ya que puede aumentar el riesgo de errores durante la producción. Céntrese en las características críticas que afectan directamente al ajuste y la función de la pieza.

Evalúe la sensibilidad de su pila de tolerancia

No todas las piezas son igual de sensibles a las variaciones de tolerancia. Algunas características influyen más que otras en el ajuste y el funcionamiento generales. Es importante evaluar qué características de su diseño serán más sensibles a las variaciones dimensionales.

Considerar los cambios posteriores a la fabricación

El apilamiento de tolerancias puede verse afectado por procesos posteriores a la fabricación, como el mecanizado, soldadura, o revestimiento. Estos procesos pueden alterar las dimensiones de las piezas una vez fabricadas.

Al diseñar para el montaje, tenga en cuenta cómo pueden afectar estos cambios al ajuste final. Planifique los ajustes necesarios una vez fabricadas las piezas para garantizar un montaje correcto.

Cumplir las buenas prácticas de tolerancia general

Las mejores prácticas generales de tolerancia ayudan a asegurar que las tolerancias son apropiadas para el proceso de fabricación específico y el diseño de la pieza. Para simplificar las cosas, utilice siempre que sea posible tolerancias normalizadas.

Tenga en cuenta el método de fabricación elegido (por ejemplo, corte por láser, Mecanizado CNC) y sus tolerancias típicas. Para evitar complicaciones, asegúrese de que sus especificaciones de tolerancia están dentro de las capacidades de sus procesos de producción.

Hacer dibujos claros y definidos

Unos dibujos claros y precisos son fundamentales para comunicar correctamente las tolerancias. Asegúrese de que todas las tolerancias están bien definidas y son fáciles de entender. La ambigüedad en los dibujos puede dar lugar a errores en la producción.

Incluya siempre todas las dimensiones y tolerancias pertinentes, y evite complejidades innecesarias. Unos dibujos sencillos y claros ayudarán a garantizar que las piezas se fabrican con las especificaciones correctas, reduciendo el riesgo de errores debidos a una mala interpretación.

Herramientas para el apilamiento de tolerancias

Aproveche herramientas como el software CAD y los programas de análisis de tolerancias para simular y analizar pilas de tolerancias. Estas herramientas le ayudan a visualizar posibles problemas y a optimizar sus diseños antes de la producción.

Conclusión

El apilamiento de tolerancias es fundamental para garantizar que las piezas encajen y funcionen según lo previsto. Comprender la mecánica de las variaciones y utilizar métodos de análisis estadístico y del peor de los casos puede ayudar a predecirlas y gestionarlas con eficacia.

¿Necesita ayuda para optimizar sus diseños y reducir los riesgos de fabricación? Contáctenos hoy mismo para hablar de cómo podemos ayudarle con su análisis de apilamiento de tolerancias y garantizar que sus piezas encajan perfectamente. Hagamos que su próximo proyecto sea un éxito.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.