Todos los fabricantes se enfrentan a un reto común: conseguir el acabado superficial perfecto. Una mala rugosidad superficial provoca el rechazo de piezas, el aumento de los costes y el descontento de los clientes. Sin embargo, muchos profesionales tienen dificultades para medir y especificar los parámetros de acabado superficial de sus proyectos.

La rugosidad superficial define el grado de suavidad o textura de la superficie de una pieza fabricada a nivel microscópico. Los fabricantes pueden cumplir estrictas normas de calidad, optimizar el rendimiento de las piezas y reducir los costes de producción midiendo y controlando la rugosidad superficial. Un acabado superficial bien especificado evita el desgaste prematuro, mejora la estética y garantiza el correcto funcionamiento de la pieza.

¿Desea dominar la medición y especificación de la rugosidad superficial? Esta completa guía abarca desde conceptos básicos hasta aplicaciones de fabricación avanzadas.

Tabla de rugosidad superficial

La textura de la superficie influye directamente en la funcionalidad, la durabilidad y los costes de producción de una pieza. Las especificaciones y mediciones precisas ayudan a conseguir resultados óptimos en todos los procesos de fabricación, desde creación de prototipos a la producción en masa.

¿Qué es la rugosidad superficial?

La rugosidad superficial representa desviaciones microscópicas en el perfil de la superficie de una pieza. Cuando se observan con aumento, estas variaciones aparecen como picos y valles, creando un patrón distinto que afecta al rendimiento de la pieza en aplicaciones del mundo real.

Importancia de la rugosidad superficial en la fabricación

Adecuado acabado superficial reduce la fricción, evita el desgaste prematuro y garantiza un ajuste adecuado de las piezas. Desde dispositivos médicos que requieren superficies estériles hasta componentes de automoción que precisan niveles de fricción específicos, la rugosidad de las superficies determina la calidad y longevidad del producto.

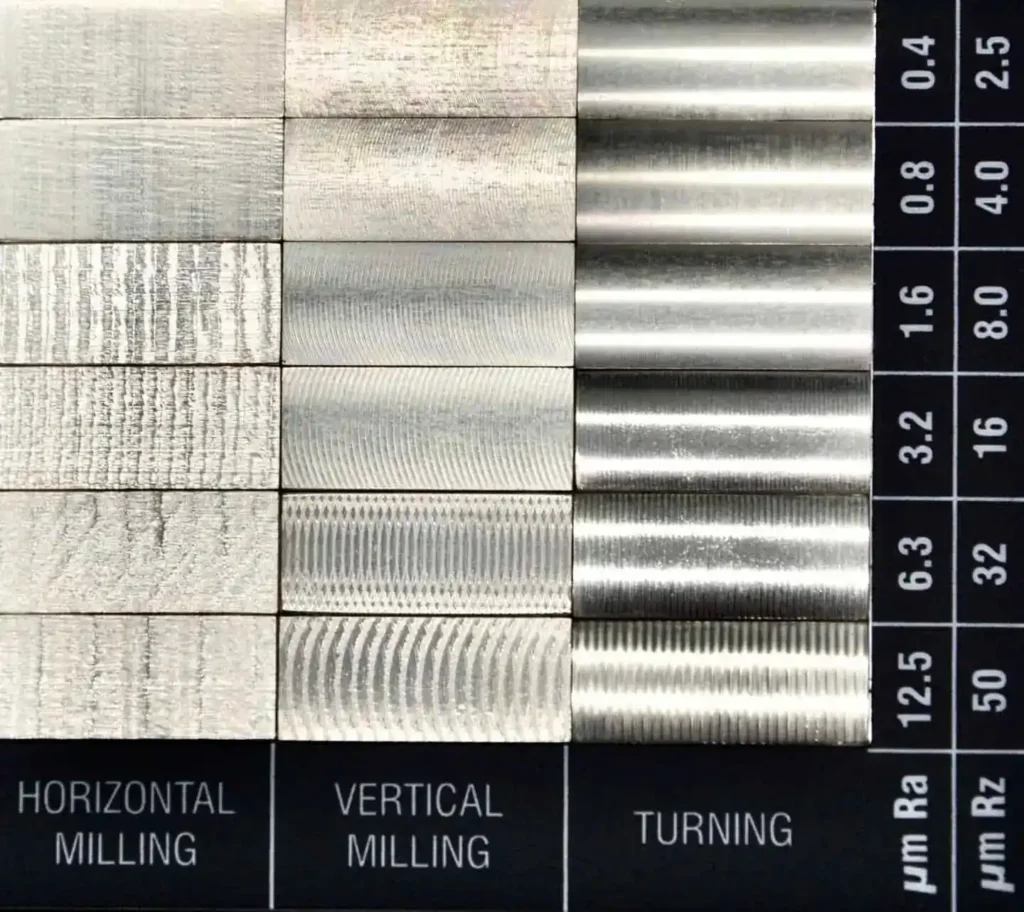

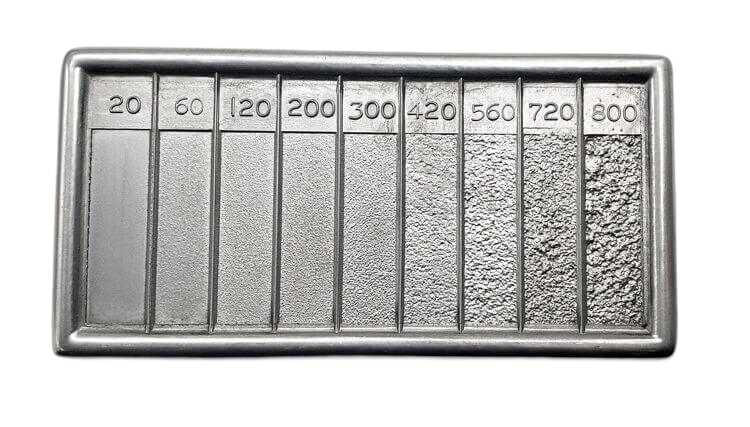

Visión general de los gráficos de rugosidad superficial

Los gráficos de rugosidad superficial sirven de referencia visual para comparar y especificar los requisitos de acabado. Estas herramientas estandarizadas hacen coincidir los procesos de fabricación estándar con los acabados superficiales alcanzables, lo que ayuda a los equipos a seleccionar los métodos adecuados y establecer objetivos de calidad realistas.

Tipos de rugosidad superficial

Los parámetros de rugosidad superficial ayudan a cuantificar diferentes aspectos de la textura de la superficie. Cada medición proporciona información única sobre el comportamiento de una superficie en aplicaciones específicas, desde la estanqueidad hasta las cargas de apoyo.

Ra (Rugosidad media aritmética)

Ra mide la altura media de las irregularidades de la superficie con respecto a una línea media. Este parámetro aparece con mayor frecuencia en dibujos y especificaciones técnicas, ya que ofrece una buena indicación general de la calidad de la superficie. En la fabricación de precisión, los valores de Ra suelen oscilar entre 0,1 y 50 micropulgadas.

Rz (Altura máxima media)

Rz calcula la media de los cinco picos más altos y los cinco valles más bajos dentro de la longitud de muestreo. Este parámetro resulta especialmente útil cuando se evalúan superficies en las que desviaciones extremas podrían afectar a las características de estanquidad o desgaste. Los valores típicos de Rz son de 4 a 6 veces mayores que las mediciones de Ra.

Rq (Rugosidad cuadrática media)

Rq representa la desviación estándar estadística de las alturas de las superficies. Esta medición enfatiza las desviaciones más significativas de la línea media, detectando eficazmente defectos superficiales significativos. Los valores de Rq suelen ser aproximadamente 10% más altos que las mediciones de Ra.

Rt (Altura total del perfil)

Mide la distancia vertical entre el pico más alto y el valle más bajo en toda la longitud de evaluación. Este parámetro ayuda a identificar posibles puntos débiles o problemas de interferencia en las superficies de contacto. Los valores de Rt suelen superar a los de Rz en 30-50%.

Riesgo (asimetría del perfil)

El asimetría indica si el perfil de la superficie se inclina hacia picos o valles. Una asimetría negativa sugiere buenas propiedades de rodamiento, mientras que una asimetría positiva indica una retención de lubricante potencialmente buena. Un valor cero representa un perfil uniformemente distribuido.

Rku (Curtosis del perfil)

Roku describe la nitidez del perfil de rugosidad de una superficie. Los valores superiores a 3 indican superficies puntiagudas con picos definidos, mientras que los valores inferiores a 3 sugieren características más redondeadas. Este parámetro ayuda a predecir el comportamiento frente al desgaste y la capacidad de carga.

Medición de la rugosidad superficial

La técnica de medición adecuada garantiza una evaluación precisa del acabado superficial. La selección de métodos y herramientas adecuados ayuda a mantener el control de calidad al tiempo que se optimiza la eficiencia de la producción.

Técnicas de medición habituales

Los distintos métodos de medición se adaptan a diversos tipos de superficie y requisitos de precisión. Cada método ofrece ventajas distintas para aplicaciones y entornos de producción específicos.

Métodos de contacto

Los perfilómetros de contacto arrastran un palpador de diamante por la superficie para crear un perfil de altura. Esta técnica proporciona resultados fiables para la mayoría de las aplicaciones de fabricación, con una resolución de hasta 0,1 micropulgadas. El palpador suele desplazarse a velocidades de 0,1-0,5 pulgadas por segundo.

Ventajas de los métodos de contacto:

- Gran precisión en la mayoría de los materiales

- Medición directa de la textura de la superficie

- Salida de datos numéricos claros

- Fiabilidad probada en entornos industriales

Limitaciones:

- Riesgo de arañazos en la superficie

- Velocidad de medición más lenta

- Acceso limitado a funciones profundas

- Desgaste de la aguja con el tiempo

Métodos sin contacto

Los sistemas ópticos utilizan la reflexión de la luz o patrones de interferencia para medir la textura de la superficie. Estos métodos funcionan bien para materiales delicados e inspecciones de alta velocidad, alcanzando velocidades de medición hasta 100 veces más rápidas que los métodos de contacto.

Técnicas comunes sin contacto:

- Triangulación láser

- Interferometría de luz blanca

- Microscopía confocal

- Holografía digital

Instrumentos utilizados para la medición

Las herramientas modernas de medición de superficies combinan hardware de precisión con software avanzado. Los sistemas actuales ofrecen tanto parámetros básicos como cartografía detallada de superficies en 3D.

Instrumentos de medición clave:

- Rugosímetros portátiles

- Perfilómetros de sobremesa

- Sistemas de medición óptica

- Sistemas MMC multisensor

Interpretación de gráficos de rugosidad superficial

Los gráficos de rugosidad superficial relacionan los procesos de fabricación con los acabados alcanzables. Estas herramientas ayudan a los equipos a tomar decisiones informadas sobre los métodos de producción y los requisitos de calidad.

Comprender los componentes de un gráfico

Los gráficos de rugosidad superficial muestran los datos en formatos estructurados para una consulta rápida. Una organización clara facilita la adaptación de las capacidades del proceso a los requisitos de diseño.

Elementos clave del gráfico:

Escalas de rugosidad

- Valores en micropulgadas (norma estadounidense)

- Valores micrométricos (sistema métrico)

- Factores de conversión

Rangos de proceso

- Rangos de acabado típicos

- Zonas óptimas de funcionamiento

- Limitaciones del proceso

Cómo leer los valores de rugosidad superficial

La lectura de los gráficos de rugosidad superficial requiere prestar atención a la escala y al contexto. Los valores indican tanto la capacidad del proceso como los requisitos del producto.

Pasos de la interpretación de gráficos:

Localizar la báscula

- Unidades de control (micropulgadas/micrómetros)

- Nota decimales

- Identificar gamas

Encontrar bandas de proceso

- Capacidades estándar

- Opciones de procesos especiales

- Consideraciones de costos

Requisitos del partido

- Especificaciones de diseño

- Selección del proceso

- Objetivos de calidad

Correlación de la rugosidad superficial con la funcionalidad

El acabado superficial está directamente relacionado con el rendimiento de la pieza. Las distintas aplicaciones necesitan niveles de rugosidad específicos para un funcionamiento óptimo.

Requisitos para la solicitud:

Superficies de apoyo

- 16-32 micropulgadas: Estándar

- 8-16 micropulgadas: Precisión

- 2-8 micropulgadas: Alta precisión

Superficies de sellado

- 32-63 micropulgadas: Juntas básicas

- 16-32 micropulgadas: Juntas de presión

- 8-16 micropulgadas: Alta presión

Acabados estéticos

- 125-250 micropulgadas: Utilidad

- 32-125 micropulgadas: Comercial

- 4-32 micropulgadas: De primera calidad

| Micrómetros (µm) | Micropulgadas (µpulgadas) | Acabado superficial | Aplicaciones Típicas |

|---|---|---|---|

| 25 | 1000 | Bruto | Corte con sierra, forja en bruto, zonas libres sin mecanizar |

| 12.5 | 500 | Bruto | Avances gruesos, cortes pesados (torneado, fresado, rectificado con disco) |

| 6.3 | 250 | Medio Áspero | Rectificado de superficies, rectificado de discos, fresado, taladrado, superficies libres con requisitos de tensión |

| 3.2 | 125 | Medio Áspero | Piezas sometidas a vibraciones, cargas y esfuerzos elevados |

| 1.6 | 63 | Bien | Avances finos, velocidades relativamente altas |

| 0.8 | 32 | Alto grado | Rectificado cilíndrico, sin centros o de superficies, productos sin movimiento continuo ni grandes cargas |

| 0.4 | 16 | Alta calidad | Esmerilado, lapeado, bruñido grueso, cuando la suavidad es importante |

| 0.2 | 8 | Alta calidad | Lapeado, pulido, bruñido, anillos y empaquetaduras |

| 0.1 | 4 | Refinado | Trabajos de lapeado, pulido, bruñido, calibrado e instrumentación |

| 0.05 | 2 | Muy bien | Pulido fino, bruñido, superacabado, bloques de calibre de precisión |

Mejora del acabado superficial

Un mejor acabado superficial requiere a menudo técnicas y procesos específicos. El enfoque adecuado equilibra los requisitos de calidad con los costes de producción y las limitaciones de tiempo.

Técnicas para mejorar la rugosidad superficial

La selección de la técnica adecuada maximiza la eficacia y la calidad. Los métodos abarcan desde ajustes básicos de mecanizado hasta tratamientos superficiales especializados.

Procesos de mecanizado

Los parámetros de mecanizado afectan directamente a la calidad de la superficie. Pequeños ajustes pueden crear mejoras significativas en el acabado.

Factores clave:

Parámetros de corte

- Velocidad: 500-1000 sfm para acero

- Alimentación: 0,001-0,005 apr

- Profundidad: 0,005-0,020 pulgadas

Selección de herramientas

- Optimización geométrica

- Tipos de revestimiento

- Calidad del material

Condiciones de la máquina

- Control de la rigidez

- Reducción de las vibraciones

- Gestión del refrigerante

Tratamientos superficiales

Los tratamientos posteriores al mecanizado mejoran el acabado superficial. Estos procesos refinan la textura y mejoran las propiedades del material.

Tratamientos comunes:

Acabado mecánico

- Rectificado

- Lapeado

- Pulido

- Granallado

Procesos químicos

Elegir el método adecuado para su aplicación

La selección del método depende de múltiples factores. Tenga en cuenta todos los requisitos al planificar las mejoras del acabado superficial.

Criterios de selección:

Requisitos de las piezas

- Objetivo de acabado superficial

- Tipo de material

- Complejidad geométrica

Necesidades de rendimiento

- Resistencia al desgaste

- Protección contra la corrosión

- Exigencias estéticas

Conclusión

La calidad del acabado superficial influye en el rendimiento, el coste y la fiabilidad del producto. La medición, la especificación y el control adecuados de la rugosidad de las superficies generan resultados uniformes. Los fabricantes consiguen acabados superficiales óptimos aplicando las técnicas y normas correctas.

En Shengen, elaboramos informes exhaustivos de inspección de superficies utilizando equipos de medición avanzados para garantizar que se cumplen sus especificaciones exactas. Nuestro experimentado equipo realiza una amplia gama de procesos de acabado de superficies, como pulido, cepillado, granallado, anodizado y galvanoplastia. Contáctenos por correo electrónico hoy mismo; estamos listos para trabajar con usted.

Preguntas frecuentes

¿Cuáles son las unidades estándar utilizadas en los gráficos de rugosidad superficial?

Los fabricantes estadounidenses suelen utilizar micropulgadas (µin), mientras que en las medidas métricas se utilizan micrómetros (µm). Una micropulgada equivale a 0,0254 micrómetros. La mayoría de los equipos de medición modernos muestran ambas unidades por compatibilidad global.

¿Cómo afectan los distintos materiales a la rugosidad superficial?

Las propiedades de los materiales modifican la respuesta de las superficies a los procesos de fabricación. Los materiales más blandos tienden a producir acabados más lisos, pero pueden mostrar más desgaste. Los materiales más complejos resisten mejor el desgaste, pero requieren un procesamiento adicional para conseguir acabados finos.

¿Puede afectar la rugosidad de la superficie a la vida útil del producto?

El acabado superficial afecta directamente a los índices de desgaste, fricción y resistencia a la fatiga. Las superficies más lisas suelen durar más en las piezas móviles, mientras que la rugosidad controlada ayuda a retener la lubricación. La especificación adecuada de la superficie prolonga la vida útil de los componentes y reduce las necesidades de mantenimiento.

¿Cuáles son las mejores prácticas para mantener la precisión de las mediciones?

Una calibración periódica, unas condiciones de medición limpias y una técnica coherente producen resultados fiables. La estabilidad de la temperatura, el control de las vibraciones y el soporte adecuado de los dispositivos también son importantes. La formación de los operarios garantiza unas prácticas de medición coherentes.

¿Cómo selecciono la rugosidad superficial adecuada para mi proyecto?

Adaptar los requisitos de superficie a la función de la pieza, las limitaciones de costes y las capacidades de fabricación. Tenga en cuenta factores como la resistencia al desgaste, el aspecto y las necesidades de montaje. Revise aplicaciones similares y normas industriales para obtener orientación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.