¿Le resulta difícil mantener tolerancias estrictas en piezas cilíndricas? El torneado recto es una forma fiable de mecanizar diámetros precisos y acabados limpios. Un torno da forma a la pieza con gran precisión, proporcionando superficies lisas y tamaños uniformes. Este proceso reduce las repeticiones, reduce los residuos y mejora la eficacia general.

El torneado recto puede parecer sencillo, pero hay mucho más que aprender sobre su proceso, herramientas y resultados. Veamos más de cerca cómo funciona.

¿Qué significa torneado recto en el mecanizado?

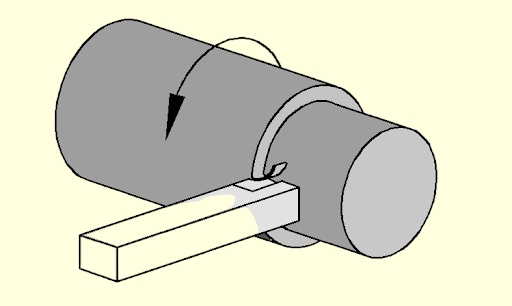

El torneado recto es un método de corte utilizado en un torno. En este proceso, la pieza gira alrededor de su eje mientras una herramienta fija se desplaza en línea recta a lo largo del mismo eje. La herramienta corta lentamente el material y reduce el diámetro, formando un cilindro liso y uniforme a lo largo de la pieza. El objetivo es mantener la superficie recta y uniforme, sin conicidad ni curvatura.

El objetivo principal es mantener el mismo diámetro en toda la longitud, por lo que se denomina torneado "recto". A diferencia del torneado cónico, que produce superficies en ángulo, el torneado recto produce un cilindro uniforme. La calidad del resultado depende de factores como la velocidad de corte, la profundidad de corte y el avance.

Tipos de operaciones de torneado recto

El torneado recto puede realizarse de distintas formas en función del diseño de la pieza, el material y las necesidades de superficie. Cada enfoque ayuda a equilibrar la velocidad, la precisión y la calidad de la superficie.

Giro recto exterior

El torneado recto exterior da forma al exterior de una pieza cilíndrica. La pieza gira y la herramienta de corte retira material de la superficie exterior. Es el tipo más común de torneado recto. Suele utilizarse para ejes, pasadores y ejes que deben mantener el mismo diámetro en toda su longitud. Las herramientas para torneado exterior están fabricadas para soportar grandes fuerzas de corte y crear acabados lisos.

Este paso suele preceder a otras operaciones como roscado o ranurado. Garantizando la precisión del diámetro exterior, la pieza puede encajar correctamente en los conjuntos y funcionar según lo previsto.

Torneado recto interior (mandrinado)

Giro recto interno, también llamado aburridotrabaja en la superficie interior de una pieza. En lugar de cortar el exterior, la herramienta amplía o alisa el diámetro interior de un orificio. La herramienta de mandrinar se desplaza en paralelo al eje de rotación, como en el torneado exterior, pero dentro de una cavidad.

Este método se utiliza para casquillos, manguitos y componentes huecos. El torneado interior requiere una preparación cuidadosa de la herramienta, ya que incluso pequeñas desviaciones de ésta pueden provocar diámetros desiguales. La elección de la herramienta adecuada y el control del avance son fundamentales para conseguir superficies internas lisas y precisas.

Torneado en bruto vs. Torneado de acabado

El torneado en desbaste y el torneado de acabado son fases del proceso. El torneado en desbaste elimina el material rápidamente con un corte más profundo y un avance más rápido, lo que hace que el proceso sea eficiente pero deja una superficie rugosa.

El torneado de acabado sigue al desbaste. Elimina menos material a velocidades de avance más lentas. Esta etapa mejora la precisión y la calidad de la superficie, dando a la pieza un acabado limpio y pulido. El uso conjunto de ambas etapas ayuda a lograr un equilibrio entre productividad y precisión.

Proceso de torneado recto paso a paso

El torneado rectilíneo consta de varias etapas clave que se desarrollan unas sobre otras. Cada etapa da forma a la pieza y la acerca a la pieza final.

Preparación de la pieza

El proceso comienza con la preparación de la pieza. Primero se corta el material a la longitud necesaria. Los extremos se refrentan para que queden planos, lo que ayuda a mantener la pieza estable mientras gira.

A continuación, la pieza se sujeta en el mandril o se fija entre centros. Una sujeción firme es importante porque incluso una pequeña desalineación puede afectar a todo el trabajo. En esta fase, los maquinistas también comprueban si hay grietas o defectos y confirman el tamaño del material.

Configuración básica

El paso de preparación tiene un gran impacto en el resultado final. Los operarios eligen la herramienta de corte, el portaherramientas y la plaquita adecuados en función del material y el acabado necesarios. Para evitar vibraciones o cortes desiguales, la herramienta debe alinearse con la línea central del husillo.

Aquí también se ajustan la velocidad de corte, el avance y la profundidad de corte. Estos valores cambian en función de la dureza del material y los requisitos de la superficie. Una máquina estable, una configuración rígida de la herramienta y la velocidad correcta mantienen las herramientas afiladas durante más tiempo y ayudan a que la máquina dure.

Cortes de desbaste

El desbaste es la primera etapa del corte. La herramienta elimina rápidamente grandes cantidades de material para acercar la pieza a la forma final. Aquí se utilizan mayores velocidades de avance y profundidades de corte. El objetivo es la velocidad, no el acabado superficial.

Cortes de acabado

Los cortes de acabado proporcionan a la pieza su precisión final y una superficie lisa. La herramienta elimina una pequeña cantidad de material con un corte poco profundo, un avance más lento y una velocidad de husillo más rápida.

Durante esta fase, los maquinistas miden la pieza para confirmar que cumple la tolerancia requerida y realizan ajustes finos si es necesario. Un corte de acabado adecuado mejora tanto el aspecto como el funcionamiento de la pieza.

Herramientas para torneado recto

Elegir la herramienta adecuada marca una gran diferencia en el torneado recto. El diseño, la forma y el material de la herramienta influyen en la precisión, el acabado superficial y la eficiencia.

Tipos de herramientas de corte y plaquitas

En el torneado recto se suelen utilizar herramientas de corte de una sola punta con plaquitas sustituibles. Las plaquitas tienen diferentes formas -cuadradas, redondas y de diamante- y cada una de ellas tiene una función.

Las plaquitas redondas soportan bien el desbaste pesado porque distribuyen uniformemente las fuerzas de corte. Las plaquitas con forma de diamante tienen aristas afiladas para obtener detalles finos y acabados suaves. Algunas plaquitas tienen recubrimientos como el nitruro de titanio o el óxido de aluminio para resistir el desgaste. Las plaquitas de cambio rápido ahorran tiempo durante la producción y reducen los tiempos de inactividad.

Geometría de la herramienta y su efecto en el corte

La geometría de la herramienta incluye el ángulo de desprendimiento, el ángulo de separación y el radio de la punta. El ángulo de desprendimiento afecta a la forma en que las virutas salen de la herramienta. Una inclinación positiva reduce las fuerzas de corte, pero puede debilitar el filo. Una inclinación negativa refuerza el filo, pero requiere más potencia.

El ángulo de incidencia evita que la herramienta roce la pieza. El radio de la nariz afecta al acabado superficial y a la vida útil de la herramienta. Un radio mayor proporciona un acabado más liso, dura más y aumenta las fuerzas de corte. Un radio menor facilita los detalles afilados pero se desgasta más rápido.

Selección del material de la herramienta para distintas aplicaciones

El material de la herramienta depende de la dureza de la pieza y del tipo de corte. El acero rápido (HSS) es barato y flexible, bueno para velocidades bajas y medias. El metal duro es más duro y dura más, por lo que es ideal para torneado a alta velocidad o materiales duros. Las herramientas cerámicas pueden trabajar con aleaciones muy duras y a altas temperaturas, pero son frágiles.

Las herramientas de metal duro recubiertas resisten el calor y el desgaste, prolongando su vida útil. Elegir el material de herramienta adecuado mejora la eficacia y la precisión y mantiene los costes bajo control.

Parámetros de corte

Los parámetros de corte son los principales factores que controlan el éxito del torneado recto. De ellos depende la precisión, el tiempo de ciclo, la calidad de la superficie y el desgaste de la herramienta. Ajustarlos correctamente mantiene el proceso rápido y preciso.

Explicación de la velocidad, el avance y la profundidad de corte

La velocidad de corte indica la rapidez con la que la superficie de la pieza se mueve contra la herramienta. Suele medirse en pies de superficie por minuto (SFM). Si la velocidad es demasiado alta, la herramienta puede sobrecalentarse y desgastarse rápidamente. Si es demasiado baja, el proceso se ralentiza y pierde eficacia.

El avance es la distancia que recorre la herramienta a lo largo de la pieza en una revolución. Un avance elevado elimina el material más rápidamente, pero hace que la superficie sea más rugosa. La profundidad de corte es la cantidad de material que se extrae en una sola pasada. Los cortes más profundos ahorran tiempo en el desbaste, pero ejercen más presión sobre la herramienta y la máquina.

Equilibrar la productividad con la vida útil de la herramienta

Los operarios deben equilibrar la velocidad de producción con la vida útil de las herramientas. Trabajar a altas velocidades y con grandes avances hace que las piezas sean más rápidas, pero desgasta las herramientas antes. Los ajustes conservadores mantienen las herramientas afiladas durante más tiempo, pero reducen el rendimiento.

La elección inteligente depende del trabajo. En el desbaste se pueden utilizar velocidades más rápidas y cortes más profundos para ahorrar tiempo. El acabado requiere cortes más ligeros y avances más lentos para proteger la herramienta y alcanzar las dimensiones exactas. Vigilar de cerca el desgaste de la herramienta ayuda a mantener la uniformidad de los resultados y evita paradas repentinas de la máquina.

Influencia del refrigerante y la lubricación

El refrigerante y la lubricación influyen mucho en los resultados del torneado. El refrigerante reduce el calor en el punto de corte, protegiendo la precisión y prolongando la vida útil de la herramienta. La lubricación reduce la fricción, mejora el flujo de viruta y disminuye las fuerzas de corte.

El tipo de refrigerante, ya sea de base acuosa, oleosa o sintética, depende del material y de la pieza. Su uso correcto también mejora el acabado superficial y permite velocidades de corte más rápidas. Sin él, las herramientas se sobrecalientan, las piezas pierden calidad y los cambios de herramienta son más frecuentes.

Desafíos y soluciones comunes

Incluso con una configuración cuidadosa, el torneado recto puede enfrentarse a problemas que afectan a la calidad y la eficacia. Detectar estos problemas a tiempo evita errores y pérdidas de tiempo.

Desgaste y rotura de herramientas

Las herramientas se desgastan con el uso, provocando superficies rugosas y errores dimensionales. Las roturas pueden detener la producción e incluso dañar las piezas.

Para evitarlo, vigile de cerca la vida útil de la herramienta. Ajuste la velocidad de corte, el avance y la profundidad de corte para reducir el esfuerzo de la herramienta. El uso de plaquitas recubiertas o materiales más duros también alarga la vida de la herramienta. El montaje y la alineación correctos de las herramientas reducen el desgaste irregular. Sustituir las herramientas antes de que fallen mantiene la producción sin problemas y la calidad constante.

Control de vibraciones y vibraciones

El castañeteo se produce cuando la herramienta o la pieza vibran, dejando superficies onduladas. Puede dañar tanto la herramienta como la pieza.

Asegúrese de que la configuración rígida de la máquina y la pieza de trabajo estén bien sujetas para minimizar las vibraciones. Reduzca las longitudes no soportadas y ajuste los avances o las velocidades de corte. Utilizar herramientas con la geometría adecuada y un radio de punta mayor ayuda a estabilizar el corte. Los dispositivos de amortiguación o el equilibrado de las piezas giratorias también mantienen un funcionamiento suave.

Evitar la deformación de la pieza

Las piezas finas o largas pueden doblarse o desviarse durante el torneado, provocando dimensiones imprecisas.

Evite la deformación utilizando lunetas o soportes de contrapunto. Elimine el material gradualmente y mecanice en varias pasadas en lugar de un corte pesado. Una fijación y sujeción adecuadas distribuyen las fuerzas uniformemente. El refrigerante ayuda a controlar la temperatura y evita deformaciones. Una manipulación cuidadosa mantiene las piezas fieles al diseño.

Aplicaciones del torneado recto

El torneado recto se utiliza en muchas industrias en las que la precisión y la uniformidad son importantes. Da forma a piezas cilíndricas con rapidez y precisión, lo que lo convierte en un proceso de fabricación esencial.

Componentes automotrices

Muchas piezas de automoción dependen del torneado recto. Este método se utiliza para fabricar ejes, pernos y casquillos. El proceso garantiza tolerancias estrechas, superficies lisas y diámetros uniformes, que son cruciales para piezas que soportan tensión, rotación o fricción.

Piezas de precisión aeroespaciales

Las piezas aeroespaciales requieren una precisión extrema y superficies lisas. El torneado recto produce pasadores de tren de aterrizaje, barras hidráulicas y ejes estructurales. El torneado de precisión garantiza que las piezas encajen a la perfección, resistan condiciones duras y cumplan las estrictas normas aeroespaciales.

Ingeniería general

El torneado recto también se utiliza mucho en ingeniería general. Los componentes de máquinas, rodillos, husillos y elementos de fijación a menudo necesitan diámetros precisos y acabados lisos. La configuración rápida y los resultados uniformes favorecen la creación de prototipos y la producción de lotes pequeños.

Conclusión

El torneado recto es un proceso de mecanizado clave para fabricar piezas cilíndricas precisas. El éxito depende de una preparación cuidadosa de la pieza, una configuración adecuada, unos parámetros de corte correctos y las herramientas adecuadas. El torneado recto se utiliza mucho en las industrias de automoción, aeroespacial y de ingeniería en general. Funciona bien tanto para prototipos como para producción en serie.

¿Está listo para aumentar su producción con un torneado recto preciso? Póngase en contacto con nosotros para hablar de su proyecto y encontrar una solución adaptada a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.