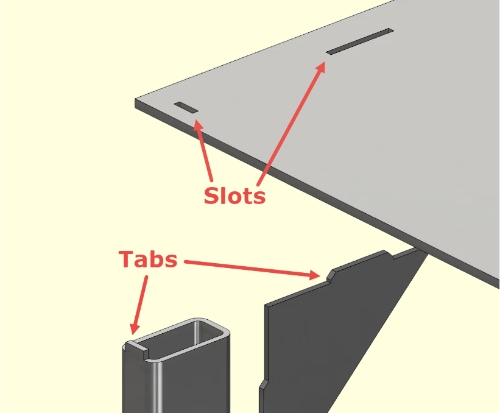

Las ranuras y lengüetas son actualmente uno de los métodos más fiables para hacer que las piezas de chapa encajen entre sí. Estos pequeños elementos entrelazados guían cada pieza hasta la posición correcta. Reducen los ajustes manuales y ayudan a los equipos a mantener una calidad de fabricación constante. Cuando los ingenieros las diseñan bien, acortan el tiempo de montaje, facilitan los flujos de trabajo y eliminan la necesidad de utillajes especiales.

Este artículo explica por qué estas características son esenciales y cómo pueden diseñarlas los ingenieros para la producción en el mundo real. Aúna la experiencia en el taller y los pasos de diseño digital, lo que permite a los equipos añadir ranuras y pestañas con confianza.

Por qué son importantes las ranuras y lengüetas en el trabajo moderno de chapa metálica?

Las ranuras y pestañas determinan la rapidez, precisión y estabilidad de un ensamblaje. Los puntos siguientes ilustran por qué tienen un impacto tan significativo en los flujos de trabajo de producción.

Autofijación para un montaje más rápido

Las ranuras y lengüetas permiten que las piezas se coloquen por sí solas sin necesidad de utilizar abrazaderas. Esto ahorra tiempo y facilita el montaje inicial a los operarios. Muchos talleres ven una reducción del 30-50% tiempo de preparación cuando cambian de la alineación manual a los diseños de pestañas y ranuras.

Alineación y repetibilidad mejoradas

Las lengüetas sirven como simples puntos de referencia, evitando que las piezas se desplacen o se retuerzan. Esto ayuda a que cada unidad coincida con la siguiente. Los armarios, marcos y soportes se benefician enormemente de ello, ya que una mejor alineación garantiza que las puertas encajen bien y los herrajes estén alineados.

Menores costes de utillaje y herramientas

Los útiles tradicionales requieren tiempo y dinero. Las pestañas y ranuras colocan la función de localización directamente en la pieza. Esto elimina la necesidad de muchas plantillas personalizadas, especialmente para lotes pequeños o medianos. También facilita los cambios, ya que es el diseño, y no el útil, el que se encarga de la alineación.

Mejor control durante la soldadura y la unión

La soldadura produce calor que puede deformar las piezas. Las lengüetas ayudan a mantener los paneles firmes mientras se enfría la soldadura. Esto reduce la distorsión y disminuye la necesidad de rectificar y repasar posteriormente.

Principios básicos de diseño para ranuras y pestañas eficaces

Unas elecciones de diseño acertadas garantizan que estos elementos encajen sin problemas y funcionen con fiabilidad. Las siguientes directrices destacan las dimensiones clave y las reglas de colocación a tener en cuenta.

Elección de dimensiones y espacios libres

La holgura se refiere al espacio entre una pestaña y la ranura correspondiente. Corte por láser suele crear una ranura de 0,1-0,2 mm. Una buena regla es hacer la ranura 0,1-0,3 mm más ancha que la lengüeta. Los ajustes estrechos pueden atascarse después de soldadura o revestimiento. Los ajustes flojos pueden permitir que las piezas se desplacen.

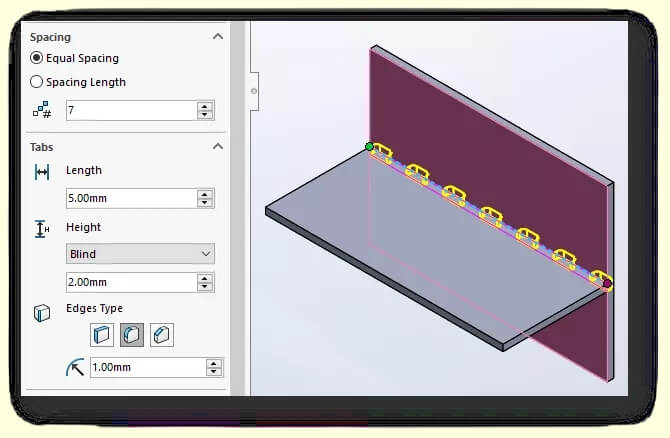

Directrices de colocación y cantidad de fichas

Un mayor número de pestañas no siempre significa una mejor alineación. Demasiadas lengüetas pueden dificultar la inserción y provocar un exceso de calor en un punto durante la soldadura. Una brida de 8 pulgadas suele necesitar sólo tres pestañas para un soporte estable. Una cerca de cada extremo y otra en el centro proporcionan un control razonable.

Consideraciones sobre orientación y geometría

Las formas de las pestañas pueden ayudar a guiar el montaje de las piezas. Los ingenieros suelen cambiar el espaciado o la forma para evitar un montaje incorrecto. Este sencillo método funciona bien cuando hay muchas piezas similares en el taller. Las esquinas redondeadas o los pequeños chaflanes también ayudan a los operarios a deslizar las pestañas en las ranuras con más facilidad.

Gestión de pestañas cerca de curvas y zonas conformadas

El doblado estira el metal y cambia la geometría cercana. Las pestañas colocadas demasiado cerca de una curva pueden deformarse o desalinearse después del proceso de conformado. Una distancia segura es de 2 a 3 grosores de material de la zona de doblado. Los ingenieros también deben tener en cuenta margen de curvatura y springback cuando una ranura está en una parte y una lengüeta en otra.

Consideraciones sobre CAD y diseño digital

El modelado digital influye significativamente en el comportamiento de las pestañas y las ranuras durante la fabricación en el mundo real. En las secciones siguientes se explican las configuraciones y ajustes que los diseñadores deben aplicar con antelación.

Uso de las funciones integradas de pestañas y ranuras en el software CAD

Las herramientas CAD modernas ofrecen a los ingenieros controles sencillos para crear pestañas y ranuras. Estas herramientas permiten definir la longitud de las pestañas, la anchura de las ranuras, el espaciado y el estilo de las esquinas. El modelo se actualiza automáticamente cuando cambia el diseño, de modo que las características se mantienen constantes. Esto reduce la necesidad de realizar bocetos manuales y ayuda a los diseñadores a evitar errores comunes.

Las herramientas de previsualización CAD también muestran cómo encajan las piezas antes de cortarlas. Esto ayuda a los equipos a detectar problemas de alineación con antelación y evitar problemas en el taller.

Contabilidad de plegado y conformado

El doblado cambia la forma del metal cerca de la línea de doblado. El doblado puede estirar o desplazar el área alrededor de una pestaña o ranura. Si una pestaña se sitúa demasiado cerca de un pliegue, puede deformarse o desplazarse de su posición. Una regla sencilla es mantener las pestañas a 2-3 grosores de material de las curvas.

Los ingenieros también deben tener en cuenta el margen de curvatura y el springback. Un pequeño cambio de ángulo tras el conformado puede dificultar la inserción de la pestaña o hacer que las piezas se junten en un punto incorrecto.

Ajustes para revestimientos y acabados

Los revestimientos añaden grosor tanto a la lengüeta como a la ranura. El recubrimiento en polvo puede añadir 60-90 μm por lado, mientras que el anodizado suele añadir 10-25 μm. Este grosor adicional afecta al ajuste. Si los ingenieros dimensionan la ranura sin tener en cuenta los revestimientos, es posible que la lengüeta no encaje después del acabado.

Los diseñadores pueden solucionar este problema ensanchando ligeramente la ranura, enmascarando la zona durante el recubrimiento o ensamblando las piezas antes del recubrimiento. Las cajas suelen emplear el método "ensamblar primero, revestir después" para evitar problemas de tolerancia.

Incorporación de la detección de errores al modelo CAD

No es necesario que las lengüetas sean idénticas. Los ingenieros suelen utilizar formas o espaciados diferentes para evitar que una pieza se ensamble incorrectamente. Este enfoque mantiene la producción sin problemas porque los operarios no pierden tiempo corrigiendo errores de orientación.

Factores de fabricación que influyen en el rendimiento de ranuras y lengüetas

El corte, el conformado y la soldadura modifican la interacción de estas características. Los puntos siguientes desglosan las principales variables de producción que afectan al ajuste y la estabilidad.

Corte por láser, punzonado y comportamiento de tolerancias

El corte por láser es el método más habitual para crear ranuras y lengüetas. Suele producir un corte de entre 0,1 y 0,2 mm de ancho. El punzonado puede crear un borde ligeramente cónico o introducir diferentes tolerancias. Estas pequeñas diferencias afectan a la estanqueidad del ajuste final.

La mayoría de los ingenieros añaden 0,1-0,3 mm de holgura adicional a la ranura para facilitar el montaje. De este modo, la junta se mantiene estable sin que el ajuste sea demasiado flojo.

Consideraciones específicas sobre los materiales

Cada metal reacciona de forma diferente al corte, la flexión y el calor. El acero dulce se comporta de forma predecible y mantiene una forma estable durante la soldadura. El acero inoxidable tiene más elasticidad, lo que permite que los dobleces cambien ligeramente la posición de las lengüetas. El aluminio corta más rápido y absorbe el calor con rapidez, lo que provoca un corte más ancho. En muchos casos, las ranuras de aluminio necesitan un poco más de holgura para evitar atascos.

Los ingenieros deben ajustar la longitud de la lengüeta y la anchura de la ranura en función del material para garantizar un montaje seguro.

Impacto de la soldadura y distorsión térmica

La soldadura genera calor que puede hacer que las piezas se desplacen de su posición. Un diseño de pestañas y ranuras bien concebido distribuye la carga y minimiza el movimiento durante el enfriamiento: las soldaduras más cortas, las soldaduras escalonadas y la colocación equilibrada de las pestañas ayudan a controlar la distorsión.

Si el diseño incluye cordones de soldadura largos, los ingenieros pueden reducir la acumulación de calor disminuyendo el número de pestañas o añadiendo pequeños elementos de descarga. Un mejor control del calor se traduce en menos repeticiones y ensamblajes más uniformes.

Aplicaciones en productos comunes de chapa metálica

Las lengüetas y ranuras mejoran el montaje en muchos tipos de productos y estructuras. En las secciones siguientes se describen las áreas en las que ofrecen mayores ventajas.

Cajas y armarios eléctricos

Cerramientos utilizan múltiples paneles que deben alinearse con precisión. Las lengüetas y ranuras ayudan a que cada pared quede recta antes de soldar o fijar. Esto mantiene las puertas alineadas, los herrajes centrados y las aberturas a escuadra. Estas ventajas hacen que las lengüetas y ranuras sean muy útiles en cajas de control, armarios de telecomunicaciones y chasis.

Ménsulas, marcos y soportes estructurales

Marcos y estructuras de soporte necesitan una geometría estable. Las lengüetas evitan que los paneles se retuerzan durante la soldadura y ayudan a que el bastidor mantenga su forma. El resultado son piezas más fuertes y consistentes.

Ensamblajes de alto volumen de producción

La producción de grandes volúmenes valora la repetibilidad. Las lengüetas y ranuras guían las piezas a su sitio incluso cuando se incorporan nuevos operarios a la línea. Esto reduce el tiempo de formación y mantiene tiempos de ciclo estables. Un menor índice de errores y un montaje más predecible aportan ventajas económicas reales a gran escala.

Limitaciones y cuándo no usar pestañas y ranuras

Algunos proyectos requieren tolerancias más estrictas o superficies más limpias que las que permiten las pestañas. Los puntos que siguen le ayudarán a juzgar cuándo funcionan mejor otros métodos de unión.

Superficies de gran apariencia

Algunos productos requieren superficies exteriores perfectas. Las lengüetas visibles pueden dejar pequeñas marcas incluso después de lijarlas y recubrirlas. Para estas piezas, los ingenieros suelen desplazar las pestañas a zonas ocultas o utilizar nervios de alineación internos.

Conjuntos de tolerancia ultraestrecha

Algunos montajes necesitan ajustes exactos. Si las tolerancias deben ser más estrictas que ±0,1 mmEn estos casos, los elementos cortados con láser pueden no ser suficientes. En estos casos, pueden ser más adecuados los pasadores de fijación mecanizados o los útiles de precisión.

Piezas que requieren mantenimiento o desmontaje frecuente

Algunos conjuntos deben abrirse y cerrarse para su mantenimiento. Las pestañas soldadas o ajustadas hacen que el desmontaje sea lento y difícil. Los sistemas que necesitan un acceso frecuente suelen utilizar tornillos, fijaciones PEM o soportes modulares.

Cuándo utilizar pestañas y ranuras

Las ranuras y lengüetas son adecuadas para muchos ensamblajes, pero puede que no sean la mejor opción para todos los proyectos. Los ingenieros deben comprobar cómo se construirán las piezas, qué aspecto tendrán las superficies y cuánta tolerancia permite el diseño. Estos puntos ayudan a los ingenieros a tomar decisiones con conocimiento de causa y evitar rediseños posteriores.

Los proyectos con varios paneles, estructuras soldadas o volúmenes de producción medios son los que más se benefician de los diseños de pestañas y ranuras. Las piezas con necesidades estéticas estrictas o tolerancias extremadamente ajustadas pueden requerir un método de unión diferente.

Cómo decidir si las ranuras y pestañas se adaptan a su proyecto

Un enfoque estructurado aclara la elección y reduce el riesgo de diseño. Los siguientes pasos le guiarán a través de la evaluación del ajuste, los materiales, el volumen y las necesidades de acabado.

Paso 1: Definir el método de montaje

Los ingenieros deben confirmar primero si las piezas se soldarán, remacharán o sujetarán. Los ensamblajes soldados son los que más se benefician de las lengüetas, porque éstas ayudan a resistir el movimiento del calor. Los ensamblajes remachados o atornillados utilizan principalmente lengüetas de alineación, más que resistencia.

Paso 2: Evaluar los requisitos de superficie y aspecto

Los ingenieros deben comprobar si la pieza incluye superficies visibles. Las pestañas pueden dejar pequeñas marcas tras la soldadura y el acabado. Si el proyecto necesita una superficie limpia, los ingenieros pueden trasladar las pestañas a bridas ocultas o zonas internas.

Paso 3: Considerar el revestimiento y el apilamiento de tolerancias

Los revestimientos añaden grosor y pueden cambiar el ajuste entre una pestaña y su ranura. Tanto el recubrimiento en polvo como el anodizado aumentan las dimensiones. Los ingenieros deben ajustar la anchura de las ranuras, planificar el enmascaramiento o ensamblar las piezas antes del revestimiento para evitar interferencias.

Paso 4: Evaluar el volumen de producción y la estructura de costes

Los proyectos de volumen bajo y medio se benefician de las funciones de localización integradas porque reducen la necesidad de utillajes. Los programas de gran volumen también ganan valor porque las pestañas ayudan a los nuevos operarios a montar las piezas más rápidamente. Las pestañas ayudan a mantener tiempos de ciclo estables y a reducir los índices de error.

Paso 5: Confirmar el comportamiento del material bajo corte y calor

El tipo de metal utilizado influye en el comportamiento de las pestañas y las ranuras. El acero inoxidable puede desplazarse al doblarse. El aluminio puede necesitar más holgura porque el corte del láser suele ser más ancho. Los ingenieros deben elegir valores de holgura que se ajusten al material específico y al proceso de conformado.

Paso 6: Prototipo, prueba de ajuste y dimensiones finales

Un pequeño prototipo ayuda a los ingenieros a confirmar la longitud de la lengüeta, la anchura de la ranura y el comportamiento de la soldadura. Las pruebas suelen revelar problemas menores fáciles de solucionar. La mayoría de los ajustes tienen que ver con la anchura de las ranuras, la longitud de las lengüetas o la colocación de las soldaduras. Estos pequeños cambios pueden mejorar significativamente la experiencia de montaje.

Conclusión

Las ranuras y lengüetas ofrecen a los ingenieros un método sencillo para alinear piezas, mejorar la precisión y minimizar la necesidad de utillajes. Cuando los ingenieros seleccionan las holguras correctas, colocan las pestañas con precisión y tienen en cuenta los revestimientos y materiales, estas características resultan prácticas en una amplia gama de tipos de productos. Permiten construcciones más rápidas, menos errores y resultados más uniformes.

Si desea comprobar si su diseño está listo para la producción o necesita ayuda para afinar la disposición de pestañas y ranuras, puede compartir sus dibujos con nuestro equipo de ingenieros. Podemos revisar los detalles, identificar posibles riesgos y sugerir mejoras que hagan el proceso de montaje más fluido y coherente.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.