A medida que crecen las energías renovables, los sistemas de almacenamiento de energía se están convirtiendo en la columna vertebral estructural y de seguridad de las redes modernas. Cada armario de baterías o carcasa de inversor depende de componentes de chapa fabricados con precisión que mantienen la estabilidad, la protección y la fiabilidad a largo plazo.

Una caja metálica bien construida hace algo más que alojar componentes. Define simultáneamente el rendimiento térmico, la seguridad eléctrica y la vida útil del producto. Los ingenieros que comprenden pronto los principios de fabricación obtienen una clara ventaja en control de costes y durabilidad.

El papel de la chapa metálica en los sistemas de almacenamiento de energía

La solidez de los cerramientos determina la resistencia de los sistemas de almacenamiento a las condiciones del mundo real. Comprender las funciones estructurales y protectoras de la chapa metálica ayuda a los ingenieros a diseñar unidades energéticas duraderas y de alto rendimiento.

Cimientos sólidos, protección fiable

En los conjuntos de almacenamiento de energía, el diseño mecánico afecta directamente al tiempo de funcionamiento del sistema. Los paneles que se flexionan o distorsionan bajo carga pueden romper soldaduras, crear juntas sueltas o debilitar los puntos de conexión a tierra, causas habituales de fallos en campo. Una carcasa de acero inoxidable de 2 mm ofrece un límite elástico de unos 200 MPa, suficiente para soportar módulos de baterías apilados que pesan más de 100 kg por bastidor.

Su construcción rígida evita la fatiga inducida por las vibraciones y mantiene la alineación de la puerta durante el transporte o en caso de seísmos. Para los ingenieros, mantener la planitud por debajo de ±0,3 mm en paneles de gran tamaño garantiza tanto el sellado como la consistencia del ajuste.

Consejo de diseño: Mantenga una relación grosor/anchura de al menos 1:100 para minimizar la deformación de la lata de aceite en las grandes superficies del armario.

Del prototipo a la producción: la velocidad importa

Los sistemas de almacenamiento de energía evolucionan rápidamente a medida que cambian la química y el formato de las baterías. Los fabricantes que utilizan Corte por láser CNC, conformado con freno de prensay la soldadura automatizada pueden pasar del concepto al prototipo en cuestión de días, en lugar de semanas. El anidado digital y la simulación reducen los errores de configuración y el desperdicio de material.

Una revisión colaborativa de DFM entre los equipos de diseño y fabricación suele reducir el tiempo de aprobación de prototipos en un 30-40%, evitando costosos reequipamientos. Por ejemplo, ajustar los radios de curvatura o las esquinas en CAD puede evitar que lotes enteros se agrieten durante el conformado.

Error común: Tratar el prototipo como algo único. Construirlo con procesos de producción proporciona información precisa para su posterior ampliación.

Selección de materiales y tratamiento de superficies

Cada aleación y acabado influye en el rendimiento, la resistencia a la corrosión y el coste. La elección acertada de los materiales da como resultado armarios de almacenamiento más seguros y duraderos que se adaptan bien a diversos entornos.

Elegir el metal adecuado para cada entorno

Los distintos metales responden de forma diferente al calor, la humedad y las tensiones mecánicas. La elección correcta determina el rendimiento a largo plazo de la caja:

| Tipo de metal | Principales ventajas | Uso típico |

|---|---|---|

| Aluminio 5052/6061 | Ligero, resistente a la corrosión, excelente disipación del calor | Sistemas de energía sobre tejado o portátiles |

| Acero inoxidable 304/316 | Gran solidez, resistente a la corrosión y a la exposición química | Zonas costeras, industriales o húmedas |

| Galvanizado / Acero laminado en frío | Rentable, buena rigidez, soldable | En interiores o en entornos controlados |

Las diferencias de material tienen efectos mensurables. El aluminio conduce el calor casi cuatro veces más rápido que el acero, lo que mejora la refrigeración pasiva. Por su parte, el acero inoxidable dura cinco veces más en las pruebas de niebla salina, pero pesa 30% más. Equilibrar estas ventajas y desventajas desde el principio evita tener que rediseñar el producto más adelante.

Consejo de diseño: Las baterías costeras prefieren el acero inoxidable, mientras que los sistemas desérticos funcionan mejor con aluminio revestido.

Acabados que resisten condiciones duras

El acabado superficial prolonga tanto la estética como la vida útil. Recubrimiento en polvo alcanza hasta 1.000 horas de resistencia a la niebla salina, ideal para recintos IP65 / NEMA 4X. Anodizado refuerza las superficies de aluminio al tiempo que mantiene la conductividad para la puesta a tierra. Galvanizado o e-coating proporciona una capa fina y uniforme de protección a los soportes interiores o marcos soldados.

Las pruebas realizadas en condiciones ambientales reales, como humedad, niebla salina y rayos UV, garantizan que los revestimientos permanezcan intactos durante más de 10 años de servicio en exteriores.

Dato rápido: Una capa de recubrimiento en polvo de 70 µm puede triplicar la resistencia a la corrosión en comparación con la pintura básica.

Gestión térmica y diseño del flujo de aire

El control del calor influye directamente en la vida útil y la eficiencia de las baterías. Una ventilación y unas rutas térmicas bien planificadas mantienen la estabilidad del sistema bajo carga continua.

Diseño de rutas térmicas eficaces

La chapa metálica favorece de forma natural la transferencia de calor. Los paneles de aluminio alejan el calor de los módulos de alta carga, mientras que los canales de aire moldeados guían el flujo de aire a través de conjuntos densos. Los ingenieros pueden utilizar la simulación térmica por elementos finitos durante la fase CAD para predecir los puntos calientes antes de crear prototipos.

Una disposición de ventilación bien estructurada utiliza tanto la convección natural como la refrigeración por aire forzado. En los diseños típicos de armarios:

- Aire las tomas se colocan bajas para extraer aire más frío.

- Los enchufes están altos, permitiendo que el aire caliente salga de forma natural.

- Rejillas o perforaciones evitar la intrusión de la lluvia manteniendo el caudal.

Una geometría tan sencilla puede reducir la temperatura interna entre 10 y 15 °C sin necesidad de ventiladores, lo que mejora la eficiencia y reduce el ruido.

Consejo de diseño: Una separación de los orificios de ventilación de entre 8 y 10 mm suele lograr una convección óptima al tiempo que preserva la estanqueidad IP54.

Equilibrio entre calor y protección del medio ambiente

Las unidades de almacenamiento exteriores se enfrentan a un doble reto: liberar calor y, al mismo tiempo, bloquear el polvo, la sal y la humedad. Los ingenieros pueden integrar membranas de respiración o estructuras de ventilación laberínticas para igualar la presión manteniendo la integridad del sistema.

El acabado de la superficie también afecta a la transferencia de calor. Los recubrimientos en polvo de color claro o mate reflejan el calor solar, reduciendo la carga térmica externa hasta 25% bajo la luz solar directa.

Error común: Añadir demasiadas perforaciones pequeñas sin una dirección planificada del flujo de aire. Esto interrumpe la convección, atrapando el calor en lugar de liberarlo.

Seguridad eléctrica, conexión a tierra y apantallamiento EMI

La integridad eléctrica protege tanto a los usuarios como a los componentes. La fiable conexión a tierra y el apantallamiento EMI garantizan un funcionamiento silencioso y seguro en todas las condiciones.

Creación de rutas de tierra fiables

La conexión a tierra es más eficaz cuando la resistencia eléctrica es extremadamente baja. Cada panel debe mantener una unión conductora con el bastidor, idealmente con una resistencia inferior a 2,5 mΩ por unión (como se indica en la norma IEC 60204-1). Los ingenieros pueden conseguirlo utilizando:

- Zonas de contacto chapadas o metálicas en las superficies de contacto.

- Cerca de los componentes de conmutación deben colocarse cintas anchas de conexión o orejetas de puesta a tierra.

- Fijaciones o arandelas conductoras para puentear los revestimientos en las juntas.

La soldadura o el remachado por sí solos no garantizan la continuidad: la vibración o la corrosión pueden aumentar la resistencia con el tiempo. Las pruebas periódicas garantizan que la caja siga siendo segura tras años de uso.

Consejo de diseño: Coloque los puntos de tierra primarios cerca de los inversores o terminales de alta corriente para minimizar la diferencia de potencial a través del armario.

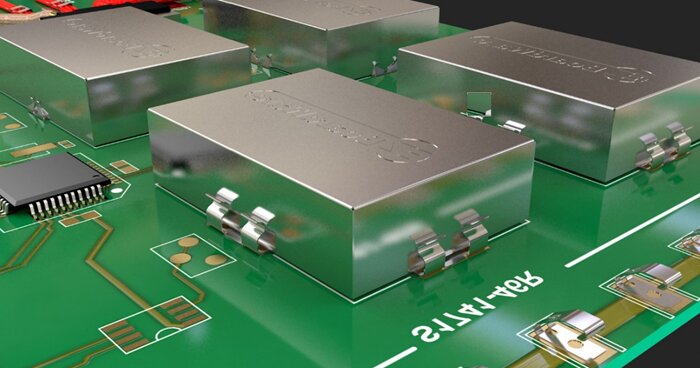

Blindaje contra perturbaciones EMI/RFI

La conmutación de alta frecuencia en inversores y controladores genera ruido electromagnético. Sin un blindaje adecuado, estas emisiones pueden interferir con las señales de control o los equipos cercanos. Las chapas metálicas bloquean intrínsecamente gran parte de estas interferencias, pero sólo cuando las costuras son conductoras y continuas.

Para aumentar la eficacia del blindaje:

- Utilice juntas de estanqueidad o espumas conductoras para separar los paneles y conseguir un aislamiento óptimo.

- Aplique un chapado conductor (níquel o estaño) en las superficies de contacto.

- Mantenga todas las puertas y cubiertas de acceso conectadas a una única red de tierra.

Error común: Pintura sobre todas las zonas de contacto. Los revestimientos aislantes en costuras críticas pueden aumentar la resistencia al apantallamiento, reduciendo la protección EMI en 60% o más.

Dato rápido: Una carcasa de acero bien conectada a tierra puede lograr una atenuación de >60 dB contra la EMI en el rango de 30 MHz-1 GHz, suficiente para proteger la electrónica de control sensible.

Diseño para la fabricación (DFM) y eficiencia del montaje

La simplicidad del diseño se traduce en construcciones más rápidas y menos errores. Aplicación de DFM garantiza que la fabricación sea coherente, repetible y rentable.

Simplificar la geometría para ganar velocidad y coherencia

Los pliegues complicados, los rebajes profundos o los patrones de agujeros inusuales pueden parecer visualmente atractivos en pantalla, pero pueden ralentizar el proceso de plegado y punzonado. Una geometría uniforme ahorra tiempo y dinero:

- Mantenga radios de curvatura ≥ 1× espesor de chapa para evitar fisuras.

- Utilice diámetros de orificio estándar (M4, M6, M8) para los herrajes compartidos.

- Evite el solapamiento de funciones que requieran múltiples configuraciones y mantenimiento.

- Reserve tolerancias estrechas sólo para las zonas de acoplamiento o de estanqueidad (±0,1 mm suele ser suficiente).

Dato rápido: Los diseños que siguen las bibliotecas de herramientas estándar pueden reducir el tiempo de preparación entre 25 y 40 %, lo que disminuye el coste por unidad en la producción en serie.

Optimización del flujo de montaje

Las cajas de almacenamiento de energía suelen incluir docenas de componentes. Un diseño que permita un ensamblaje fluido implica menos repeticiones y una mayor repetibilidad. Utilice lengüetas de alineación, juntas ranuradas o líneas de fijación indexadas para que las piezas se sitúen de forma natural durante el montaje.

Consejo de diseño: Alinee los tornillos a lo largo de un solo eje y deje al menos 10 mm de espacio libre alrededor de ellos; esto puede reducir el tiempo de montaje en 20%.

Para garantizar una manipulación segura, mantenga una anchura de pestaña mínima de 15 mm en los bordes que requieran unión o sellado. Esto favorece la compresión de la junta y mejora la rigidez.

Lista de comprobación - Antes de dar el visto bueno para la fabricación

✔ Confirmar radio de curvatura mínimo por espesor de material.

✔ Comprobar la accesibilidad de las herramientas para cada fijación.

✔ Revisar las instrucciones de inserción del hardware

✔ Asegúrese de que las zonas de revestimiento y conexión a tierra están claramente marcadas.

✔ Validar la planitud y rigidez del panel mediante AEF o prototipos.

Diseño modular y de fácil mantenimiento

Los sistemas de almacenamiento de energía evolucionan. Un armazón de armario modular permite a los clientes ampliar de 10 kWh a 100 kWh utilizando las mismas piezas base. El diseño de paneles desmontables, puertas con bisagras o soportes estandarizados para barras colectoras simplifica el mantenimiento y la sustitución sobre el terreno.

Error común: Personalización de cada modelo de armario desde cero. La reutilización 70% de componentes estándar reduce el tiempo de diseño y simplifica la cadena de suministro.

Cumplimiento, pruebas y normas de calidad

La certificación no es papel mojado: demuestra la durabilidad real. El cumplimiento de normas estrictas confirma que las carcasas pueden funcionar con seguridad en entornos exigentes.

Normas básicas

| Estándar | Objetivo | Requisito típico |

|---|---|---|

| UL 508A | Seguridad para cuadros eléctricos | Pruebas dieléctricas y de aislamiento |

| IEC 60529 / Clasificación IP | Protección contra el polvo y el agua | IP54-IP67 típico para armarios de exterior |

| NEMA 4X | Carcasas resistentes a la corrosión | Resistencia a la niebla salina y a las mangueras |

| ISO 9001 | Sistema de gestión de la calidad | Trazabilidad y documentación de los procesos |

| CE / CSA | Cumplimiento del mercado | Obligatorio para la UE y Norteamérica |

Los fabricantes suelen realizar pruebas de vibración (IEC 60068-2-6), ciclos térmicos y niebla salina para confirmar la robustez del diseño. La adherencia del revestimiento y la continuidad de la conexión a tierra también se verifican antes de la aprobación.

Consejo de diseño: Construye una unidad de inspección de primeras partículas antes de la producción en serie. Revela 80 % de posibles problemas de ensamblaje y tolerancia con un coste mínimo.

Una colaboración temprana evita costosos rediseños

Una breve revisión conjunta entre los ingenieros y el fabricante puede eliminar la mitad de los futuros errores de producción. Por ejemplo, identificar las zonas de enmascaramiento del revestimiento antes de pintar evita una mala conductividad en las juntas esmeriladas. Ajustar la holgura de los orificios antes de mecanizarlos evita que se atasquen durante el montaje.

Dato rápido: Una sesión de 30 minutos de DFM puede ahorrar entre 5 y 7 % del coste total del proyecto al evitar cambios posteriores a la certificación.

Error común: Tratar la certificación como un paso final. Cuando la conformidad guía el diseño desde el principio, la envolvente supera las pruebas con mayor rapidez y se evitan ciclos repetidos de prototipos.

Sostenibilidad y diseño del ciclo de vida

La energía limpia comienza con una fabricación responsable. El diseño minucioso de la chapa metálica minimiza los residuos y prolonga la vida útil del producto para un futuro sostenible.

Diseño para la eficiencia de los materiales

El moderno software de anidado láser puede optimizar la disposición de las chapas, reduciendo los desechos en 15-25%. La reutilización de recortes para soportes o soportes internos reduce el desperdicio de material sin afectar al rendimiento. Cada porcentaje de mejora del rendimiento reduce directamente los costes y la huella de carbono.

Dato rápido: Ahorrar solo 1 m² de chapa por armario puede eliminar más de 500 kg de emisiones de CO₂ en tiradas de producción de 1000 unidades.

Durabilidad del ciclo de vida y reciclaje

Los materiales duraderos permiten que los armarios duren más en el campo, reduciendo así la necesidad de sustituciones. Tanto el acero inoxidable como el aluminio conservan más de 90% de su valor reciclable, lo que los hace ideales para sistemas de fabricación circular.

El diseño para desmontaje facilita la recuperación de materiales: utilice uniones atornilladas o remachadas en lugar de adhesivos permanentes siempre que sea posible. La elección de revestimientos conformes con RoHS y REACH minimiza los residuos peligrosos durante el repintado o la reelaboración.

Consejo de diseño: Marca con láser cada panel con el material y el tipo de revestimiento. Simplifica el reciclaje y la trazabilidad en los ciclos de vida largos de los productos.

Error común: Tratar la sostenibilidad como un ejercicio de branding más que como una norma de diseño. La verdadera ecoeficiencia se produce cuando el reciclaje, el uso de la energía y los costes de mantenimiento se optimizan simultáneamente.

Conclusión

La fabricación de chapa metálica determina la vida útil de un sistema de almacenamiento de energía, permitiéndole funcionar de forma segura, eficiente y sostenible. Cada decisión, desde el material hasta el acabado de la superficie, pasando por la conexión a tierra y el flujo de aire, influye directamente en la fiabilidad y el coste del servicio.

Los ingenieros que integran DFM, conformidad y sostenibilidad no sólo construyen armarios, sino que crean la infraestructura que mantiene la energía limpia en funcionamiento 24 horas al día, 7 días a la semana. La fabricación de precisión convierte los objetivos medioambientales en durabilidad en el mundo real.

¿Está listo para diseñar una caja de almacenamiento de energía de alto rendimiento? En Shengen combinamos conocimientos de ingeniería, tecnología de fabricación avanzada y un estricto control de calidad para ofrecer armarios fiables, desde el prototipo hasta la producción en serie. Cargue sus archivos CAD o póngase en contacto con nuestro equipo de ingeniería hoy mismo para una revisión gratuita de DFM y un presupuesto en 24 horas.

Preguntas frecuentes

¿Qué materiales son los más adecuados para las cajas de baterías de exterior?

El aluminio 5052 o el acero inoxidable 316 proporcionan una gran resistencia a la corrosión y equilibrio térmico para climas duros.

¿Cómo puedo mejorar la gestión del calor dentro de una caja?

Utilice rejillas, perforaciones o canales de aire estratégicamente situados para mejorar el flujo de aire. Incluso pequeños ajustes de la ventilación pueden reducir la temperatura entre 10 y 15 °C.

¿Qué normas deben cumplir los armarios de almacenamiento?

UL 508A, NEMA 4X, IEC 60529 (IP54-IP67) e ISO 9001 garantizan la seguridad mecánica, la protección medioambiental y la calidad trazable.

¿Cómo me protejo contra las interferencias electromagnéticas y los problemas de conexión a tierra?

Mantenga los contactos metálicos desnudos o recubrimientos conductores en las uniones, y asegúrese de que la resistencia a tierra se mantiene por debajo de 2,5 mΩ.

¿Pueden reciclarse las cajas de chapa una vez finalizada su vida útil?

Sí. La mayoría de los metales conservan el 90-95% de su valor y pueden reprocesarse con un consumo energético mínimo en comparación con la producción de nuevos materiales.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.