Elegir la chapa metálica adecuada puede determinar el éxito o el fracaso de su proyecto. Las elecciones incorrectas pueden dar lugar a errores costosos, pérdida de tiempo y resultados deficientes. Pero no se preocupe: con el conocimiento adecuado, puede tomar una decisión informada que garantice el éxito de su proyecto.

Los tipos de chapa más comunes en la industria actual incluyen acero inoxidable, aluminio, acero al carbono y cobre. Comprender las necesidades específicas de su proyecto es la clave para elegir la chapa adecuada. Considere factores como la resistencia, la durabilidad, el costo, la trabajabilidad y los requisitos estéticos. Cada tipo de chapa tiene propiedades únicas que la hacen adecuada para diferentes aplicaciones.

Exploremos los tipos de chapa más comunes y sus mejores usos. Esta guía le ayudará a tomar una decisión informada para su próximo proyecto.

Los fundamentos de la chapa metálica

Definición de chapa metálica: comprensión de sus propiedades y formas

El término chapa metálica hace referencia a un metal delgado y plano formado mediante procesos industriales. Estos materiales versátiles vienen en varios espesores, generalmente de 0,006 a 0,25 pulgadas. La chapa metálica se puede doblar, cortar y moldear en muchas formas. Esta versatilidad la hace útil para innumerables aplicaciones.

Las formas más comunes incluyen láminas, bobinas y tiras. Cada forma se adapta a diferentes necesidades del proyecto. Las láminas son planas, las bobinas se enrollan y las tiras son largas y estrechas.

El proceso de fabricación: cómo se produce y procesa la chapa metálica

La chapa comienza como metal fundido. El metal líquido se vierte en moldes o directamente sobre una cinta transportadora. Luego se lamina en láminas delgadas. Este proceso se llama "laminado".

Después del laminado, el metal puede someterse a otros tratamientos, entre los que se incluyen:

Criterios para la elección de chapa metálica: factores que afectan la selección del metal en aplicaciones industriales

La selección de la chapa metálica correcta implica varios factores:

- Fortaleza: ¿Cuánta fuerza puede soportar el metal?

- Durabilidad: ¿Cuánto tiempo durará en el entorno previsto?

- Peso: ¿Se necesita un material ligero o pesado?

- Resistencia a la corrosión: ¿Estará expuesto a condiciones adversas?

- Trabajabilidad: ¿Qué tan fácil es moldearlo o darle forma?

- Costo: ¿Cuál es su presupuesto para materiales?

- Apariencia: ¿El metal necesita tener una determinada apariencia?

Considere estos factores con atención. Le ayudarán a tomar la mejor decisión para su proyecto.

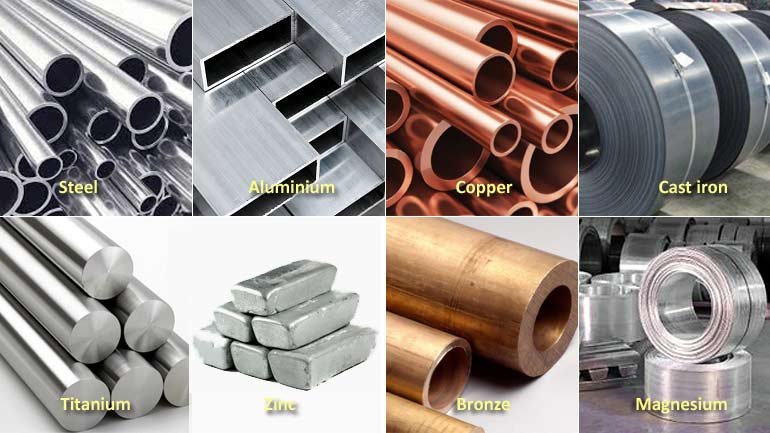

Diferentes tipos de chapa metálica

Aluminio

El aluminio se destaca como una opción versátil y popular para láminas de metal. Sus propiedades lo hacen ideal para diversas industrias.

Propiedades:

- Ligero: Un tercio de la densidad del acero

- Resistente a la corrosión: Forma una capa protectora de óxido.

- Altamente conductivo: Excelente conductividad térmica y eléctrica.

- Fuerte: Especialmente cuando se alea con otros metales.

Aplicaciones comunes:

- Aeroespacial: Revestimientos de aeronaves, componentes estructurales

- Automotor: Paneles de carrocería, piezas de motor.

- Construcción: Techado, revestimientos, marcos de ventanas.

- Embalaje: Latas, papel de aluminio, envases de alimentos.

Acero

El acero sigue siendo un material fundamental en la fabricación de chapa metálica. Su resistencia y versatilidad lo hacen indispensable en muchos sectores.

Propiedades:

- Alta resistencia: Excelente capacidad de carga.

- Durabilidad: Resistente al desgaste.

- Versatilidad: Se puede alear para obtener propiedades específicas.

- Económico: Ampliamente disponible y económico.

Aplicaciones comunes:

- Infraestructura: Puentes, edificios, torres

- Maquinaria: Equipos industriales, maquinaria pesada

- Herramientas: Herramientas manuales, herramientas eléctricas

- Automotor: Chasis, paneles de carrocería, componentes estructurales.

Acero inoxidable

El acero inoxidable ofrece una combinación de resistencia y resistencia a la corrosión, lo que lo hace adecuado para entornos exigentes.

Propiedades:

- Resistencia excepcional a la corrosión: Debido al contenido de cromo

- Atractivo estético: Aspecto elegante y moderno.

- Alta resistencia: Mantiene la integridad bajo estrés.

- Resistente al calor: Funciona bien a altas temperaturas.

Aplicaciones comunes:

- Equipo medico: Instrumentos quirúrgicos, implantes

- Electrodomésticos de cocina: Fregaderos, refrigeradores, utensilios de cocina.

- Ambientes marinos: Equipamiento de embarcaciones, estructuras offshore

- Procesamiento de alimentos: Tanques de almacenamiento, superficies de preparación

Cobre

Las propiedades únicas del cobre lo hacen invaluable en aplicaciones específicas. Su conductividad y sus cualidades antimicrobianas lo distinguen.

Propiedades:

- Excelente conductividad eléctrica: El mejor entre los metales comunes

- Cualidades antimicrobianas naturales: Inhibe el crecimiento bacteriano

- Resistente a la corrosión: Forma una pátina protectora

- Altamente dúctil: Fácil de moldear y dar forma.

Aplicaciones comunes:

- Componentes eléctricos: Cableado, placas de circuitos

- Techumbre: Durable y estéticamente agradable.

- Artes decorativas: Esculturas, elementos arquitectónicos

- Plomería: Tuberías, accesorios

Latón

El latón, una aleación de cobre y zinc, ofrece características únicas. Su maleabilidad y apariencia lo hacen popular en diversos campos.

Propiedades:

- Maleabilidad: Fácil de moldear y dar forma.

- Resistencia a la corrosión: Se desempeña bien en diversos entornos.

- Aspecto atractivo: Color dorado y brillo.

- Buenas propiedades acústicas: Utilizado en instrumentos musicales.

Aplicaciones comunes:

- Artículos decorativos: Herrajes para muebles, lámparas

- Engranajes: Mecanismos de relojería, pequeña maquinaria

- Cabellos: Llaves, cilindros de cerradura

- Instrumentos musicales: Trompetas, trombones, tubas

Titanio

El titanio se destaca en aplicaciones de alto rendimiento. Su relación resistencia-peso lo hace valioso en industrias avanzadas.

Propiedades:

- Relación resistencia-peso superior: Más fuerte en relación a su peso

- Resistencia a la corrosión: Funciona bien en entornos hostiles.

- Biocompatibilidad: Seguro para usar en implantes médicos.

- Punto de fusión alto: Adecuado para temperaturas extremas.

Aplicaciones comunes:

- Aeroespacial: Componentes de aeronaves, piezas de naves espaciales

- Militar: Blindaje, aplicaciones navales

- Ingeniería avanzada: Equipos de procesamiento químico

- Médico: Implantes, instrumentos quirúrgicos

Chapas metálicas avanzadas

Combinaciones de aleaciones: mejora de las propiedades mediante innovaciones metalúrgicas

Las aleaciones combinan dos o más metales para crear materiales con propiedades mejoradas. Este proceso permite obtener soluciones personalizadas:

- Las aleaciones de acero pueden incluir elementos como níquel o cromo para mejorar la resistencia.

- Las aleaciones de aluminio a menudo incorporan cobre o magnesio para un mejor rendimiento.

- Las aleaciones de titanio pueden incluir vanadio para aumentar la resistencia y reducir el peso.

Las aleaciones ofrecen una manera de ajustar las propiedades del metal para las necesidades específicas del proyecto.

Metales recubiertos: tipos de recubrimientos y sus beneficios (galvanizado, anodizado)

Los recubrimientos pueden mejorar significativamente el rendimiento de un metal:

- Galvanización Aplica una capa de zinc al acero, mejorando la resistencia a la corrosión.

- Anodizado Crea una capa de óxido duradera sobre el aluminio, mejorando la resistencia al desgaste.

- Recubrimiento en polvo Proporciona una resistencia finalizar que resiste astillas y rayones.

Estos recubrimientos prolongan la vida de los metales y amplían su gama de aplicaciones.

Aceros de baja aleación y alta resistencia (HSLA)

Propiedades: Mayor resistencia sin aumento significativo de peso.

Los aceros HSLA ofrecen un excelente equilibrio entre resistencia y peso:

- Son más fuertes que los aceros al carbono estándar.

- Su resistencia permite calibres más delgados, reduciendo el peso total.

- Los aceros HSLA mantienen una buena formabilidad a pesar de su mayor resistencia.

Estas propiedades hacen que los aceros HSLA sean valiosos en aplicaciones sensibles al peso.

Aplicaciones: Bastidores de automóviles, puentes.

Los aceros HSLA se utilizan en aplicaciones exigentes:

- Los fabricantes de automóviles los utilizan para crear bastidores de vehículos ligeros y resistentes.

- Los constructores de puentes eligen HSLA por su combinación de resistencia y durabilidad.

- Los proyectos de construcción se benefician de su alta relación resistencia-peso.

Los aceros HSLA ofrecen una manera de reducir el uso de material manteniendo la integridad estructural.

Comprensión de los grados de metal

Clasificaciones de grados para acero, aluminio y cobre

Los grados de metal ayudan a categorizar los materiales según su composición y propiedades:

Grados de acero:

- Acero carbono: Clasificado por contenido de carbono (bajo, medio, alto)

- Acero inoxidable: Grados como 304 o 316 indican composiciones de aleación específicas.

- Acero para herramientas: Los grados como A2 o D2 indican tratamiento térmico y uso previsto.

Grados de aluminio:

- Serie 1000: Aluminio casi puro

- Serie 2000: Aleado con cobre para mayor resistencia.

- Serie 5000: Aleado con magnesio, resistencia superior a la corrosión y excelente soldabilidad.

- Serie 6000: Aleado con magnesio y silicio para una buena formabilidad.

- Serie 7000: Aleado principalmente con zinc, esta serie es famosa por su excepcional resistencia.

Grados de cobre:

- C110: 99,9% cobre puro

- C260: Cartucho de latón (cobre 70%, zinc 30%)

- C510: Bronce fosforoso de alta resistencia y resistencia al desgaste.

Estas clasificaciones ayudan a los ingenieros a elegir el metal adecuado para cada aplicación.

Impacto de las calificaciones en el desempeño y el costo

Los grados de metal afectan significativamente tanto el rendimiento como el precio:

Actuación:

- Los grados superiores a menudo ofrecen una mayor resistencia o resistencia a la corrosión.

- Algunos grados están optimizados para propiedades específicas como formabilidad o maquinabilidad.

- Los grados especializados pueden proporcionar combinaciones únicas de propiedades.

Costo:

- Los grados más altos suelen costar más debido a los elementos de aleación o procesamiento agregados.

- Los metales más puros (como el aluminio de la serie 1000) pueden ser menos costosos.

- Los elementos de aleación raros pueden aumentar significativamente el precio de los grados especiales.

Equilibrar las necesidades de rendimiento con las limitaciones presupuestarias es vital a la hora de seleccionar calidades de metal.

Cómo seleccionar la chapa metálica adecuada

Rentabilidad: equilibrio entre calidad y presupuesto

El costo juega un papel crucial en la selección de chapa metálica. Siempre buscamos encontrar el equilibrio perfecto entre calidad y presupuesto. A continuación, le indicamos cómo:

- Comparar precios de diferentes metales

- Considere el valor a largo plazo, no solo los costos iniciales

- Tenga en cuenta los gastos de fabricación

- Evaluar los requisitos de mantenimiento

Un metal más barato puede parecer atractivo al principio, pero podría generar costos más altos si no satisface sus necesidades.

Requisitos de rendimiento: adaptación de las propiedades del metal a las necesidades industriales

Cada proyecto tiene exigencias únicas. Evaluamos estos factores clave:

- Resistencia y durabilidad

- Requisitos de peso

- Resistencia a la corrosión

- Conductividad térmica

- Conductividad eléctrica

Por ejemplo, el aluminio es ligero pero resistente. El acero ofrece una excelente resistencia a un menor coste. El acero inoxidable resiste bien la corrosión.

Disponibilidad y abastecimiento: cómo obtener el tipo correcto de metal

Encontrar el proveedor de metal adecuado es crucial. Recomendamos:

- Investigue proveedores confiables

- Consulte plazos de entrega y disponibilidad de stock

- Solicitar certificaciones de materiales

- Considere el abastecimiento local frente al internacional

Un proveedor confiable garantiza una calidad constante y una entrega puntual, lo que permite que su proyecto siga su curso y se ajuste al presupuesto.

Tendencias e innovaciones

Reciclaje y sostenibilidad en la producción de chapa metálica

La sostenibilidad está transformando la industria de la chapa metálica. Esto es lo que está sucediendo:

- Mayor uso de metales reciclados

- Métodos de producción energéticamente eficientes

- Estrategias de reducción de residuos

- Certificaciones verdes para fabricantes

Estas prácticas reducen el impacto ambiental y, a menudo, reducen los costos. Muchos clientes ahora prefieren opciones ecológicas.

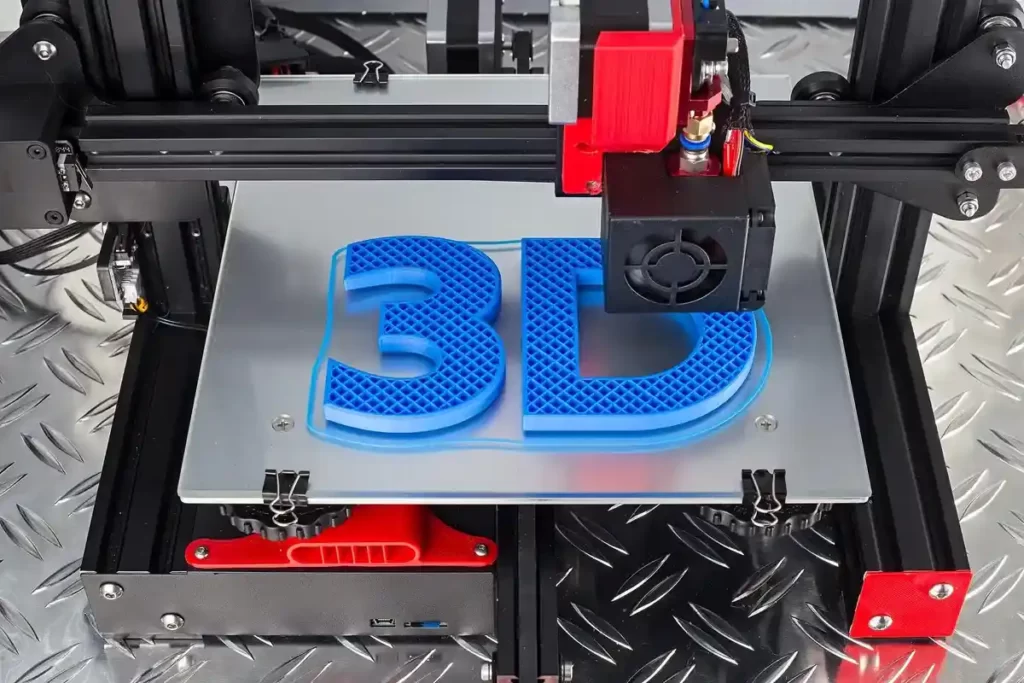

Avances tecnológicos: Impresión 3D con metales, automatización en la fabricación de chapa metálica

La tecnología está transformando el trabajo con chapa metálica:

- impresión de metales 3D permite diseños complejos

- Doblado automatizado y aumentar la eficiencia del corte

- El software de diseño impulsado por IA optimiza el uso del material

- Corte por láser mejora la precisión y la velocidad

Estos avances conducen a una producción más rápida, menos desperdicio y nuevas posibilidades de diseño.

Materiales del futuro: materiales emergentes y sus posibles impactos

El futuro de la chapa metálica parece apasionante:

- Aleaciones ligeras y de alta resistencia

- Metales autocurativos

- Materiales nanoestructurados

- Metales biomiméticos inspirados en la naturaleza

Estas innovaciones podrían revolucionar industrias que abarcan desde la aeroespacial hasta la construcción y prometen mejores resultados y nuevas aplicaciones.

Conclusión

Elegir la chapa metálica adecuada es crucial para el éxito del proyecto. Afecta al rendimiento, el coste y la longevidad. Tómese el tiempo necesario para evaluar sus opciones con detenimiento. La elección correcta dará lugar a mejores resultados y menos dolores de cabeza. Si necesita más aclaraciones, consulte con expertos o proveedores. Ellos pueden proporcionarle información valiosa en función de sus requisitos específicos.

Recuerde que no existe una solución única para la selección de chapa metálica. Cada proyecto tiene sus exigencias. Si aplica los conocimientos de esta guía, estará bien preparado para tomar una decisión informada.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cuáles son los tres tipos de diseños de chapa metálica?

Los diseños de chapa metálica incluyen líneas paralelas, líneas radiales y triangulación. Las líneas paralelas son adecuadas para formas rectangulares, las líneas radiales funcionan para formas cónicas y la triangulación se encarga de formas complejas e irregulares. Cada método satisface diferentes necesidades del proyecto en función de la geometría del producto final.

¿Cuál es el tipo de chapa más rentable para proyectos al aire libre?

El acero galvanizado suele resultar más rentable para uso en exteriores. Resiste bien la corrosión y ofrece buena resistencia a un precio razonable. A pesar de los costos iniciales más elevados, el aluminio o el acero inoxidable pueden ser mejores inversiones a largo plazo para entornos hostiles.

¿Cómo puedo determinar el espesor adecuado de la chapa metálica para mi proyecto?

Al elegir el espesor de la chapa, tenga en cuenta la carga, los procesos de conformado y los estándares de la industria. El calibre correcto equilibra la resistencia, el peso y el costo. Consulte a un experto para proyectos complejos. Recuerde que, a veces, cuanto más grueso, mejor.

¿Se puede reciclar o reutilizar la chapa metálica para nuevos proyectos?

La mayoría de las láminas de metal son altamente reciclables. Este proceso ahorra energía, reduce el impacto ambiental y, a menudo, reduce los costos. Muchos metales, como el aluminio y el acero, pueden reciclarse indefinidamente sin perder sus propiedades.

¿Cuáles son las consideraciones de seguridad al trabajar con chapa metálica?

La seguridad en el trabajo con chapa metálica es fundamental. Use el equipo adecuado, como guantes y gafas protectoras. Utilice las herramientas adecuadas y asegure bien las piezas de trabajo. Mantenga su área de trabajo limpia y ordenada. Siga siempre las instrucciones del fabricante para cada tipo de metal.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.