Cuando busque componentes de chapa metálica, querrá dar prioridad a su durabilidad, resistencia y estética. ¿Y si le dijera que existe una tecnología que puede mejorar drásticamente el rendimiento y el aspecto de sus componentes de chapa metálica? El proceso de revestimiento PVD es lo que voy a explicarle hoy.

PVD suena técnico, pero es bastante práctico. Se utiliza en herramientas de corte, cajas de relojes, piezas médicas e incluso herrajes decorativos. Veamos en qué consiste, paso a paso.

¿Qué es el proceso de revestimiento PVD?

PVD son las siglas en inglés de Deposición Física de Vapores. Es un proceso de revestimiento al vacío. Un metal sólido se convierte en vapor. A continuación, este vapor se deposita en la superficie de la pieza y forma una capa fina y resistente. Esta capa protege la superficie del desgaste, el calor y la corrosión. En el PVD no intervienen productos químicos líquidos. Se basa en una tecnología de alto calor y vacío.

El PVD se inició en el siglo XIX con el metalizado al vacío. En el siglo XX se empezó a utilizar en la electrónica y la industria aeroespacial. La tecnología mejoró en los años 80, haciéndola más rápida y estable. Desde entonces, se ha convertido en un método clave en el recubrimiento de herramientas, dispositivos médicos y hardware decorativo.

El PVD ayuda a que las piezas duren más. Reduce la fricción, mejora la dureza y resiste la corrosión. Muchas industrias confían en el PVD para mejorar la resistencia y la vida útil de herramientas, piezas de maquinaria y componentes. Favorece una producción limpia y reduce los residuos. Por eso se adapta a las necesidades modernas de calidad y sostenibilidad.

Cómo funciona el proceso de revestimiento PVD?

Para entender cómo el PVD mejora las superficies de las piezas, es útil dividir el proceso en pasos claros y sencillos.

Depósito físico frente a depósito químico en fase vapor

PVD son las siglas en inglés de Deposición Física de Vapor. Es diferente del depósito químico en fase vapor (CVD). El PVD utiliza calor o energía eléctrica para convertir el metal sólido en vapor en una cámara de vacío. El vapor se adhiere a la pieza y forma una fina película. No es necesaria ninguna reacción química.

En cambio, el CVD utiliza gases que reaccionan con la superficie. Estos gases crean una nueva capa de material mediante una reacción química. El CVD suele requerir temperaturas más altas y una química más compleja.

El PVD es más limpio, funciona a temperaturas más bajas y es compatible con una amplia gama de piezas, lo que garantiza que no resulten dañadas.

Pasos básicos del proceso PVD

- Limpieza: La pieza se limpia para eliminar suciedad, aceite u óxido. Este paso es clave para una adhesión fuerte.

- Cargando: Las piezas limpias entran en una cámara de vacío.

- Evaporación: El metal de revestimiento, como el titanio o el cromo, se calienta o se bombardea con iones. Se convierte en vapor.

- Depósito: El vapor viaja a través del vacío y cae sobre la superficie de la pieza. Forma una fina película sólida.

- Refrigeración y descarga: Tras el recubrimiento, las piezas se enfrían y se retiran de la cámara.

Tipos comunes de técnicas PVD

Existen varios métodos de PVD. Cada uno funciona de forma ligeramente distinta, pero todos utilizan vapor para recubrir una superficie en el vacío.

Deposición por pulverización catódica

La pulverización catódica utiliza iones para desprender átomos de un objetivo metálico. Estos átomos se convierten en vapor y recubren la pieza. Se añade un gas, como el argón, a la cámara de vacío. Forma plasma y crea iones. Los iones golpean el metal a gran velocidad. Los átomos de metal salen despedidos y forman una fina capa sobre la superficie de la pieza. El sputtering produce revestimientos lisos y uniformes y es muy adecuado para películas finas.

Evaporación por haz de electrones

Este método utiliza un haz de electrones de alta energía para calentar el metal de revestimiento. El metal se funde y se convierte en vapor. El vapor se desplaza por la cámara y cae sobre la pieza. Esta técnica permite controlar con precisión el grosor y la pureza del revestimiento. Funciona bien con materiales con puntos de fusión elevados.

Deposición de vapores por arco

La deposición por arco utiliza un arco eléctrico para golpear el metal. El arco crea un punto muy caliente que vaporiza el metal. El vapor se convierte en plasma, que recubre las piezas. Este método crea revestimientos densos y resistentes. Sin embargo, también puede producir pequeñas partículas o gotitas en la película. Es necesario controlarlas para obtener una superficie lisa.

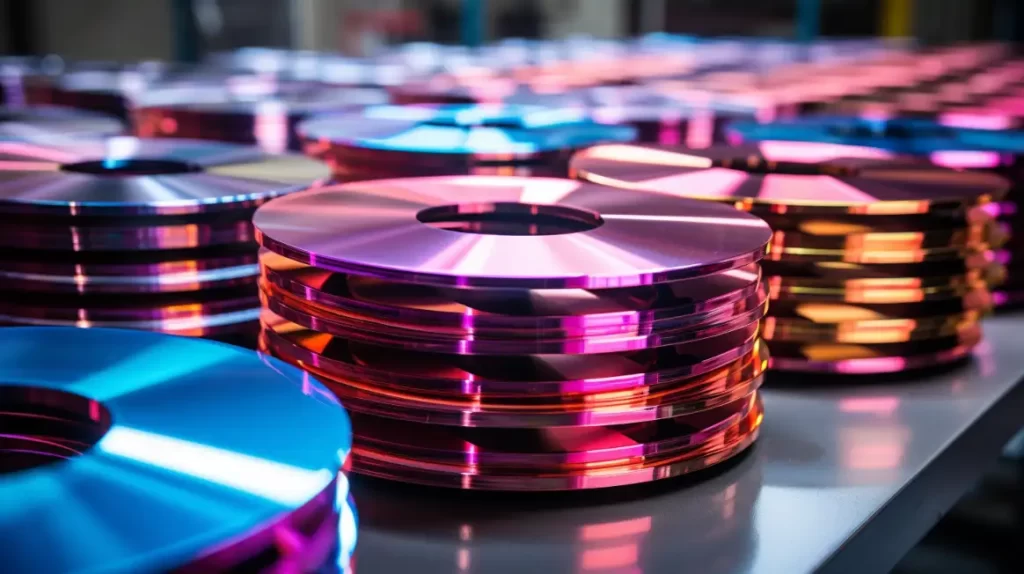

Materiales de revestimiento PVD y compatibilidad de sustratos

Elegir el revestimiento adecuado y combinarlo con el material de base adecuado garantiza una unión fuerte y un buen rendimiento.

Opciones de revestimiento metálico y cerámico

Los revestimientos de PVD son tanto metálicos como cerámicos. Los revestimientos metálicos, como nitruro de titanio (TiN) o nitruro de cromo (CrN), son duros y resistentes al desgaste. Se utilizan en herramientas y piezas de maquinaria.

Los revestimientos cerámicos, como el nitruro de circonio (ZrN), son adecuados para la resistencia al calor y la corrosión. Algunos revestimientos combinan características metálicas y cerámicas para equilibrar dureza, color y estabilidad térmica.

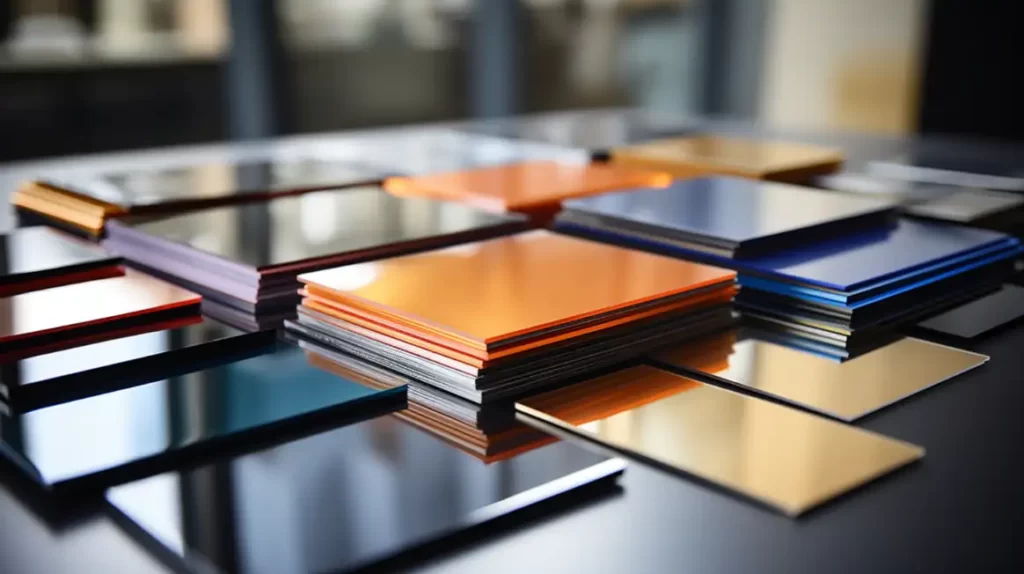

Materiales de sustrato compatibles

El PVD funciona mejor en materiales que pueden soportar el vacío y un calor moderado. Entre ellos se incluyen:

- Acero inoxidable

- Acero para herramientas

- Aluminio

- Titanio

- Carburo

- Plásticos (con PVD a baja temperatura)

El sustrato no debe desprender gases ni deformarse durante el proceso de recubrimiento. Los metales son los materiales de base más comunes debido a su resistencia y estabilidad.

Equipos y tecnología implicados

El revestimiento PVD se basa en equipos precisos de alta tecnología. Cada parte del sistema desempeña un papel clave en la obtención de un revestimiento limpio y uniforme.

Cámaras de vacío

La cámara de vacío es donde tiene lugar todo el proceso de revestimiento. Elimina el aire y la humedad para evitar la contaminación. Un vacío limpio permite que el vapor se desplace libremente y se adhiera a las piezas. La cámara debe cerrarse herméticamente y mantenerse a baja presión durante el proceso.

Materiales y cátodos

El blanco es el metal o compuesto que se convierte en vapor. Se sitúa dentro de la cámara y frente a las piezas que se van a recubrir. En la pulverización catódica, el blanco es golpeado por iones. En la deposición por arco, es golpeado por un arco eléctrico. El cátodo ayuda a generar energía que rompe los átomos del blanco. Estos átomos se convierten en el revestimiento.

Sistemas de calentamiento y generación de plasma

Algunos sistemas utilizan calor para fundir el metal de revestimiento. Otros utilizan un haz de electrones o iones para vaporizar el objetivo. A menudo se crea plasma dentro de la cámara. Ayuda a guiar el vapor y mejora su adherencia a la superficie. Estos sistemas requieren controles precisos para mantener un proceso estable.

Ventajas de los revestimientos PVD

Los revestimientos de PVD hacen algo más que proteger. Mejoran el rendimiento y el aspecto de una pieza. Esto es lo que los hace tan valiosos.

Dureza y resistencia al desgaste

Los revestimientos de PVD son resistentes. Soportan grandes esfuerzos, cortes y usos repetidos. Las herramientas recubiertas con nitruro de titanio, por ejemplo, permanecen más afiladas durante más tiempo. La dureza de la superficie ayuda a reducir el desgaste de los bordes, los daños superficiales y el agrietamiento.

Protección contra la corrosión

Algunos revestimientos bloquean la humedad, el aire y los productos químicos. Los revestimientos a base de nitruro de cromo y circonio forman barreras herméticas que frenan la oxidación y la corrosión. Esto ayuda en entornos difíciles, como los que tienen agua salada o aire húmedo.

Mejoras en la fricción y la lubricación

El PVD reduce la fricción superficial. Una superficie más lisa y rígida significa menos resistencia entre las piezas móviles. En aplicaciones secas o de alta velocidad, esto ayuda a reducir el calor y el desgaste. Algunos revestimientos funcionan como lubricantes secos, reduciendo la necesidad de aceite o grasa.

Mejoras estéticas

El PVD también mejora el aspecto. Proporciona a las piezas un acabado brillante y uniforme en colores como oro, negro, plata o bronce. Estos revestimientos no se decoloran ni pelan fácilmente. Por eso son tan populares en herramientas, relojes, ferretería y productos de consumo.

Limitaciones y desafíos

El PVD ofrece muchas ventajas, pero también tiene algunos límites. Conocerlos ayuda a decidir cuándo es la mejor opción.

Alto coste inicial del equipo

Los sistemas PVD necesitan cámaras de vacío, fuentes de alimentación y controles precisos. Estas herramientas son caras de comprar y montar. Para los talleres pequeños o con necesidades de bajo volumen, este coste puede ser difícil de justificar.

Limitaciones de tamaño y forma del sustrato

La pieza debe caber dentro de la cámara de vacío. Las piezas grandes o con formas extrañas pueden no recubrirse uniformemente. Las esquinas afiladas, los agujeros profundos o los puntos ciegos pueden bloquear el flujo de vapor. El resultado es una cobertura desigual o puntos más finos.

Sensibilidad a la limpieza de la superficie

El PVD necesita superficies inmaculadas. Cualquier suciedad, aceite o capa de óxido puede impedir que el revestimiento se adhiera. Incluso un pequeño defecto puede provocar desconchados o puntos débiles. Por eso los pasos de limpieza son estrictos y detallados.

No es ideal para revestimientos gruesos

El PVD crea capas frágiles, normalmente de entre 1 y 5 micras. Esto es perfecto para controlar el desgaste y la fricción, pero no para crear capas protectoras gruesas. Si la pieza requiere una barrera densa, otros métodos de recubrimiento pueden ser más eficaces.

Aplicaciones industriales del recubrimiento PVD

El revestimiento PVD se utiliza en muchos campos. Mejora el rendimiento, añade protección y realza el aspecto.

Herramientas de corte y moldes

El PVD se utiliza ampliamente en brocas, fresas de mango y matrices de estampado. Los recubrimientos como TiN y TiAlN hacen que estas herramientas sean más duras y resistentes al calor. Esto las ayuda a cortar más rápido, durar más y reducir el tiempo de inactividad en el mecanizado.

Productos sanitarios y herramientas quirúrgicas

Las tijeras quirúrgicas, los bisturíes y los implantes suelen tener revestimientos de PVD. Estos revestimientos son biocompatibles, suaves y resistentes a la corrosión. Facilitan la limpieza de las herramientas y reducen el riesgo de infección. También prolongan la vida útil de las herramientas en entornos estériles.

Componentes automotrices y aeroespaciales

En automóviles y aviones, el PVD ayuda a proteger piezas pequeñas de alto rendimiento. Por ejemplo, piezas de válvulas, engranajes y piezas del motor. Los revestimientos resisten el calor, el desgaste y la corrosión. Esto ayuda a mejorar la fiabilidad y reducir el mantenimiento.

Electrónica de consumo y relojes

El PVD añade color y resistencia a los arañazos a teléfonos, portátiles y relojes. Proporciona un acabado elegante que dura más que pintura o enchapado. El revestimiento resiste a la decoloración y mantiene los productos como nuevos incluso después del uso diario.

Métodos de control de calidad e inspección

Los revestimientos de PVD deben cumplir normas estrictas. Los controles de calidad ayudan a garantizar que cada pieza reciba el grosor, la resistencia y el acabado correctos.

Medición del espesor del revestimiento

Un paso clave es medir el grosor del revestimiento. Para ello se utilizan herramientas como calibres o fluorescencia de rayos X (XRF). Verifican que el revestimiento cumple las especificaciones de diseño. El grosor suele ser de unas pocas micras, por lo que la precisión es importante.

Pruebas de adherencia

Para garantizar una buena adherencia del revestimiento, se realizan pruebas de adherencia. Un método estándar es la prueba del rayado. Un estilete presiona la superficie con fuerza creciente. Si el revestimiento se despega o agrieta demasiado pronto, no supera la prueba.

Inspección visual y óptica

Los técnicos inspeccionan en busca de defectos como picaduras, grietas o un color desigual. Utilizan microscopios o luces brillantes para comprobar la superficie. Cualquier defecto visible puede reducir la calidad o el rendimiento de la pieza.

Pruebas de desgaste y arañazos

Las piezas pueden frotarse o rasparse con una fuerza controlada. Así se comprueba lo bien que resiste el revestimiento al desgaste. Algunos laboratorios utilizan máquinas para comprobar la fricción, la dureza y el deterioro de la superficie con el paso del tiempo.

Conclusión

El revestimiento PVD es un método limpio y preciso para proteger y mejorar piezas de metal y plástico. Utiliza metal vaporizado al vacío para crear una superficie fina, dura y duradera. El proceso aumenta la resistencia al desgaste, reduce la fricción, mejora el aspecto y protege contra la corrosión.

¿Busca soluciones fiables de revestimiento de superficies? Ofrecemos presupuestos rápidos, asistencia técnica y servicios de revestimiento personalizados para las necesidades de sus productos. Póngase en contacto con nosotros para saber cómo el PVD puede mejorar el rendimiento y la vida útil de sus piezas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.