Muchos fabricantes se enfrentan a cuellos de botella a la hora de dar forma a piezas metálicas. Los métodos tradicionales pueden hacer perder tiempo y limitar la flexibilidad del diseño. Aquí es donde una punzonadora cambia las reglas del juego. Acelera la producción, garantiza la precisión y se encarga de muchas tareas con una sola máquina.

¿Siente curiosidad por saber cómo funciona cada tipo y dónde se utiliza? Siga leyendo para ver cómo las punzonadoras ayudan a las industrias a funcionar de forma más rápida e inteligente.

¿Qué es una prensa punzonadora?

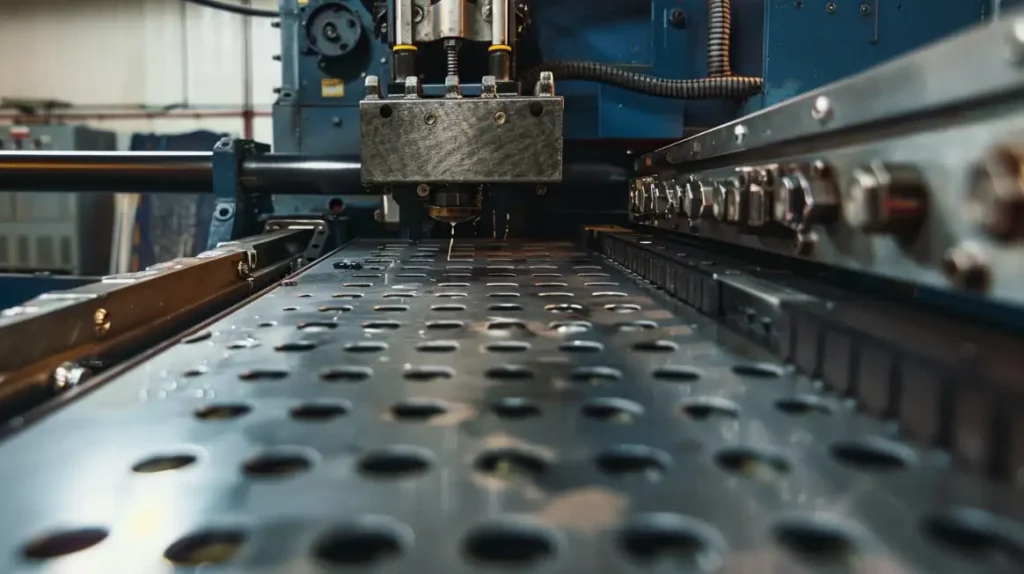

Una punzonadora es una máquina utilizada para cortar, doblar o conformar chapas metálicas. Utiliza una herramienta llamada punzón para presionar el metal en una matriz. El metal adopta la forma de la matriz tras ser golpeado por el punzón. La máquina puede crear agujeros, recortes, bridaso curvas. Se utiliza ampliamente en industrias que necesitan piezas metálicas con formas específicas.

El principio básico de funcionamiento es sencillo. La máquina empuja un punzón con gran fuerza contra una chapa colocada sobre una matriz. El punzón presiona el metal contra la matriz, cortándolo o dándole forma.

La fuerza puede proceder de sistemas mecánicos, hidráulicos o servo. El punzón desciende en línea recta, golpea la chapa y vuelve a la posición inicial. Cada ciclo es rápido. Algunas prensas completan un ciclo en menos de un segundo. Esto las hace útiles para la producción en masa.

Componentes clave de una punzonadora

Una punzonadora consta de varias partes principales:

- Marco: La estructura que mantiene unida la máquina. Debe ser lo suficientemente resistente como para soportar la gran fuerza.

- RAM: La parte móvil que clava el punzón en el metal.

- Puñetazo: La herramienta que da forma o corta el metal.

- Morir: La parte que se sitúa debajo del metal y le da forma desde el otro lado.

- Placa de refuerzo: La placa plana que sujeta el troquel.

- Embrague y volante (tipos mecánicos): Almacenan y liberan energía para mover el ariete.

- Cilindro hidráulico (tipos hidráulicos): Utiliza la presión del fluido para accionar el cilindro.

¿Cómo funciona una punzonadora?

Una punzonadora funciona utilizando un punzón y una matriz para dar forma a la chapa. He aquí cómo se desarrolla el proceso paso a paso:

- La chapa metálica se coloca en la matriz, que sujeta la forma que hay que moldear o cortar.

- El punzón se fija a un cilindro móvil situado encima del metal.

- Cuando se activa, la máquina empuja el punzón hacia abajo con fuerza.

- El punzón presiona el metal contra la matriz. Puede cortar un agujero, doblar una pestaña o dar una forma específica.

- Tras el golpe, el cilindro tira del punzón hacia arriba y la pieza se retira o se desplaza hacia delante para el siguiente paso.

Principales tipos de punzonadoras

Las punzonadoras se agrupan en función de la fuerza que ejercen sobre el punzón. Cada tipo tiene sus puntos fuertes. La elección de la más adecuada depende de sus necesidades de producción, las formas de las piezas y los tipos de material.

Punzonadora mecánica

En motor eléctrico acciona la punzonadora mecánica y convierte el movimiento de rotación en movimiento lineal. Esta conversión impulsa la acción de punzonado. Las punzonadoras mecánicas tienen una alta velocidad y son muy eficientes para grandes series de producción.

Sistemas accionados por volante de inercia

El volante almacena la energía de un motor eléctrico. Cuando el embrague engrana, libera esta energía para mover el cigüeñal. Esto impulsa el ariete y el punzón hacia abajo.

El volante sigue girando, por lo que la máquina puede repetir los golpes rápidamente. Esto hace que las prensas mecánicas sean ideales para estampar piezas sencillas en grandes cantidades.

Mecanismo del cigüeñal

El cigüeñal convierte el movimiento giratorio del volante en movimiento vertical. Mueve el cilindro a lo largo de una trayectoria fija. Este movimiento es rápido y constante.

El sistema de biela es duradero pero tiene límites. No puede cambiar fácilmente la velocidad de carrera o la fuerza a mitad de ciclo. Esto lo hace menos adecuado para formas complejas o materiales gruesos.

Punzonadora hidráulica

Las prensas hidráulicas utilizan la fuerza del fluido en lugar de un volante de inercia. Ofrecen una fuerza suave y constante a lo largo de toda la carrera. Por eso son adecuadas para materiales gruesos o conformados complejos.

Control de la presión y mecánica de fluidos

Una bomba hidráulica introduce aceite en un cilindro. La presión mueve un pistón, que impulsa el cilindro y el punzón hacia abajo.

La presión puede ajustarse. Esto permite a los operarios controlar la fuerza con precisión. El sistema funciona a un ritmo más lento que los tipos mecánicos, pero es más flexible.

Ventajas del funcionamiento hidráulico

Las prensas hidráulicas aplican todo el tonelaje a lo largo de toda la carrera. Esto ayuda a conformar formas profundas o a doblar materiales gruesos.

Son más silenciosas y fáciles de ajustar. También producen menos vibraciones, lo que puede mejorar la calidad de las piezas y la vida útil de la máquina.

Los sistemas hidráulicos necesitan un mantenimiento periódico. Deben comprobarse los niveles de fluido y las juntas para evitar fugas o pérdidas de presión.

Punzonadora servoeléctrica

Las prensas servoeléctricas funcionan con motores eléctricos. Utilizan correas o husillos de bolas para mover el cilindro. Estas máquinas son el tipo más nuevo y ofrecen muchas ventajas modernas.

Características de eficiencia energética

Los servosistemas sólo consumen energía cuando se mueve el cilindro. Esto los hace más eficientes que los de tipo hidráulico y mecánico.

Producen menos calor, no necesitan fluidos y tienen menores costes energéticos. Se trata de una buena opción para los talleres centrados en la sostenibilidad y los gastos generales reducidos.

Ventajas de precisión y control

Las servoprensas ofrecen un control muy preciso de la velocidad, la carrera y la presión. El motor puede detenerse y retroceder en cualquier punto. Esto mejora la precisión y permite ciclos de punzonado personalizados.

Son ideales para trabajos complejos o cuando se trabaja con materiales delicados. Su funcionamiento silencioso y su diseño limpio también reducen el ruido y el desorden en el lugar de trabajo.

Operaciones comunes de punzonadora

Las punzonadoras realizan muchas tareas de conformado de metales. Cada operación tiene una finalidad específica. Elegir la más adecuada depende de la forma, el tamaño y la función de la pieza.

Blanking

Blanking corta una forma plana de una chapa. La pieza cortada es la pieza acabada, mientras que el resto es chatarra.

Se utiliza para fabricar piezas como arandelas, soportes y cubiertas. El blanking necesita matrices precisas para garantizar bordes limpios y tolerancias ajustadas.

Perforación

La perforación crea agujeros en el metal sin eliminar toda la forma. El agujero es la característica final, y el desecho, la chatarra.

Se suele utilizar para hacer agujeros para tornillos, ranuras o respiraderos. La holgura adecuada del troquel es clave para evitar bordes ásperos o desgarros.

Muescas

Muescas Retira una pequeña sección del borde o esquina de la chapa. Se utiliza para preparar dobleces, encajar piezas o reducir puntos de tensión.

Esta operación ayuda a crear formas o conexiones más complejas. El entallado de esquinas es habitual en el diseño de armarios y chasis.

Doblar y formar

El plegado empuja el metal hacia un nuevo ángulo sin cortarlo. Crea rebordes, dobladillos o curvas poco pronunciadas.

formando da forma al metal en perfiles tridimensionales. Esto puede incluir nervios, canales o rejillas.

Acuñación y estampación

La acuñación presiona un dibujo en la superficie del metal. Utiliza alta presión para imprimir detalles finos.

El gofrado eleva o rebaja una superficie para crear texturas o etiquetas. Ambos son habituales en paneles decorativos o etiquetas identificativas.

Parámetros clave de rendimiento

El rendimiento de una punzonadora depende de varios factores fundamentales. Estos valores afectan a lo que puede hacer la máquina, la rapidez con la que trabaja y el tipo de piezas que puede fabricar.

Tonelaje Capacidad

El tonelaje es la cantidad de fuerza que puede aplicar la máquina. Le indica el grosor o la dureza que puede tener el material antes de que la prensa alcance su límite.

Las prensas más ligeras (20-50 toneladas) funcionan bien para chapas finas. Las prensas más pesadas (más de 100 toneladas) son mejores para materiales más gruesos o formas complejas. Utilizar demasiado tonelaje puede dañar las herramientas. Demasiado poco puede no cortar limpiamente.

Longitud de carrera y velocidad

La longitud de la carrera es la distancia que recorre el punzón hacia arriba y hacia abajo. Una carrera más larga ayuda con la embutición profunda o el conformado de piezas más altas. Las carreras más cortas son más rápidas y se adaptan a trabajos de punzonado plano.

La velocidad de la carrera afecta a la duración del ciclo. A mayor velocidad, más piezas por hora. Pero un exceso de velocidad puede provocar la acumulación de calor o el desgaste de las herramientas. Muchas prensas ofrecen velocidad de carrera ajustable para un mejor control.

Altura de cierre

La altura de cierre es la distancia entre el cilindro y la bancada cuando el cilindro está completamente bajado. Incluye el grosor de la matriz.

Este valor es importante a la hora de elegir el utillaje. Si la matriz es demasiado alta para la altura de cierre, no encajará. La altura de cierre debe ajustarse al utillaje y a la forma de la pieza.

Tamaño de la cama

La bancada es la superficie plana donde se apoya el troquel. Una bancada más grande permite más espacio de trabajo para piezas más grandes o troqueles complejos. El tamaño de la bancada también influye en la facilidad con la que se mueven las piezas durante la alimentación automática.

Reglaje de herramientas y holgura de troqueles

La configuración de las herramientas incluye la facilidad para cambiar o alinear las matrices. Los sistemas de cambio rápido reducen el tiempo de inactividad entre trabajos.

La holgura de la matriz es el espacio entre los bordes del punzón y la matriz. Debe coincidir con el grosor y el tipo de material. Una holgura reducida proporciona cortes más limpios, pero desgasta las herramientas con mayor rapidez. Una holgura excesiva puede provocar bordes ásperos o distorsión.

Materiales compatibles con punzonadora

Las punzonadoras son adecuadas para una amplia gama de materiales.

- Acero: Esto incluye acero inoxidable, acero dulce y otros tipos.

- Aluminio

- Latón

- Cobre

Ventajas de utilizar una punzonadora

Una punzonadora es una herramienta práctica para muchos talleres de fabricación. Aumenta la producción, mantiene constante la calidad y permite realizar trabajos de distintos tamaños con facilidad.

Alta productividad

Las punzonadoras trabajan rápido. Pueden realizar cientos de golpes por minuto. Por eso son ideales para la producción en serie.

Precisión constante

Una vez configurada, una punzonadora puede repetir la misma acción una y otra vez con tolerancias muy ajustadas. Esta repetibilidad es clave cuando todas las piezas deben coincidir.

Versátil y ampliable

Las punzonadoras realizan muchos trabajos: cortar, doblar, dar forma y mucho más. Una máquina puede alternar entre operaciones con el utillaje adecuado.

Rentabilidad para volúmenes medianos y grandes

El coste inicial de una punzonadora y su utillaje se amortiza con el tiempo. Una vez realizada la configuración, el coste por pieza disminuye rápidamente.

Retos y limitaciones

Aunque las punzonadoras ofrecen muchas ventajas, también presentan algunos inconvenientes. Conocerlos ayuda a planificar y seleccionar el equipo.

Coste y mantenimiento de las herramientas

El utillaje para punzonadoras puede ser caro, sobre todo para formas personalizadas. Las matrices complejas cuestan más y tardan más en producirse. Las herramientas también se desgastan con el tiempo. Hay que afilarlas e inspeccionarlas con regularidad para mantener la calidad.

Ruido y vibraciones

Las punzonadoras mecánicas hacen mucho ruido durante su funcionamiento. El impacto entre el punzón y la matriz genera sonidos fuertes y agudos. Esto puede requerir insonorización, barreras de seguridad o protección auditiva para los operarios.

Desperdicio de materiales

El punzonado elimina material para crear agujeros o formas. El material sobrante puede acumularse rápidamente, sobre todo en diseños complejos. Un anidado deficiente o un diseño ineficaz desperdician aún más material.

Limitado al trabajo en hojas

Las punzonadoras sólo trabajan con chapa plana. No pueden trabajar con piezas redondas, tubos o piezas preformadas. Si un proyecto requiere formas en 3D, calados profundoso componentes estructurales, pueden ser necesarios otros métodos como el mecanizado CNC o las prensas plegadoras.

Aplicaciones en todos los sectores

Las punzonadoras se utilizan en muchas industrias porque ofrecen resultados rápidos y repetibles. Su capacidad para producir formas personalizadas a escala las convierte en la máquina preferida de muchos fabricantes.

Fabricación de piezas de automóvil

Los fabricantes de automóviles utilizan punzonadoras para cortar y dar forma a paneles de carrocería, soportes y refuerzos. Estas máquinas manipulan piezas grandes y pequeñas con tolerancias muy ajustadas.

Electrodomésticos y bienes de consumo

Las punzonadoras ayudan a dar forma a piezas de lavadoras y frigoríficos, hornosy unidades HVAC. Las piezas típicas incluyen paneles de control, marcosy soportes estructurales.

Cuadros y armarios eléctricos

Los armarios para sistemas eléctricos, routers o conmutadores necesitan orificios y recortes precisos. Las punzonadoras pueden crear respiraderos, orificios ciegos y ranuras de montaje en un solo ciclo.

Componentes aeroespaciales y de defensa

Las piezas aeroespaciales y de defensa exigen tolerancias estrictas y una gran resistencia de los materiales. Las punzonadoras se utilizan para procesar chapas de aluminio y acero inoxidable para paneles aeronáuticos, soportesy cubre.

Cómo elegir la punzonadora adecuada a sus necesidades

La selección de la punzonadora adecuada depende de los objetivos de su taller, de su presupuesto y de las piezas que piense fabricar. Una buena elección mejora la eficacia y reduce los costes a largo plazo.

Consideraciones sobre el volumen de producción

Para trabajos de gran volumen, una punzonadora mecánica ofrece velocidad y fiabilidad. Es ideal para formas sencillas y producciones repetitivas.

Para volúmenes bajos o medios o piezas complejas, una prensa hidráulica o servoeléctrica ofrece mayor control y flexibilidad. Estos tipos también reducen el desgaste de las herramientas y el tiempo de preparación.

Las funciones de automatización, como los cambiadores de herramientas o los alimentadores, ayudan a aumentar la escala cuando es necesario.

Tipo de material y espesor

Los materiales más gruesos o duros necesitan mayor tonelaje. El acero inoxidable o las aleaciones de alta resistencia requieren más fuerza y herramientas más potentes.

Si trabaja con aluminio o latón, puede utilizar una prensa más ligera con menor tonelaje. El tipo de punzón y la holgura de la matriz deben ajustarse al material para evitar defectos.

Algunas prensas permiten ajustar fácilmente la fuerza y la velocidad para distintos materiales.

Presupuesto y necesidades de espacio

Las prensas mecánicas suelen costar menos de entrada, pero pueden ser más ruidosas y necesitar más mantenimiento.

Las prensas hidráulicas cuestan más pero ofrecen más flexibilidad y menos ruido. Las servoeléctricas tienen el coste inicial más elevado, pero ahorran dinero con el tiempo gracias a su eficiencia energética y menor mantenimiento.

El tamaño también importa. Una servoprensa compacta se adapta a los talleres pequeños. Las prensas de bancada grande necesitan más espacio en el suelo y soporte para los cimientos.

Disponibilidad de mantenimiento y asistencia

Algunas punzonadoras necesitan cambios periódicos de aceite, afilado de herramientas o ajustes del embrague. Otras requieren menos mantenimiento, pero exigen una formación o un software específicos.

Elija una máquina con asistencia local, piezas disponibles y manuales claros. Un buen soporte del proveedor ayuda a evitar largos periodos de inactividad.

Piense a largo plazo: un mantenimiento sencillo puede ahorrar tiempo, reducir errores y prolongar la vida útil de la máquina.

Conclusión

Una punzonadora es una máquina que da forma a las chapas metálicas prensándolas con un punzón y una matriz. Admite una amplia gama de operaciones, como corte, perforación, plegado y conformado. Con tipos como el mecánico, el hidráulico y el servoeléctrico, se adapta a diversas necesidades de producción, desde piezas sencillas hasta componentes complejos.

¿Busca una solución fiable para sus necesidades de punzonado o conformado de metales? Contáctenos ahora para obtener asesoramiento experto y un presupuesto rápido para sus piezas metálicas a medida.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.