La soldadura por arco de plasma (PAW) es una forma precisa de unir metales. Mucha gente la compara con la soldadura TIG porque los dos métodos funcionan de forma similar. Sin embargo, PAW ofrece más control y utiliza más potencia. Esta guía cubre los aspectos básicos de la soldadura PAW. Explicaremos cómo funciona y mostraremos las situaciones en las que funciona mejor en la fabricación.

¿Qué es la soldadura por arco de plasma?

La soldadura por arco de plasma es un proceso que utiliza un arco concentrado para crear un chorro de plasma muy caliente. Este chorro funde el metal y forma la soldadura. Dependiendo de la configuración, el arco se forma entre un electrodo de tungsteno y la pieza o entre el electrodo y una boquilla.

El proceso alcanza temperaturas superiores a 25.000 °C, lo que permite una penetración profunda y una soldadura rápida. PAW funciona bien en metal fino y grueso, y los operarios pueden ajustar el arco para controlar el cordón de soldadura y la profundidad.

Una ventaja significativa es su estabilidad. El arco enfocado se mantiene estable incluso con corrientes bajas. Esto permite soldar con precisión materiales muy finos. Industrias como la aeroespacial, la electrónica y la médica se benefician de este nivel de control.

Principios fundamentales de funcionamiento

La soldadura por arco de plasma crea y controla un chorro de plasma a alta temperatura. El proceso se basa en la física del plasma, los componentes del sistema y la secuencia de arcos piloto y de transferencia.

Física de la generación de plasma

El plasma es un gas ionizado que puede transportar electricidad. En la PAW, se hace pasar un gas -generalmente argón, hidrógeno o una mezcla- a través de una boquilla estrecha. Un arco eléctrico ioniza el gas y lo convierte en plasma, que alcanza temperaturas extremadamente altas.

La boquilla constriñe el arco, haciendo que el chorro de plasma sea concentrado y estable. Esta energía concentrada funde el metal en profundidad a la vez que mantiene pequeña la zona afectada por el calor. Por ello, PAW funciona bien tanto en materiales finos como gruesos.

La densidad de energía del plasma es mucho mayor que la de un arco estándar. Esto da como resultado soldaduras más fuertes y limpias y menos distorsión que otros métodos de soldadura.

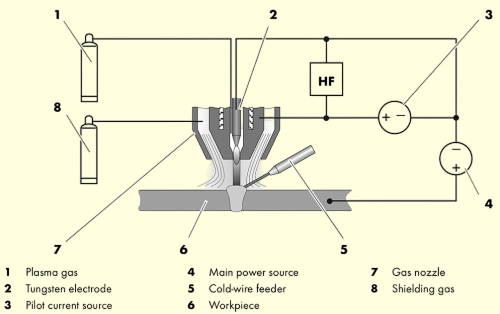

Componentes principales de un sistema PAW

Un sistema de soldadura por arco de plasma tiene varias piezas clave que trabajan juntas para crear y controlar el chorro de plasma:

- Alimentación: Proporciona una corriente constante para mantener el arco.

- Antorcha de plasma: Sujeta el electrodo de tungsteno, la boquilla y el sistema de refrigeración. Permite la constricción del arco y un control preciso.

- Sistema de suministro de gas: Suministra gas plasma y gas de protección. El gas plasma forma el arco, mientras que el gas de protección protege el baño de soldadura.

- Sistema de refrigeración: Hace circular agua o refrigerante para evitar el sobrecalentamiento de la antorcha.

- Unidad de control: Ajusta la corriente, el flujo de gas y las características del arco para obtener resultados uniformes.

Establecimiento de los Arcos Piloto y de Transferencia

El proceso comienza con el arco piloto, que se forma entre el electrodo de tungsteno de la antorcha y la boquilla. Este arco pequeño y estable ioniza el gas plasma.

A continuación, la antorcha se acerca a la pieza. El arco se transfiere de la boquilla al metal, formando el arco de transferencia. Este arco funde el metal base y crea la soldadura.

El uso de arcos piloto y de transferencia facilita el arranque del arco, mantiene la estabilidad del proceso y permite un control preciso. Esta es una de las razones por las que PAW es más fiable que muchos métodos de soldadura tradicionales.

Modos de funcionamiento de la soldadura por arco de plasma

La soldadura por arco de plasma puede funcionar en distintos modos en función de la corriente y la aplicación. Cada modo tiene sus propias características, ventajas y usos ideales.

Microplasma (0,1 - 15 A)

La soldadura por microplasma utiliza una corriente muy baja. El arco es pequeño y estable, por lo que es perfecto para materiales finos de hasta 0,1 mm.

Este modo es habitual en trabajos de precisión, como electrónica, dispositivos médicos y piezas pequeñas. El calor se controla cuidadosamente, lo que reduce el riesgo de quemaduras o deformaciones. Produce soldaduras limpias y uniformes que requieren un acabado mínimo.

El microplasma es ideal cuando los materiales delicados o los componentes a pequeña escala necesitan uniones fuertes y fiables.

Corriente media (15 - 200 A)

La corriente media es el modo más utilizado en PAW. Equilibra bien la penetración y la velocidad, lo que lo hace versátil para muchos trabajos.

Funciona bien en materiales de grosor medio, normalmente de 1 a 6 mm. Este modo produce soldaduras suaves y fuertes con un aspecto de cordón limpio. Muchas industrias lo utilizan para chapas metálicas, piezas de maquinaria y fabricación en general.

Los operadores eligen la corriente media cuando necesitan resultados fiables sin distorsión excesiva ni sobrecalentamiento.

Modo ojo de cerradura (más de 100 A)

El modo ojo de cerradura utiliza un chorro de plasma de alta energía que atraviesa el metal. El arco forma un pequeño orificio, o "ojo de cerradura", que se desplaza a lo largo de la junta a medida que avanza la soldadura.

Este modo es ideal para materiales gruesos que requieren una penetración profunda. Puede soldar secciones de 10 mm o más en una sola pasada. Las industrias aeroespacial, naval y de maquinaria pesada suelen utilizarlo por su eficiencia.

La soldadura Keyhole reduce la necesidad de realizar varias pasadas, lo que ahorra tiempo y aumenta la productividad. El resultado es una soldadura fuerte y uniforme que recorre todo el espesor del metal.

Compatibilidad de materiales y aplicaciones

La soldadura por arco de plasma se valora por su capacidad para unir una amplia gama de metales. Su arco estable y su elevado calor la hacen adecuada para industrias exigentes.

Soldadura de aleaciones aeroespaciales

Los componentes aeroespaciales necesitan fuerza, ligereza y resistencia a condiciones extremas. El PAW se utiliza para soldar aleaciones como titanio, níquel y aluminio. Estos metales aparecen en álabes de turbinas, piezas de motores y componentes estructurales.

El proceso permite controlar con precisión el aporte de calor, lo que reduce la distorsión y refuerza las aleaciones. Las soldaduras limpias también cumplen las estrictas normas aeroespaciales, lo que hace que PAW sea fiable para piezas críticas que deben funcionar bajo tensión.

Unión de materiales de alto rendimiento

Materiales como el acero inoxidable, las aleaciones de cobalto y los aceros especiales necesitan una soldadura precisa para mantener sus propiedades mecánicas. PAW proporciona calor concentrado, minimizando la zona afectada por el calor.

Este control ayuda a evitar el agrietamiento, la deformación o el debilitamiento del material. Industrias como la generación de energía, el procesamiento químico y el petróleo y el gas utilizan PAW para componentes expuestos a presión, calor o entornos corrosivos. El proceso garantiza que las juntas de soldadura se mantengan fuertes y duraderas.

Aplicaciones de precisión en la fabricación de productos sanitarios

Los dispositivos médicos requieren soldaduras pequeñas, precisas y limpias. PAW destaca en estas tareas porque produce resultados finos y repetibles sin contaminar el metal.

Los fabricantes lo utilizan para unir herramientas quirúrgicas, implantes y componentes en miniatura. Funciona bien en acero inoxidable y titanio, habituales en productos médicos. Su capacidad para crear uniones suaves y sin defectos es compatible con estrictas normas de higiene y rendimiento.

Ventajas de la soldadura por arco de plasma

La soldadura por arco de plasma ofrece varias ventajas, lo que la convierte en la opción preferida de muchos fabricantes. Su precisión, resistencia y flexibilidad proporcionan resultados fiables para aplicaciones exigentes.

Precisión y control

PAW ofrece un excelente control del arco de soldadura. El chorro de plasma focalizado crea una fuente de calor estable y concentrada que permite a los operarios producir soldaduras uniformes con variaciones mínimas.

El proceso manipula con precisión materiales delicados y formas complejas. Los ingenieros confían en este control para piezas que no toleran la distorsión o el exceso de calor. Los parámetros ajustables garantizan resultados repetibles y de alta calidad.

Penetración profunda y soldaduras de alta calidad

El chorro de plasma alcanza temperaturas muy elevadas, lo que permite una penetración profunda incluso en metales gruesos. Esto reduce la necesidad de múltiples pasadas, ahorrando tiempo y recursos.

Las soldaduras son fuertes, limpias y sin defectos como porosidad o subcotizando. La estrecha zona afectada por el calor preserva la resistencia y durabilidad del material. Estas cualidades hacen que las soldaduras PAW sean adecuadas para aplicaciones críticas que requieren fiabilidad.

Versatilidad en todos los materiales y espesores

El PAW funciona con muchos metales, como aluminio, acero inoxidable, titanio y aleaciones de alto rendimiento. Puede soldar eficazmente chapas muy finas o secciones gruesas.

Esta versatilidad lo hace valioso en las industrias aeroespacial, médica, de automoción y de maquinaria pesada. Desde diminutos componentes médicos hasta grandes piezas estructurales, PAW se adapta a las necesidades del trabajo.

Limitaciones de la soldadura por arco de plasma

Aunque la soldadura por arco de plasma ofrece muchas ventajas, también presenta algunas dificultades. Entre ellos se encuentran los costes más elevados, los requisitos de cualificación y la posibilidad de que se produzcan defectos si no se controla con cuidado.

Costo del equipo

Los equipos PAW son más caros que los sistemas de soldadura estándar. El diseño de la antorcha, el sistema de refrigeración y los controles de precisión aumentan la inversión inicial.

El mantenimiento aumenta los costes a largo plazo. Los consumibles, como electrodos y boquillas, deben sustituirse periódicamente. Esto puede hacer que la PAW resulte menos atractiva para talleres pequeños o proyectos de bajo volumen en los que es esencial mantener los costes bajos.

Requisitos de habilidad del operador

El proceso requiere operarios cualificados. Ajustar parámetros como la corriente, el caudal de gas y la velocidad de desplazamiento requiere formación y experiencia. Sin una configuración adecuada, el arco puede volverse inestable.

Los operarios también deben aprender a manejar distintos materiales y modos de funcionamiento. Muchas empresas invierten en formación para garantizar resultados uniformes. La barrera de la cualificación puede ralentizar la adopción de la tecnología.

Posibles defectos y problemas de calidad

La PAW puede producir defectos si no se controla cuidadosamente. Si los ajustes son incorrectos, pueden producirse problemas como porosidad, penetración incompleta o soldaduras desalineadas.

El control del chorro de plasma exige precisión. Pequeños errores en el ángulo de la antorcha o en la velocidad de desplazamiento pueden afectar a la calidad de la soldadura. Los materiales sensibles pueden agrietarse o deformarse si el aporte de calor no se gestiona correctamente.

Parámetros críticos del proceso

El rendimiento de la soldadura por arco de plasma depende del control de los parámetros clave. El amperaje, el voltaje, el flujo de gas, la velocidad de desplazamiento y la distancia de la antorcha influyen en la calidad de la soldadura.

Amperaje y tensión

El amperaje controla el calor del arco. El amperaje bajo (0,1-15 A) se utiliza para la soldadura por microplasma en chapas finas de menos de 1 mm. El amperaje medio (15-200 A) es típico para la fabricación general. El amperaje alto (más de 100 A) permite el modo de ojo de cerradura para la penetración profunda en materiales gruesos.

La tensión suele oscilar entre 20 y 50 V, dependiendo de la corriente y del diseño de la antorcha. Una tensión estable es esencial para mantener un arco constante y evitar dañar el cordón de soldadura.

Caudales y mezclas de gases

El flujo de gas estabiliza el arco de plasma y protege el baño de soldadura. El flujo de gas plasma suele ser de 0,5-5 L/min para trabajos de baja corriente y de hasta 15 L/min para soldadura de alta corriente.

El argón es el principal gas de plasma. A menudo se añade hidrógeno en proporciones de 2-10% para aumentar el calor y la penetración del arco. El gas de protección, normalmente argón, fluye a 10-20 L/min para proteger el baño de fusión de la oxidación.

Velocidad de desplazamiento y distancia de separación de la antorcha

La velocidad de desplazamiento afecta a la penetración y a la calidad del cordón. Para soldaduras de corriente media, lo normal son 100-250 mm/min. Un desplazamiento demasiado lento puede sobrecalentar el material y ensanchar el cordón, mientras que un desplazamiento demasiado rápido puede provocar una fusión incompleta.

La distancia de separación de la antorcha -la distancia entre la boquilla y la pieza a cortar- suele ser de 1,5-3 mm. Una distancia menor concentra el calor, mientras que una distancia mayor debilita el arco y puede provocar inestabilidad.

Comparación con otros métodos de soldadura

La soldadura por arco de plasma comparte características con otros procesos de soldadura y ofrece ventajas únicas. Su comparación con métodos afines pone de relieve sus puntos fuertes y sus límites.

Soldadura por arco de plasma frente a soldadura por plasma

Soldadura por plasma y la soldadura por arco de plasma utilizan un electrodo de tungsteno para crear un arco eléctrico, pero los dos procesos difieren en precisión y concentración de energía. En la soldadura por plasma estándar, el arco está menos concentrado, lo que limita la penetración y el control.

La soldadura por arco de plasma mejora esta configuración con una boquilla constreñida en la antorcha. La boquilla acelera los electrones e ioniza el gas, produciendo un chorro de plasma muy concentrado. El resultado es una mayor densidad de calor, una penetración más profunda y un arco más estable que la soldadura por plasma básica.

El arco focalizado también reduce la zona afectada por el calor, lo que permite soldaduras estrechas y precisas. La PAW funciona eficazmente en metales finos y gruesos, por lo que es ideal para aplicaciones de precisión y resistencia. En cambio, la soldadura por plasma estándar es adecuada para tareas más sencillas, pero carece del mismo nivel de control y versatilidad.

Soldadura por arco de plasma frente a soldadura TIG

soldadura TIG utiliza un electrodo de tungsteno para crear un arco directamente entre la antorcha y la pieza a soldar, produciendo soldaduras limpias y de alta calidad. La soldadura por arco de plasma se basa en esta idea con un diseño de antorcha más avanzado. La boquilla estrecha aumenta la velocidad de los electrones y concentra el arco, lo que proporciona una mayor densidad de energía.

El chorro de plasma focalizado permite una penetración más profunda utilizando menos corriente que la soldadura TIG. La estrecha zona afectada por el calor reduce la distorsión y mejora las tolerancias. PAW también ofrece un control del arco más estable y una mayor flexibilidad en la distancia de separación de la antorcha, lo que es crucial para obtener resultados precisos y repetibles.

En resumen, la soldadura por arco de plasma puede considerarse una forma avanzada de soldadura TIG. Ofrece una mayor eficiencia, un mejor control y un mayor rendimiento en una gama más amplia de materiales y espesores, por lo que es muy adecuada para industrias que exigen precisión y resultados uniformes.

| Característica | Soldadura por arco de plasma | Soldadura por plasma | Soldadura TIG |

|---|---|---|---|

| Control del arco | Altamente concentrado y estable | Menos concentrado | Moderado, menos centrado |

| Densidad térmica | Alta | Medio | Medio |

| Penetración | Profundo | Moderado | Poco profunda a moderada |

| Zona afectada por el calor | Pequeño | Más grande | Moderado |

| Precisión | Alta | Medio | Alta para materiales finos |

| Requisito actual | Inferior al TIG | Moderado | Superior a PAW para soldaduras profundas |

| Distancia de parada | Flexible y estable | Menos estable | Moderado |

| Mejor uso | Metales finos y gruesos, aplicaciones de alta precisión | fabricación general | Materiales finos, trabajo minucioso |

| Compatibilidad de automatización | Alta | Medio | Medio |

Conclusión

La soldadura por arco de plasma es un método preciso y flexible. Ofrece una penetración profunda y soldaduras limpias y funciona en muchos tipos de metales y espesores. El chorro de plasma focalizado proporciona un mejor control, zonas afectadas por el calor más pequeñas y una mayor eficiencia que los métodos tradicionales como la soldadura TIG.

Aumentar la calidad y la eficacia de la producción con la soldadura por arco de plasma, Contacte con nosotros para hablar de su proyecto y recibir una solución personalizada.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.