Los fabricantes se enfrentan a menudo al reto de fabricar piezas precisas controlando al mismo tiempo los costes y los plazos de entrega. El mecanizado offset ofrece una forma sencilla y eficaz de ajustar las trayectorias de corte, mejorar la precisión y prolongar la vida útil de las herramientas. Este enfoque ayuda a las empresas a reducir errores y producir piezas consistentes sin correcciones manuales. Los ingenieros y directivos pueden utilizar el mecanizado offset para ajustar la producción y mejorar la eficacia de las operaciones diarias.

Este método proporciona a los equipos un mayor control sobre los resultados del mecanizado y facilita el equilibrio entre velocidad y precisión. En las siguientes secciones se analizan los métodos, las ventajas y los usos prácticos del mecanizado offset.

¿Qué es el mecanizado offset?

El mecanizado offset consiste en realizar pequeños cambios en la posición de la herramienta en una máquina CNC para mejorar la fabricación de una pieza. Estos cambios, u "offsets", ajustan la trayectoria o la profundidad de la herramienta de corte durante el proceso de mecanizado. Se aplican a través del sistema de control de la máquina, sin cambiar el programa de código G original.

Los operarios suelen utilizar las compensaciones para corregir el desgaste de las herramientas, tener en cuenta los cambios de material o ajustar las dimensiones de las piezas durante la producción. Esta técnica flexible ayuda a mantener el mecanizado preciso y uniforme, incluso en condiciones cambiantes.

Tipos de compensaciones

El mecanizado por decalaje se basa en varios decalajes para garantizar que la herramienta se desplaza exactamente donde debe. Cada tipo tiene una función distinta y funcionan conjuntamente para producir piezas precisas. A continuación se explica cómo funcionan y por qué son importantes.

Desplazamientos de herramientas

Las compensaciones de herramienta ajustan la comprensión de la máquina de la posición exacta de una herramienta de corte. Dado que las herramientas varían en longitud y diámetro, este desplazamiento garantiza que la máquina compense estas diferencias. Existen dos tipos principales:

- Desplazamiento de longitud (compensación de longitud de herramienta): Indica a la máquina la distancia que separa la punta de la herramienta del husillo. Es fundamental para que los movimientos del eje Z sean precisos. Sin ella, la herramienta podría cortar a demasiada profundidad o a una profundidad insuficiente.

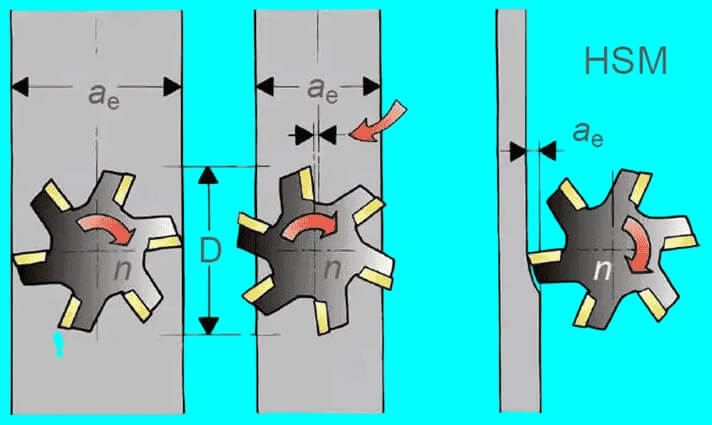

- Desplazamiento del radio o del diámetro (compensación de la fresa): Ajusta la trayectoria de la herramienta en las direcciones X e Y para tener en cuenta la anchura de la herramienta. Por ejemplo, si está cortando un perfil y no utiliza la compensación de corte, la herramienta seguirá la trayectoria programada, no el borde de la pieza. La compensación de corte permite que la herramienta se mueva ligeramente a la izquierda o a la derecha de la línea programada, dependiendo de la dirección de corte.

Los correctores de herramienta suelen introducirse en la tabla de correctores de herramienta del sistema de control CNC. Cuando se instala una nueva herramienta, el operario actualiza el valor del corrector en lugar de reescribir el programa. Esto ahorra tiempo y mejora la coherencia.

Compensaciones de trabajo

Los correctores de trabajo definen la posición de la pieza en la mesa de la máquina. Desplazan el punto cero del programa desde la posición inicial de la máquina hasta donde se encuentre la pieza. Esto es importante porque las piezas no siempre se sitúan en el mismo lugar.

Las compensaciones de trabajo más habituales son:

- G54 a G59: Se trata de códigos de contrapartida estándar en la mayoría de los países. Máquinas CNC. Cada uno establece un punto de origen único, útil para ejecutar múltiples piezas o accesorios en una sola configuración.

- G92: Establece temporalmente un nuevo punto cero, a menudo se utiliza en máquinas más antiguas. Hoy en día es menos común.

- G10: Permite al programador ajustar las compensaciones directamente en el programa, sin necesidad de introducirlas manualmente en el panel de control.

El uso de los correctores de trabajo ayuda a reducir el tiempo de preparación. Una vez que el operario fija el punto cero de la pieza, el programa puede reutilizarse en varias puestas a punto. Si la pieza se desplaza ligeramente, el operario sólo tiene que ajustar el desplazamiento, no todo el código.

Sistema de coordenadas de la máquina

El sistema de coordenadas de la máquina es la referencia base de la máquina CNC. Representa la posición inicial, el punto fijo en el que se inicializa la máquina al encenderla.

No se puede cambiar este sistema de coordenadas. Es utilizado por el sistema de control para cálculos internos, como:

- Definición de límites y recorrido

- Localización de la máquina

- Seguimiento de posiciones absolutas para la seguridad

Aunque no programe directamente en coordenadas de máquina, todos los demás desplazamientos (herramienta y trabajo) se miden a partir de este origen fijo. Actúa como base para todo lo demás.

Desplazamientos de la fijación

Los desplazamientos de útiles son desplazamientos de trabajo, pero se utilizan cuando hay varios útiles montados en una misma mesa. Cada útil contiene una pieza y cada pieza tiene su punto de origen. Con los correctores de útiles, el operario puede programar una pieza y ejecutar varias copias en diferentes posiciones cambiando el corrector activo.

Esto es habitual en la producción de grandes volúmenes o cuando se utiliza un palé de varias piezas. Mantiene la eficiencia y permite cambiar de una pieza a otra sin detener la máquina.

Equipos y herramientas para el mecanizado offset

El mecanizado offset depende de equipos precisos y herramientas fiables. Cada componente contribuye a que los cortes sean precisos y repetibles.

Máquinas y sistemas de control CNC

Las máquinas CNC con funciones de desplazamiento permiten a los operarios ajustar las trayectorias de las herramientas sin tener que reescribir los programas. La mayoría utilizan el código G para ajustar los correctores como G54 (trabajo) y G43 (longitud de la herramienta). Los sistemas de control modernos también admiten varios tipos de desplazamiento y ajustes de precisión en tiempo real.

Herramientas de corte y soportes

Las herramientas de corte varían en longitud y diámetro, por lo que los portaherramientas deben ser rígidos y precisos. Los portaherramientas como las pinzas ER, los portaherramientas de ajuste por contracción o los portaherramientas hidráulicos ayudan a reducir la desviación y a mantener la alineación. Los portaherramientas adecuados prolongan la vida útil de la herramienta y mejoran la calidad del corte.

Instrumentos de medición y calibración

Las herramientas de precisión, como relojes comparadores, reglajes de herramientas, medidores de altura y sondas, ayudan a ajustar y verificar las compensaciones. Los palpadores miden la posición de la pieza. Los calibradores comprueban la longitud de la herramienta. La calibración garantiza que la máquina interpreta las compensaciones con precisión en cada trabajo.

Procesos de mecanizado offset

Estos procesos permiten a los operarios ajustar la precisión durante la puesta a punto y la producción. Cada uno de ellos garantiza que la herramienta corte la pieza exactamente donde y como debe.

Ajuste de las compensaciones de longitud de herramienta

Los correctores de longitud de herramienta ajustan la distancia vertical entre el husillo y la punta de la herramienta. Los operarios miden la herramienta utilizando un calibrador de herramientas o un método de contacto manual. A continuación, este valor se introduce en la tabla de desplazamiento de la máquina. Garantiza que la herramienta alcance la profundidad correcta, independientemente de su tamaño. Sin esto, los cortes pueden ser demasiado superficiales o demasiado profundos.

Ajuste de los desplazamientos de coordenadas de la pieza

Los desplazamientos de coordenadas de la pieza desplazan el punto cero de la máquina para que coincida con la posición de la pieza en la mesa. Suelen ajustarse mediante palpadores de aristas, sondas o relojes comparadores. Los operarios asignan el desplazamiento de trabajo correcto (como G54 o G55) en función de dónde esté sujeta la pieza. Esto permite que el programa se ejecute correctamente, incluso si la pieza no está siempre en el mismo lugar.

Compensación del desgaste y la dilatación térmica de las herramientas

Con el tiempo, las herramientas se desgastan y los componentes de la máquina se dilatan por el calor. Estos cambios afectan a la precisión de las piezas. Los operarios controlan el desgaste de las herramientas y aplican pequeños cambios de desplazamiento para mantener las dimensiones constantes. Los cambios térmicos pueden hacer que las piezas crezcan o se desplacen. Los desplazamientos ayudan a compensar estos cambios sin detener la producción ni reescribir el código.

Ventajas del mecanizado offset

El mecanizado offset mejora el proceso de fabricación de piezas facilitando la preparación y cortando con mayor precisión. Estas ventajas ayudan a los talleres a ahorrar tiempo y reducir los residuos.

Mayor precisión y exactitud

Las compensaciones corrigen el tamaño de la herramienta, su desgaste y la colocación de la pieza. Ayudan a la máquina a cortar con las dimensiones exactas incluso cuando las piezas se desplazan o las herramientas cambian, lo que da lugar a tolerancias más ajustadas y menos defectos.

Flexibilidad en la producción de varias piezas

Con varios correctores de trabajo, puede ejecutar diferentes piezas o configuraciones en un ciclo. No es necesario reprogramar la trayectoria de la herramienta. Basta con cambiar el desplazamiento. Esto resulta útil para los trabajos por lotes o cuando se utilizan útiles de fijación de varias piezas.

Reducción del tiempo de configuración y de los errores

Una vez ajustados los desplazamientos, no es necesario cambiar manualmente las piezas ni reescribir el código, lo que acelera los cambios. Los operarios también pueden realizar ajustes rápidos mediante el panel de control, lo que reduce los errores durante la configuración.

Buenas prácticas para el mecanizado offset

La clave está en mantener un proceso constante y repetible. Estos hábitos ayudan a reducir errores, ahorrar tiempo y aumentar la precisión de las piezas.

Normalización de los procedimientos de compensación

Siga siempre los mismos pasos para ajustar los correctores de herramienta y de trabajo. Mantenga una lista de comprobación para guiar la configuración. Anote los valores de desplazamiento en las notas de trabajo o en el sistema de control de la máquina. Esto ayuda a evitar confusiones, especialmente cuando se cambia entre diferentes operarios o máquinas.

Calibración y mantenimiento periódicos de las máquinas

Revise sus máquinas a menudo. Busque signos de desgaste, problemas de alineación o problemas con los sensores. Calibre las herramientas y las sondas con regularidad. Una máquina en buen estado mantiene tolerancias más estrictas y necesita menos cambios de desplazamiento durante una tirada.

Formación de operadores y programadores

Todos los operarios del taller deben conocer las compensaciones. Forme a los operarios para que fijen las herramientas correctamente, ajusten el desgaste y localicen el cero de la pieza. Asegúrese de que los programadores entienden cómo afectan las compensaciones al código de mecanizado. Una buena formación reduce los errores y mantiene el buen funcionamiento.

Mecanizado offset en diferentes industrias

El mecanizado offset desempeña un papel fundamental en las industrias que necesitan alta precisión, resultados uniformes y la capacidad de adaptarse a diferentes configuraciones. Ayuda a mantener la calidad a la vez que la eficiencia de la producción.

Aplicaciones aeroespaciales

Las piezas aeroespaciales deben ser extremadamente precisas. Incluso los pequeños errores pueden provocar el fallo de la pieza. El mecanizado offset ayuda a tener en cuenta los cambios de temperatura, la flexión de la herramienta y los complejos movimientos multieje. Suele utilizarse para piezas de turbinas, soportes y marcos estructurales.

Componentes automotrices

Las plantas de automoción trabajan con grandes volúmenes y cambian piezas a menudo. El mecanizado offset permite una rápida accesorio cambios sin detenerse a reescribir el código, manteniendo las piezas del motor, carcasas y soportes consistente a lo largo de grandes series de producción.

Dispositivos médicos

Las piezas médicas deben ser limpias, precisas y repetibles. Las compensaciones ayudan a controlar el tamaño y el acabado de implantes, herramientas quirúrgicas y carcasas de equipos. También ayudan a ajustar el pequeño desgaste de la herramienta, que es muy importante cuando se trabaja con detalles minúsculos.

Electrónica y piezas de precisión

Las piezas electrónicas son pequeñas y detalladas, por lo que hay poco margen de error. Las compensaciones ayudan a ajustar las trayectorias de corte y el desgaste de la herramienta cuando se trabaja en ranuras, puertos o conectores. También facilitan la ejecución de varias configuraciones en la misma máquina.

Conclusión

El mecanizado offset es un método práctico para mejorar la precisión de las piezas, reducir el tiempo de preparación y mantener la uniformidad en todos los trabajos. El ajuste de las trayectorias de las herramientas y los sistemas de coordenadas permite una producción flexible, cambios más rápidos y un mejor control del desgaste de las herramientas y las variaciones de la máquina.

¿Necesita ayuda con piezas mecanizadas de precisión o quiere optimizar su proceso de producción? Envíenos sus planos o detalles del proyectoy nuestro equipo le proporcionará una asistencia rápida, precisa y adaptada a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.