La soldadura MIG de aluminio puede ser complicada. Requiere precisión y técnicas específicas para conseguir soldaduras fuertes y limpias. Sin los conocimientos y consejos adecuados, puede encontrarse con problemas como una penetración deficiente, salpicaduras excesivas o juntas débiles.

La soldadura MIG de aluminio consiste en utilizar un electrodo de alambre macizo para fusionar las piezas de aluminio. Requiere un mayor nivel de calor y una mano firme para evitar deformaciones o grietas. Las técnicas clave incluyen ajustar el calor, utilizar el material de relleno adecuado y garantizar un flujo de gas de protección apropiado. Al ser un metal blando, el aluminio exige precisión para evitar problemas como la quemadura o la oxidación.

Dominar la soldadura MIG de aluminio puede mejorar significativamente la calidad y la eficacia de su producción. Pero para ello, tendrá que familiarizarse con las mejores técnicas, consejos y prácticas para trabajar con este versátil material. Profundicemos en algunos aspectos cruciales.

¿Se puede soldar aluminio MIG?

Sí, se puede soldar aluminio MIG. La soldadura MIG es un método popular para unir aluminio porque ofrece buena penetración, velocidad y facilidad de uso. Sin embargo, el aluminio es un material más difícil de soldar que el acero debido a su bajo punto de fusión y su tendencia a oxidarse rápidamente.

Debe utilizar el equipo y los ajustes adecuados para soldar aluminio MIG con éxito. Por ejemplo, el aluminio requiere un alambre de relleno diferente (normalmente ER4043 o ER5356) y un ajuste térmico superior al del acero.

Además, tendrá que utilizar gas argón 100% como gas de protección para evitar la oxidación durante el proceso.

Por qué es difícil soldar aluminio

Soldar aluminio no es como soldadura de acero. Sus propiedades únicas plantean varios retos. En primer lugar, el aluminio tiene un punto de fusión de 650°C (1200°F), pero su capa de óxido superficial se funde a 2037°C (3700°F). Esto significa que debe eliminar la capa de óxido antes de soldar, o la soldadura no se unirá correctamente.

El aluminio también conduce el calor mucho más rápido que el acero. Esta rápida disipación del calor requiere una mayor aportación de calor para formar un charco de soldadura. Sin embargo, el bajo punto de fusión del aluminio hace que sea fácil quemar el material si se aplica demasiado calor.

Para aumentar la complejidad, las soldaduras de aluminio se encogen unos 6% al enfriarse. Esta contracción puede provocar grietas o distorsiones en la unión. Equilibrar el aporte de calor, la limpieza y la gestión de la contracción hace que la soldadura del aluminio sea precisa y exigente.

¿Qué equipo es necesario para la soldadura MIG de aluminio?

La soldadura MIG de aluminio requiere un equipo específico para garantizar que las soldaduras sean limpias y fuertes. A continuación se muestran algunas herramientas y materiales esenciales que necesitará para un proyecto de soldadura de aluminio exitoso:

Herramientas de limpieza

Antes de soldar aluminio, es fundamental limpiar bien el metal para eliminar cualquier contaminante, especialmente la capa de óxido. Para preparar la superficie, utilice un cepillo de alambre de acero inoxidable o un cepillo de limpieza específico para aluminio. Evite utilizar el mismo cepillo para el acero, ya que puede introducir contaminación que afecte a la calidad de la soldadura.

Barras de relleno de la aleación adecuada

Para el aluminio, las aleaciones de aportación más comunes son ER4043 y ER5356. La ER4043 suele utilizarse para soldaduras de uso general y ofrece excelentes características de fluidez, mientras que la ER5356 es más musculosa y se prefiere para aplicaciones en las que la resistencia es más crítica.

El gas adecuado

Al soldar aluminio MIG, el gas de protección es vital para proteger el baño de soldadura de la contaminación y la oxidación; a diferencia del acero, que utiliza una mezcla de argón y dióxido de carbono, el aluminio requiere gas argón 100%. Esto ayuda a crear un arco limpio y estable y evita que el aluminio reaccione con el aire.

¿Cómo soldar aluminio con MIG?

La soldadura MIG de aluminio requiere una técnica precisa, preparación y los ajustes correctos. Aquí tienes una guía paso a paso que te ayudará en el proceso:

Paso 1: Preparar el espacio de trabajo

Empiece por preparar una zona limpia y bien ventilada. Asegúrese de que la superficie de soldadura es plana y estable para evitar distorsiones durante la soldadura.

Paso 2: Limpiar el aluminio

Como ya se ha mencionado, el aluminio forma de forma natural una capa de óxido que puede impedir una fusión adecuada. Utilice un cepillo de alambre de acero inoxidable dedicado al aluminio para eliminar esta capa de la superficie.

Paso 3: Configure la soldadora

Configure su soldadora MIG con los ajustes correctos:

- Tensión y amperaje: Ajuste la máquina a la mayor conductividad térmica y al menor punto de fusión del aluminio. A menudo es necesario un ajuste de tensión más alto.

- Velocidad de alimentación: Ajuste la velocidad de alimentación de alambre para que coincida con la tensión. Comience con un ajuste medio y ajústelo según sea necesario.

- Flujo de gas: Asegúrese de que está utilizando gas argón 100% para la protección. Ajuste el caudal de gas a unos 20-30 pies cúbicos por hora (CFH), en función del entorno de soldadura.

Paso 4:Precaliente el aluminio (si es necesario).

Para reducir el choque térmico, debe precalentar ligeramente el metal para materiales de aluminio más gruesos.

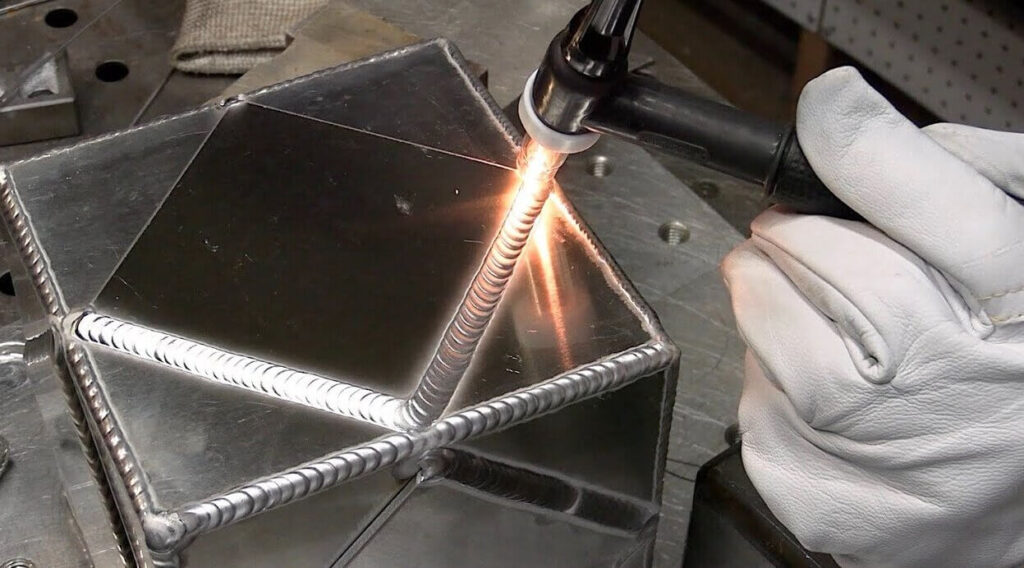

Paso 5:Iniciar la soldadura

Coloque la pistola MIG a un ángulo de 10-15 grados de la vertical, con la boquilla orientada en la dirección de avance. Establezca el arco iniciando el gatillo y moviendo la antorcha a lo largo de la junta de forma constante y uniforme.

Paso 6:Mueva la antorcha suavemente

Realice un movimiento suave y uniforme al mover la antorcha a lo largo del cordón de soldadura. Para materiales finos, muévase más rápido para evitar que se queme.

¿Qué ajustes son los mejores para la soldadura MIG de aluminio?

Utilizar los ajustes correctos en su soldadora para conseguir soldaduras MIG fuertes y limpias en aluminio es crucial. Los ajustes dependen de factores como el grosor del material, el tamaño del hilo y la posición de soldadura, pero estas son algunas directrices generales para la soldadura MIG de aluminio:

Tensión y amperaje

- Voltaje: Normalmente, querrá ajustar su soldador a unos 18-24 voltiosen función del grosor del material.

- Amperaje: El aluminio conduce el calor rápidamente, por lo que requiere un amperaje mayor para crear un buen charco. Una regla general es 1 amperio por milésima de pulgada del grosor del material. Por ejemplo, para 1/8″ aluminio, usted querría alrededor de 100 amperios.

Velocidad de alimentación

La velocidad de alimentación del hilo (WFS) debe coincidir con la tensión para obtener un arco estable. La velocidad de alimentación de alambre se situará normalmente dentro del rango de De 150 a 450 pulgadas por minuto (IPM), en función del grosor del aluminio y del diámetro del hilo.

Flujo de gas de protección

Utilice 100% argón para el blindaje de soldaduras de aluminio. El caudal típico es 20-30 CFH (pies cúbicos por hora).

Stick out (Extensión del electrodo)

Stickout es la distancia entre la punta de contacto y la pieza de trabajo. Para aluminio, mantenga el stick out a De 3/8″ a 1/2″..

¿Cuál es la técnica adecuada para soldar aluminio MIG?

La soldadura MIG de aluminio requiere una técnica específica para tener en cuenta las propiedades únicas del metal. Este es un desglose del método adecuado para garantizar soldaduras limpias y satisfactorias:

Técnica de empuje

Para el aluminio, utilice siempre la técnica de empuje, empujando el soplete hacia el charco de soldadura, en lugar de tirar de él. Esto ayuda a evitar que el calor se absorba demasiado rápido, dando al charco más tiempo para formarse.

Mantener una longitud de arco corta

Mantenga la longitud del arco lo más corta posible sin que la punta de contacto toque la pieza de trabajo. Una longitud de arco corta le ayuda a mantener un mejor control sobre el charco y evita el sobrecalentamiento del aluminio.

Entrada de calor de control

El aluminio conduce el calor muy rápidamente, por lo que controlar la entrada de calor es crucial. Ajuste con cuidado el voltaje, el amperaje y la velocidad de alimentación del hilo para garantizar que se aplica la cantidad de calor adecuada al grosor del material.

Desafíos comunes al soldar aluminio MIG

La soldadura MIG de aluminio conlleva su propio conjunto de retos que requieren atención al detalle y las técnicas adecuadas para superarlos. Estos son algunos de los problemas más comunes a los que se enfrentan los soldadores y cómo solucionarlos:

Prevención y reparación de porosidades en soldaduras de aluminio

La porosidad se produce cuando el gas queda atrapado en el baño de soldadura fundido, dejando pequeños agujeros o huecos en la soldadura. Esto es especialmente común en el aluminio debido a su reactividad con el oxígeno y la humedad del aire.

Para evitar la porosidad, asegúrese de que el caudal de gas de protección es constante y suficiente, normalmente entre 20-30 CFH con gas argón 100%. Además, limpie a fondo el aluminio antes de soldar para eliminar contaminantes como aceite, humedad o suciedad.

Cómo superar la distorsión y el alabeo en el aluminio

El aluminio se dilata y contrae considerablemente cuando se expone al calor, por lo que es propenso a alabearse y distorsionarse durante la soldadura. Los materiales de aluminio más finos hacen que esto sea especialmente problemático.

Para reducir la distorsión, intente trabajar en pasadas cortas y controladas y evite detenerse en una zona durante demasiado tiempo. También puedes sujetar el material o precalentarlo ligeramente (en el caso del aluminio más grueso) para minimizar el choque térmico.

Capas de óxido de aluminio

El aluminio forma una dura capa de óxido en su superficie que se funde a una temperatura mucho más alta que la del material base. Si esta capa de óxido no se elimina correctamente, impedirá una buena fusión entre los materiales y dará lugar a soldaduras débiles.

La mejor manera de eliminar la capa de óxido es limpiar a fondo la superficie antes de soldar con un cepillo de alambre de acero inoxidable o una herramienta de limpieza abrasiva diseñada para el aluminio.

Conclusión

Debido a sus propiedades únicas, como la sensibilidad al calor, la alta conductividad y la resistente capa de óxido, la soldadura MIG del aluminio requiere un enfoque cuidadoso. Las técnicas, ajustes y equipos adecuados pueden superar problemas comunes como la porosidad, la distorsión y el control de la capa de óxido.

Si está listo para mejorar su proceso de soldadura de aluminio o necesita piezas de aluminio de alta calidad para su próximo proyecto, no dude en ponerse en contacto con nosotros. Nuestro equipo está aquí para ofrecerle asesoramiento experto y soluciones fiables. Contáctenos hoy mismo para una consulta o un presupuesto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.