Las piezas metálicas necesitan a menudo una funcionalidad añadida, ya sea para encajarlas, plegarlas o ensamblarlas. Sin embargo, cuando se requieren ranuras, los fabricantes pueden encontrarse con problemas como un desgaste deficiente de la herramienta, distorsión de la pieza o resultados desiguales. Estos problemas pueden afectar tanto al coste como a la calidad. El proceso puede parecer sencillo, pero seleccionar el método y la herramienta correctos puede marcar la diferencia.

¿Tiene curiosidad por saber más sobre métodos y aplicaciones eficaces de ranurado de metales? A continuación, exploraremos técnicas prácticas y herramientas esenciales para obtener resultados fiables.

¿Qué es el ranurado de metales?

El ranurado de metales elimina material de una superficie metálica para crear un canal rebajado. Estas ranuras pueden ayudar a doblar, unir, sellar o guiar piezas durante el montaje.

Las ranuras pueden ser anchas o estrechas. Pueden ser superficiales o profundas. Algunos se cortan en línea recta. Otras siguen una trayectoria curva o circular. La forma depende de las necesidades del trabajo.

El ranurado es habitual en chapas metálicas, piezas torneadas por CNC y tubos. Ayuda a mejorar el ajuste de las piezas, reduce la tensión en el doblado o permite un posicionamiento preciso en los ensamblajes.

Métodos habituales de ranurado de metales

Cada proyecto requiere un método de ranurado diferente. El método que elija afecta a la velocidad, la precisión y la calidad de la superficie. A continuación se indican cuatro formas habituales de ranurar metal y cuándo utilizarlas.

Mecanizado CNC de ranuras de precisión

Las máquinas CNC se utilizan para cortar ranuras precisas en metal. La máquina mueve una herramienta a lo largo de una trayectoria programada para eliminar material. Este método es idóneo para conseguir tolerancias estrechas y resultados uniformes.

Es el mejor para formas complejas o cuando hay que mantener dimensiones ajustadas. Es común en piezas aeroespaciales, de automoción y electrónicas. Funciona con aluminio, acero inoxidable y otros materiales.

La elección de la herramienta es importante. A menudo se utilizan fresas o plaquitas de ranurado, dependiendo de la forma de la ranura. Normalmente se necesita refrigerante para reducir el calor y el desgaste.

Técnicas de ranurado manual

El ranurado manual se realiza con herramientas manuales o máquinas básicas. Es más lento pero útil para lotes pequeños o prototipos. Puede utilizar cinceles, limas o un torno básico con controles manuales.

Este método proporciona al operario un control total del proceso. Es flexible y barato para tiradas cortas. Sin embargo, depende de la habilidad del operario.

El acabado superficial y la precisión de las ranuras pueden no ser tan precisos como los que se consiguen con métodos automatizados. Aun así, resulta útil para realizar ajustes rápidos o probar nuevos diseños.

Ranurado por láser de metales finos y delicados

El ranurado por láser utiliza luz focalizada para vaporizar el material a lo largo de la trayectoria de la ranura. Es preciso y sin contacto, por lo que resulta adecuado para chapas finas o piezas delicadas.

Este método proporciona bordes lisos y ranuras excelentes. Es habitual en electrónica, dispositivos médicos y piezas personalizadas de gama alta. Es el más adecuado para metales como aluminio, titanio o acero inoxidable fino.

Dado que utiliza calor, el control térmico es clave. Demasiado calor puede deformar la pieza. El gas de protección o los ajustes controlados pueden reducir ese riesgo.

Ranurado por esmerilado

Rectificado utiliza un disco abrasivo giratorio para cortar ranuras en la pieza. Se utiliza cuando el material es rígido o cuando se necesitan acabados muy lisos.

El rectificado funciona bien para piezas de acero templado o carburo. Los bordes de las ranuras salen afilados y limpios. Es más lento que el CNC, pero más preciso para algunas formas.

Se utiliza en utillaje, fabricación de moldes o piezas de alto desgaste. El refrigerante se utiliza para evitar el sobrecalentamiento y preservar la calidad de la superficie.

Herramientas y equipos clave

El ranurado requiere las herramientas adecuadas en función del tipo de metal, la forma de la ranura y el volumen de producción. Estas son las principales herramientas utilizadas en el ranurado de metales.

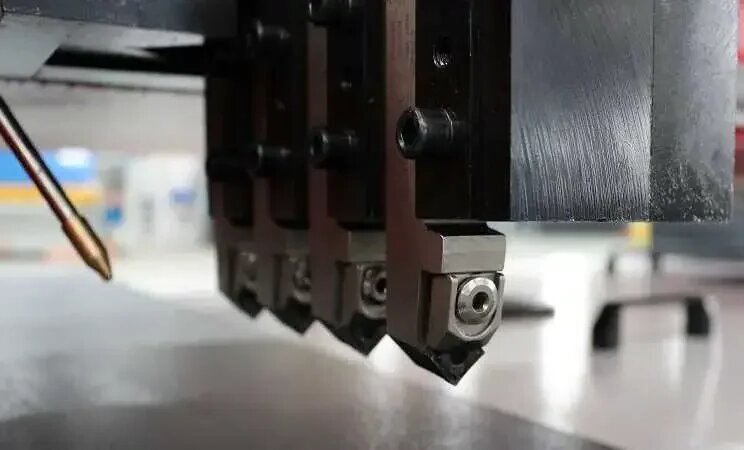

Plaquitas de ranurado y portaherramientas

Las plaquitas de ranurado son puntas de corte de metal duro o acero rápido. Las hay de diferentes anchuras, formas y estilos de filo. Estas plaquitas encajan en portaherramientas que las bloquean durante el corte.

La plaquita retira el metal moviéndose a lo largo de una trayectoria establecida. Puede sustituir las plaquitas desgastadas sin necesidad de cambiar toda la herramienta. Esto reduce los costes de herramientas y mantiene una alta precisión.

Las plaquitas se utilizan tanto en máquinas CNC como manuales. Son ideales para ranurar piezas redondas en tornos o piezas planas en fresadoras.

Tornos y fresadoras CNC

Los tornos y fresadoras CNC son las máquinas más comunes para ranurar. Los tornos son los más adecuados para producir piezas redondas, como ejes o bujes. La pieza gira y la plaquita corta la ranura en una posición fija.

Las fresadoras mantienen la pieza inmóvil mientras la fresa se mueve para dar forma a la ranura. Permiten mecanizar piezas planas, perfiles irregulares o ranuras en ángulo. Ambas máquinas permiten cambios rápidos y precisión repetible.

Estas máquinas suelen ir acompañadas de cambiadores de herramientas, sistemas de refrigeración y controles digitales para mejorar la velocidad y la uniformidad.

Herramientas especiales de ranurado para chapa metálica

El ranurado de chapa requiere herramientas más ligeras y flexibles. Entre ellas se encuentran las matrices de ranurado de prensas plegadoras, las fresas manuales o los rodillos con patrones de ranurado incorporados.

Algunas herramientas utilizan el conformado en lugar del corte. Por ejemplo, una matriz en V en una plegadora puede crear ranuras de alivio de curvatura. Esto ayuda a reducir el agrietamiento en chapas gruesas o quebradizas.

Estas herramientas se utilizan en la climatización, recintos, armariosy paneles personalizados. Son adecuadas para metales finos, como aluminio, acero inoxidable o acero galvanizado.

Tipos de ranuras metálicas

La forma de la ranura afecta al funcionamiento de la pieza. Cada tipo de ranura tiene una función distinta y se adapta a diferentes herramientas y tipos de metal. He aquí los más comunes.

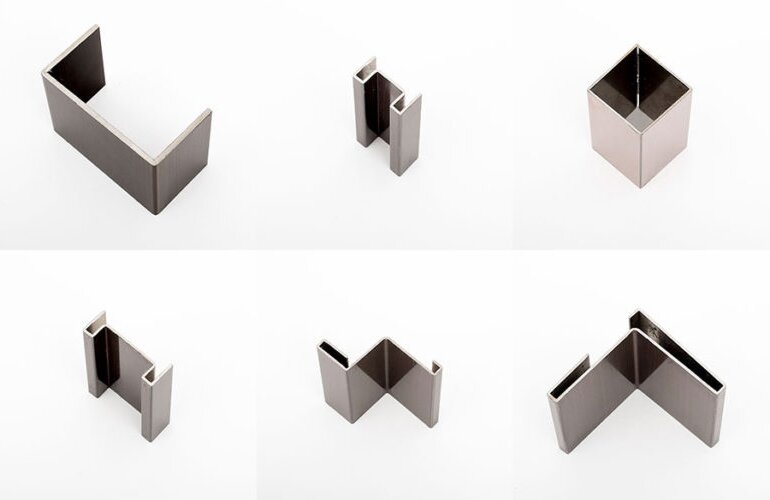

Ranuras en V

Las ranuras en V tienen lados en ángulo que se unen en un punto. Suelen utilizarse para guiar el doblado o plegado de chapas metálicas. Esta ranura ayuda a crear dobleces limpios y afilados con menos tensión del material.

Las ranuras en V también pueden facilitar la alineación durante el montaje. Son fáciles de hacer con herramientas de fresado o troqueles de prensa plegadora. Ideales para materiales de grosor fino a medio.

Ranuras en U

Las ranuras en U tienen un fondo redondeado con lados verticales o ligeramente curvados. Permiten un mejor flujo en aplicaciones por las que pasan fluidos o cables. Esta forma también reduce la concentración de tensiones en comparación con las esquinas afiladas.

Son comunes en tuberías y canales. Las ranuras en U se hacen con fresas de punta esférica, tornos o muelas abrasivas. Son ideales para metales blandos como el aluminio y el cobre, pero también pueden utilizarse con acero.

Ranuras cuadradas

Las ranuras cuadradas tienen lados verticales rectos y un fondo plano. Suelen utilizarse para soldadura preparación, donde la ranura necesita sostener material de relleno.

También se utilizan para piezas deslizantes o cuando se necesita un control exacto de la profundidad. Las ranuras cuadradas proporcionan una base estable y un ajuste consistente. Se cortan con fresas estándar o plaquitas de ranurado. Funcionan mejor en superficies planas o piezas redondas giratorias.

Ranuras de perfil personalizadas

Las ranuras personalizadas siguen formas únicas. Pueden combinar curvas, ángulos o escalones. Se utilizan cuando las ranuras estándar no pueden satisfacer las necesidades de diseño o funcionalidad.

Las ranuras personalizadas aparecen a menudo en el sector aeroespacial, médico o en carcasas personalizadas. Su creación suele requerir programación CNC, insertos especiales o herramientas de conformado.

Aplicaciones del ranurado de metales en la industria

Las ranuras se utilizan en muchas industrias tanto por su forma como por su función. La ranura adecuada puede mejorar el aspecto, el ajuste o el rendimiento. He aquí cuatro usos clave en la metalurgia.

Preparación del plegado en chapa metálica

Las ranuras ayudan a hacer curvas sin agrietar el metal. Una ranura en V cortada en la línea de plegado permite que la chapa se pliegue a lo largo de esa trayectoria. Esto es habitual en armarios, paneles de control y piezas arquitectónicas. Reduce el retroceso y mantiene los bordes limpios.

Diseños estéticos de paneles

Las ranuras también se utilizan con fines decorativos. Añaden textura, líneas o patrones a los paneles metálicos. Pueden ser cortes poco profundos para detalles visuales o más profundos para guiar el montaje. Son habituales en electrónica de consumo, electrodomésticos y carpintería metálica interior.

Accesorios mecánicos

Las ranuras ayudan a las piezas a bloquearse, encajar o alinearse durante el montaje. Pueden alojar clips, juntas tóricas o guías de deslizamiento. Esto reduce la necesidad de utilizar elementos de fijación adicionales. Se utilizan en maquinaria, carcasas de equipos y soportes estructurales.

Canales del disipador de calor

Las ranuras aumentan la superficie y guían el flujo de aire en los disipadores de calor. Ayudan a que las piezas metálicas se enfríen más rápido al permitir que el calor escape más fácilmente. Las ranuras se cortan mediante fresado o extrusión, según el diseño de la pieza.

Parámetros de proceso que afectan a la calidad de la ranura

La calidad de la ranura depende en gran medida de los ajustes de mecanizado y del estado de la herramienta. Ajustar correctamente estos factores mejora la precisión, el acabado y la vida útil de la herramienta.

Avance y velocidad de corte

El avance controla la rapidez con la que la herramienta se desplaza en el material. Si la velocidad de avance es demasiado alta, las ranuras pueden resultar ásperas o imprecisas. Un avance más lento suele proporcionar un mejor acabado superficial y tolerancias más ajustadas.

La velocidad de corte se refiere a la velocidad a la que la herramienta gira o se desplaza por el material. Las velocidades altas pueden hacer que las herramientas se calienten y se desgasten rápidamente. Las velocidades bajas pueden aumentar la fuerza de corte y producir bordes ásperos.

Desgaste y sustitución de herramientas

El desgaste de las herramientas repercute directamente en la precisión y la calidad de las ranuras. A medida que las herramientas de corte se desafilan, las ranuras se vuelven más rugosas y las dimensiones cambian.

Sustituya o afile las herramientas a intervalos regulares. Lleve un registro de la vida útil de la herramienta comprobando regularmente las ranuras. Las plaquitas deben cambiarse cuando las ranuras pierdan precisión.

Uso de refrigerantes y lubricantes

El ranurado genera calor, que puede dañar las herramientas y las piezas. Los refrigerantes o lubricantes reducen este calor y prolongan la vida útil de la herramienta.

Los refrigerantes también eliminan las virutas de la zona de corte. Esto ayuda a mantener un surco limpio y liso. Utilice el tipo de refrigerante adecuado para el material y el método de corte.

Consideraciones sobre el diseño de piezas ranuradas

Diseñar una pieza ranurada requiere algo más que elegir una forma. Cada ranura debe coincidir con la función, el material y el proceso. Estos puntos clave ayudan a garantizar que la pieza funcione como se espera.

Cálculos de profundidad y anchura de ranura

El tamaño de la ranura afecta al ajuste, la resistencia y la producción. Si la ranura es demasiado profunda, la pieza puede debilitarse o alabearse. Si es demasiado superficial, puede que no funcione según lo previsto.

La anchura debe coincidir con la herramienta utilizada. También debe dejar espacio para insertos, alambres o relleno de soldadura, en función del uso de la ranura.

Compatibilidad de grosor de pared y radio de curvatura

El ranurado reduce el espesor de la pared en la zona cortada. Si el metal restante es demasiado fino, la pieza podría agrietarse al doblarse o fallar durante el uso.

Asegúrese de que la ranura no sea más profunda de lo necesario. Para piezas dobladas, compruebe que la línea de la ranura soporta el radio de curvatura necesario.

Concentración de tensiones e integridad estructural

Las ranuras pueden convertirse en elevadores de tensión si no se colocan o moldean correctamente. Las esquinas afiladas en las ranuras provocan tensiones y pueden causar grietas.

Utilice fondos redondeados o transiciones graduales para distribuir la carga uniformemente. Esto mejora la vida útil y la fiabilidad de las piezas. Realice simulaciones o utilice directrices basadas en la experiencia para evitar fallos en usos con cargas elevadas o vibraciones intensas.

Conclusión

El ranurado de metales es un proceso clave en la fabricación. Ayuda a dar forma, encajar y funcionar en muchos sectores. Tanto si se utilizan máquinas CNC, láser o herramientas manuales, el método debe adaptarse a los requisitos del material y la pieza. La elección de la herramienta adecuada, la gestión eficaz de los parámetros y un diseño cuidadoso garantizan unos resultados de calidad.

¿Desea mejorar sus piezas metálicas con un ranurado a medida? Póngase en contacto con nosotros para obtener la ayuda de expertos y soluciones rápidas para su próximo proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.