Los fabricantes se enfrentan hoy a una creciente demanda de piezas con tamaños exactos y superficies lisas. El estampado tradicional suele dejar pequeñas diferencias que aumentan los costes de acabado y reducen la precisión. El acuñado de metales ofrece una forma de solucionar estos problemas. El proceso da forma a piezas con gran precisión, tolerancias estrechas y superficies limpias en un solo paso.

La acuñación de metales se utiliza ampliamente en muchas industrias. En las siguientes secciones, veremos cómo funciona el proceso, dónde se aplica y qué ventajas ofrece.

¿Qué es la acuñación de metales?

El acuñado de metales es un proceso de conformado que utiliza alta presión para presionar el metal en una matriz. La presión hace que el material fluya hacia los pequeños detalles de la matriz, capturando con precisión formas, bordes y patrones superficiales. Como el proceso se realiza por debajo de la temperatura de recristalización del metal, el endurecimiento por deformación refuerza la pieza.

La presión desempeña un papel fundamental en la acuñación. La fuerza debe ser lo suficientemente alta como para empujar el metal hasta el último detalle de la matriz, de modo que no queden huecos ni falten características. Esta intensa presión también comprime la estructura granular del metal, haciendo que la pieza sea más densa y resistente.

Proceso de acuñación paso a paso

El paso de la pieza en bruto a la pieza acuñada acabada es metódico. Cada paso es crucial para lograr un resultado impecable.

Preparación de la pieza

El proceso comienza con la selección del material adecuado. Metales como el aluminio, el cobre, el latón y el acero inoxidable son opciones comunes porque responden bien a la alta presión. La chapa o pieza en bruto debe tener el grosor y la calidad de superficie adecuados para garantizar la precisión durante el acuñado.

Antes de acuñar, la pieza se corta con el tamaño y la forma adecuados. La limpieza de la superficie, como el desengrasado o la eliminación de óxidos, ayuda a conseguir un resultado liso. Algunos fabricantes también aplican lubricación para reducir el desgaste de la herramienta y mejorar el flujo de material durante el prensado.

Posicionamiento y aplicación de la fuerza

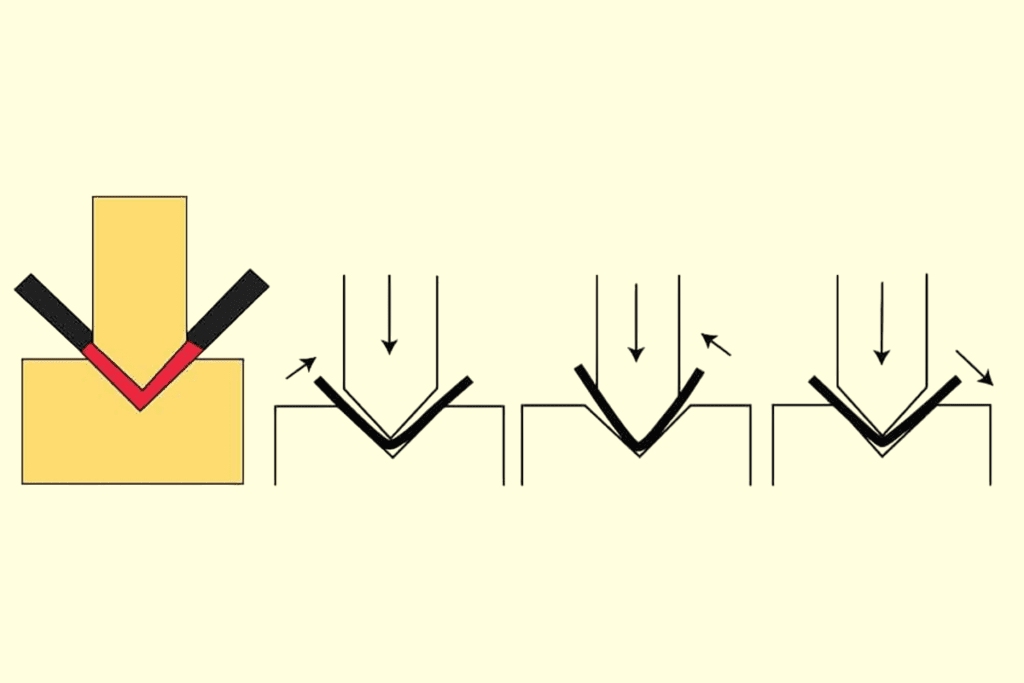

Una vez preparada la pieza, se coloca entre las matrices superior e inferior. Las matrices llevan el diseño exacto que se transferirá al metal. El posicionamiento es fundamental, ya que incluso una ligera desalineación puede causar defectos o desperdiciar material.

A continuación, las prensas hidráulicas o mecánicas aplican una presión muy elevada. A diferencia de la estampación normal, la acuñación utiliza una fuerza mucho mayor para empujar el metal hasta el último detalle de la matriz. La presión hace que el material fluya dentro del espacio reducido, creando bordes afilados, superficies lisas y dimensiones precisas.

Funciones de alta precisión

La fuerza del acuñado reside en su capacidad para crear características que otros métodos de conformado no pueden producir fácilmente. El proceso ofrece tolerancias extremadamente ajustadas, a menudo de unas pocas micras. Forma detalles nítidos como logotipos, texto, patrones o microestructuras en la superficie.

El acabado liso reduce o elimina la necesidad de un pulido o mecanizado secundario. La pieza final tiene mayor resistencia y durabilidad porque los granos de metal se comprimen y endurecen bajo presión. Esto la hace adecuada tanto para componentes funcionales como para piezas decorativas.

Tratamientos e inspecciones posteriores al acuñado

Tras la acuñación, las piezas pueden someterse a tratamientos adicionales para cumplir los requisitos finales. El tratamiento térmico puede mejorar la dureza o ajustar las propiedades del material. Acabados superficiales como enchapado, recubrimiento en polvo, o pulido puede aplicarse para mejorar la resistencia a la corrosión o el aspecto.

Cada pieza se inspecciona para comprobar su precisión y la calidad de su superficie. Las herramientas de medición de precisión comprueban las dimensiones, mientras que la inspección visual garantiza detalles nítidos y consistentes. Estos pasos confirman que el producto cumple las especificaciones antes de pasar a asamblea o envío.

Tipos de técnicas de acuñación

Cada proyecto requiere un método diferente. La elección de la técnica depende del diseño de la pieza y del nivel de detalle requerido.

Acuñación en coquilla cerrada

La acuñación en coquilla cerrada es el método más utilizado. Se basa en una matriz con una cavidad totalmente cerrada. El punzón introduce la pieza en este espacio reducido, sin dejar ninguna vía de escape al metal. Esta restricción crea una intensa presión lateral y obliga al material a llenar todas las partes de la matriz.

Gracias a ello, la acuñación en coquilla cerrada consigue una precisión muy alta y detalles nítidos. Es el método estándar para fabricar monedas, medallas y otras piezas de precisión con detalles finos.

Acuñación en molde abierto

La acuñación con troquel abierto funciona de forma diferente porque no utiliza una cavidad totalmente cerrada. En su lugar, el troquel puede tener una superficie plana o una forma simple. Cuando se aplica una presión elevada, parte del metal fluye libremente hacia el exterior.

Este método es útil para aplanar superficies o formar relieves sencillos. No proporciona el detalle fino de la acuñación con troquel cerrado, pero funciona bien para cepillar o alisar superficies.

Micrograbado para componentes pequeños

El micromecanizado está diseñado para piezas diminutas. Las matrices se fabrican con micromecanizado especializado, lo que les permite dar forma a características diminutas con precisión. Las prensas se controlan cuidadosamente y tienen fuerzas menores.

Este método es esencial en industrias como la electrónica y los dispositivos médicos. Permite fabricar conectores en miniatura, contactos y otros componentes detallados. A veces, debe realizarse en entornos de sala blanca para evitar la contaminación.

Aplicaciones de la acuñación de metales

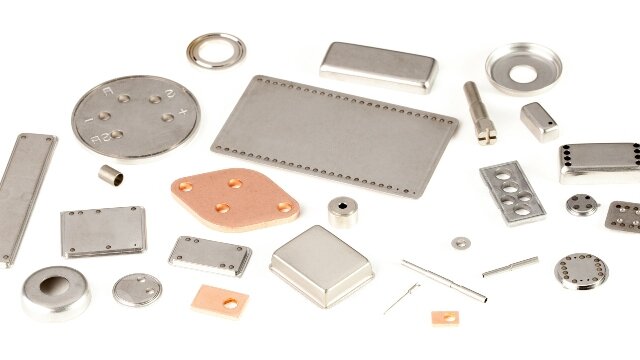

El acuñado de metales es un proceso flexible que responde a las estrictas exigencias de la fabricación moderna. Su precisión y calidad superficial lo hacen valioso en muchas industrias.

Aeroespacial

La industria aeroespacial utiliza la acuñación para piezas críticas que deben funcionar en condiciones extremas. Produce componentes resistentes y ligeros con tolerancias exactas. Las aplicaciones típicas incluyen piezas de motores, piezas de sistemas de control de vuelo y elementos de fijación de alta resistencia. El acuñado garantiza la fiabilidad de estas piezas a pesar de las fuertes tensiones y los rápidos cambios de temperatura.

Automotor

La acuñación es clave para fabricar componentes duraderos y precisos en el campo de la automoción. Se utiliza habitualmente para engranajes de transmisión, piezas del sistema de frenos y sensores del motor. El proceso aumenta la resistencia al desgaste, lo que prolonga la vida útil. También permite a los fabricantes de automóviles imprimir marcas o logotipos identificativos directamente en las piezas metálicas.

Componentes electrónicos

La electrónica depende en gran medida de la acuñación de piezas pequeñas y precisas. El proceso da forma a los contactos de conectores y enchufes, garantizando la planitud para un rendimiento eléctrico seguro. También se aplica para fabricar latas de blindaje, marcos de plomo y micropiezas de smartphones y ordenadores.

Decorativo

La acuñación también es muy apreciada para trabajos decorativos. Crea joyas, medallas, premios y monedas conmemorativas con todo lujo de detalles. El método puede imprimir texturas y patrones en herrajes arquitectónicos o artículos de lujo. Proporciona un acabado permanente de alta calidad para la creación de marcas y la expresión artística.

Ventajas de la acuñación de metales

El acuñado de metales ofrece claras ventajas que mejoran tanto la calidad de las piezas como la eficacia de la producción.

Alta precisión dimensional

El acuñado produce piezas con tolerancias muy ajustadas. El proceso copia la forma de la matriz con gran precisión, reduciendo o eliminando la necesidad de mecanizado secundario. Las piezas suelen salir de la prensa listas para su uso.

Acabado de superficie lisa

El método crea una superficie pulida de alta calidad. La alta presión alisa las imperfecciones del metal en bruto. A menudo no es necesario un esmerilado o pulido adicional, lo que ahorra tiempo y esfuerzo.

Repetibilidad constante

Una vez fijados los troqueles, cada prensa produce piezas idénticas. Esta uniformidad es esencial para la producción de grandes volúmenes. Garantiza un rendimiento fiable y facilita y agiliza el montaje y el control de calidad.

Eficiencia de costes a escala

Aunque los costes de utillaje pueden ser elevados al principio, se compensan en grandes series de producción. El coste por pieza llega a ser muy bajo en la fabricación de grandes volúmenes. La acuñación también reduce el desperdicio de material y combina varios pasos de producción en un proceso eficiente.

Retos y limitaciones

Aunque la acuñación es muy eficaz, no sirve para todos los proyectos. Conocer sus limitaciones ayuda a utilizar el proceso correctamente.

Elevados costes de utillaje

Las matrices de precisión son caras de fabricar. Se mecanizan a partir de acero templado para herramientas, lo que requiere tiempo y habilidad. Este elevado coste inicial hace que la acuñación sea menos práctica para prototipos o pequeñas series de producción.

Limitaciones de materiales

La acuñación funciona mejor con metales dúctiles y maleables. Los materiales quebradizos, como el hierro fundido o el acero con alto contenido de carbono, pueden agrietarse bajo alta presión. La dureza y el límite elástico del metal determinan la fuerza que debe aplicar la prensa.

Requisitos de energía y fuerza

El proceso requiere potentes prensas que consumen mucha energía. El tonelaje necesario suele ser superior al de otros métodos de conformado, lo que limita el tamaño de las piezas que pueden acuñarse con eficacia.

Desgaste de las matrices

La intensa presión desgasta gradualmente las matrices. Los materiales abrasivos aceleran este desgaste. Las matrices desgastadas producen piezas con menor precisión y detalles borrosos. El mantenimiento y la sustitución de las matrices aumentan los costes a largo plazo.

Conclusión

El acuñado de metales es un método de conformado de metales de alta precisión que produce piezas precisas y duraderas con acabados suaves. Ofrece repetibilidad constante, rentabilidad en la producción a gran escala y la capacidad de crear detalles finos que otros métodos a menudo no pueden.

¿Está listo para aumentar su producción con piezas metálicas precisas y de alta calidad? Póngase en contacto con nosotros para hablar de su proyecto y obtener una solución rápida y a medida.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.