En el diseño y la fabricación de productos, la velocidad y la flexibilidad son fundamentales. Pero trabajar con metal a menudo implica configuraciones lentas, costes elevados y largos plazos de entrega. Metal Binder Jetting ofrece una solución. Cambia la forma en que ingenieros y fabricantes abordan la producción de piezas metálicas, haciéndola más rápida, flexible y asequible.

Este método está ganando popularidad en las industrias aeroespacial, automovilística y médica. Examinemos cómo funciona y por qué cada vez lo utilizan más empresas.

¿Qué es el chorro de ligante metálico?

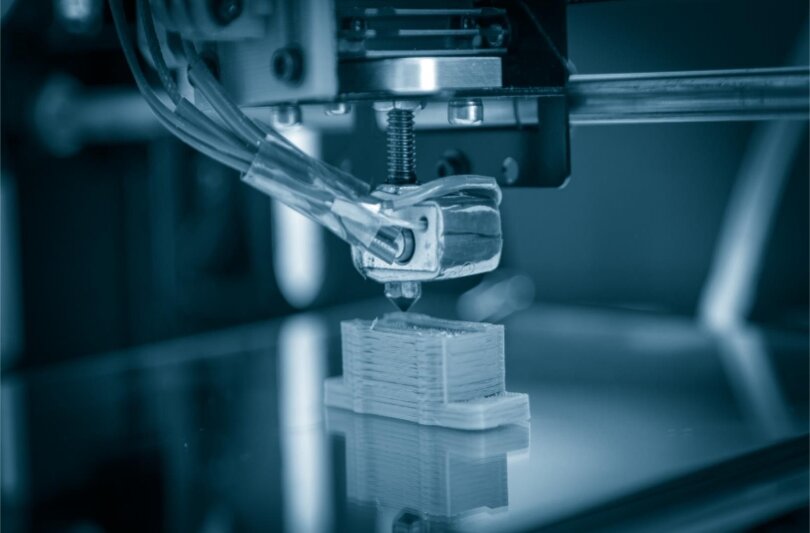

Metal Binder Jetting es un proceso de fabricación aditiva. Comienza con una fina capa de polvo metálico extendida sobre una plataforma de construcción. Un cabezal de impresión se desplaza sobre la superficie y deposita un aglutinante líquido en las zonas seleccionadas. Este aglutinante mantiene unido el polvo. A continuación, se añade otra capa de polvo y se repite el proceso.

La máquina construye la pieza capa a capa. Una vez terminada, la pieza se llama "pieza verde". Es blanda y frágil. A continuación, la pieza se seca y se sinteriza. La sinterización consiste en calentar el metal en un horno hasta que se fusiona. El resultado es una pieza metálica densa y sólida.

Este método no utiliza láser ni fundición. Por tanto, es más rápido y funciona a temperatura ambiente durante la impresión. Eso reduce la tensión en la pieza y aumenta la velocidad de la máquina.

¿Cómo funciona el chorro de ligante metálico?

La inyección de aglutinante metálico construye piezas capa a capa utilizando metal en polvo y un agente aglutinante. He aquí el desglose paso a paso:

Preparación y troceado de archivos

El proceso comienza con un modelo 3D creado en software CAD. Este modelo se exporta como archivo STL. A continuación, el archivo se divide en finas capas mediante un software especial. Cada corte representa una capa que construirá la impresora.

El software también establece los parámetros de impresión esenciales, incluidos:

- Grosor de la capa: Comúnmente se fija entre 50-100 micras, afectando al detalle y al acabado de la superficie.

- Saturación del ligante: Normalmente 50-70% saturación, controlando cuánto ligante se utiliza por capa.

- Orientación de la construcción: Seleccionados cuidadosamente para minimizar la contracción y la distorsión tras la sinterización.

Estos ajustes son cruciales porque el chorro de aglutinante metálico suele provocar una contracción de 15-20% durante la sinterización. Una planificación adecuada ayuda a conseguir una gran precisión en el producto final.

Una vez finalizado el corte, el archivo se envía a la impresora.

Aplicación de capas y aglutinantes

Una fina capa de polvo metálico se extiende uniformemente por la plataforma de impresión de la impresora de inyección de aglutinante. Una cuchilla o rodillo de repintado alisa cuidadosamente esta capa de polvo para garantizar un grosor uniforme.

A continuación, un cabezal de impresión de inyección de tinta se desplaza por el lecho de polvo, rociando pequeñas gotas de aglutinante líquido exactamente donde se ha diseñado la pieza. Este aglutinante se endurece ligeramente al secarse, uniendo las partículas de polvo en esa forma de capa específica.

A continuación, la plataforma de construcción desciende una capa, normalmente entre 50 y 100 micras. Se extiende una nueva capa de polvo metálico y se repite la aplicación del aglutinante. Esto continúa capa por capa hasta que se forma toda la pieza.

Curado y postprocesado

Inmediatamente después de la impresión, el objeto resultante, denominado "parte verde", es aún delicado y poroso. En esta fase puede contener alrededor de 40-50% de material aglutinante en volumen. Una manipulación cuidadosa es fundamental para evitar daños.

El primer paso tras la impresión es el curado. La pieza se calienta suavemente, normalmente a unos 150-200 °C, durante unas horas para evaporar por completo cualquier resto de humedad y endurecer el aglutinante.

A continuación se procede al desbobinado, en el que se elimina la mayor parte del material aglutinante para preparar la sinterización. Para ello, se calienta la pieza a unos 400-600 °C o se utiliza un disolvente químico para disolver el aglutinante.

Por último, la pieza se somete a sinterización, una etapa de alta temperatura en la que se calienta cerca del punto de fusión del metal -pero por debajo de él-, a menudo entre 1100 °C y 1400 °C, según la aleación metálica utilizada. Durante la sinterización, las partículas metálicas se funden, lo que aumenta significativamente la densidad.

Tras la sinterización, la pieza adquiere una resistencia similar a la de los componentes fabricados convencionalmente, alcanzando resistencias últimas a la tracción de 600 MPa hasta 1000 MPa para materiales como el acero inoxidable o las aleaciones de níquel.

Materiales utilizados en el chorro de ligante metálico

La elección de los materiales afecta a la resistencia, el acabado y el coste de la pieza. Metal Binder Jetting trabaja con varios tipos de polvos metálicos. Entre los más comunes se incluyen:

- Acero inoxidable (como 316L y 17-4 PH): Buenos por su resistencia a la corrosión y su solidez.

- Aceros para herramientas: Se utiliza para piezas resistentes al desgaste, como herramientas de corte y moldes.

- Inconel: Aleación de níquel que se utiliza en entornos muy calurosos o difíciles.

- Cobre: Elegido por su alta conductividad eléctrica y térmica.

- Titanio: Ligero y resistente, se utiliza en piezas aeroespaciales y médicas.

Directrices de diseño para el chorro de ligante metálico

El diseño para Binder Jetting es diferente del mecanizado o la fundición tradicionales. Las piezas deben tener en cuenta la contracción, el flujo de polvo y el posprocesamiento.

Tolerancias y recomendaciones de espesor de pared

Las piezas impresas suelen encogerse durante la sinterización. Los índices de contracción oscilan entre 15% y 20%. Los diseñadores deben escalar el modelo CAD para que coincida con el tamaño final de la pieza tras la contracción.

- Espesor mínimo de pared: Alrededor de 1 mm para la mayoría de los metales. Las paredes más finas pueden romperse durante el desaglomerado o la sinterización.

- Rango de tolerancia±0,2 mm tras la sinterización. Una mayor precisión puede requerir un mecanizado secundario.

Las características como pequeños orificios o roscas pueden necesitar un tratamiento posterior para alcanzar tolerancias estrechas o acabados suaves.

Estructuras de soporte y compensación de la contracción

Una ventaja significativa del Binder Jetting es que no necesita estructuras de soporte durante la impresión. El polvo circundante actúa como soporte natural. Esto permite una mayor libertad de diseño en comparación con procesos como SLM o DMLS.

Sin embargo, las piezas pueden deformarse durante la sinterización debido a una contracción desigual o a la gravedad. Por ello, a veces se necesitan soportes de sinterización, distintos de los soportes de impresión. Se añaden durante el postprocesado para ayudar a la pieza a mantener su forma en el horno.

La compensación de contracción está integrada en el software. Aun así, las formas complejas pueden encogerse de forma desigual. Los diseñadores deben evitar las esquinas internas afiladas o los tramos largos sin soporte.

Consejos para optimizar el diseño

- Mantenga el grosor de las paredes constante para reducir el alabeo.

- Utilice filetes en lugar de bordes afilados para evitar puntos de tensión.

- Evite las grandes superficies planas, que pueden alabearse o curvarse durante la sinterización.

- Ahueca las zonas gruesas para reducir el peso y acelerar la sinterización.

- Añada orificios de escape para el polvo atrapado en cavidades cerradas.

Ventajas del chorro de ligante metálico

El chorro de aglomerante metálico aporta varias ventajas a la producción. Ahorra tiempo, reduce los residuos y funciona bien para diseños complejos.

Producción a alta velocidad de piezas complejas

Binder jetting imprime más rápido que la mayoría impresión 3D en metal métodos. Esparce el polvo y une cada capa en cuestión de segundos, y no es necesario fundir el metal, por lo que el proceso es mucho más rápido que la impresión por láser.

La velocidad ayuda a acortar los plazos de entrega. Es ideal para fabricar varias piezas a la vez. Puede llenar toda el área de construcción con piezas e imprimirlas juntas. Esto resulta útil cuando se necesitan lotes pequeños o medianos de piezas metálicas.

Menor desperdicio de material en comparación con los métodos sustractivos

El mecanizado tradicional corta el metal a partir de un bloque sólido, lo que genera mucha chatarra. La inyección de aglutinante construye las piezas capa a capa, utilizando solo el polvo necesario para la pieza.

El polvo no utilizado se queda en la caja de construcción. Puede recogerlo y reutilizarlo, lo que reduce los costes de material y los residuos. También reduce la necesidad de pasos de reciclaje o eliminación.

No se necesitan estructuras de soporte durante la impresión

La mayoría de los procesos de impresión 3D en metal necesitan soportes. Se trata de estructuras adicionales que sujetan la pieza mientras se imprime. Retirarlos lleva más tiempo y puede dañar la pieza.

Binder jetting imprime sin soportes. El polvo suelto alrededor de cada pieza proporciona suficiente soporte, haciendo que el proceso sea más suave. Puede diseñar libremente sin preocuparse de cómo apoyar los voladizos.

Retos y limitaciones

Aunque el chorro de ligante ofrece velocidad y flexibilidad, tiene algunas desventajas. Estos retos afectan a la resistencia, la precisión y la seguridad.

Problemas de resistencia y densidad de las piezas

Las piezas fabricadas con chorro de ligante no son tan densas como las producidas por mecanizado o moldeo por inyección de metal. Tras la sinterización, pueden quedar pequeños huecos en el interior de la pieza. Estos huecos reducen la resistencia.

Esto puede limitar el uso del chorro de ligante en aplicaciones estructurales o de alta carga. El postprocesado o el uso de un método más denso pueden ser preferibles para piezas que requieran una gran durabilidad.

Precisión dimensional y control de la contracción

Las piezas inyectadas con aglutinante se encogen durante la sinterización. La contracción se produce porque el aglutinante se quema y el metal se funde.

Controlar esta contracción es complicado. Si los ajustes son incorrectos, la pieza final puede resultar ligeramente más pequeña o deformada. Hay que tener en cuenta la contracción durante las fases de diseño e impresión.

Requisitos de seguridad y manipulación de carpetas

El aglutinante contiene sustancias químicas. Algunos pueden ser inflamables o peligrosos si no se manipulan correctamente. Es necesaria una ventilación adecuada durante la impresión y el curado.

Los operarios deben llevar equipo de protección y seguir las normas de almacenamiento y manipulación de residuos para evitar riesgos de incendio o para la salud.

Aplicaciones en todos los sectores

La inyección de aglomerante metálico se utiliza en muchas industrias. Ayuda a fabricar piezas metálicas complejas con rapidez y a menor coste.

Componentes aeroespaciales y estructuras ligeras

La reducción de peso es una prioridad máxima en el sector aeroespacial. La inyección de aglomerante puede crear piezas huecas o rellenas de celosía que reducen el peso sin perder resistencia.

También permite crear prototipos de soportes, recintosy soportes. Esto ayuda a los ingenieros a probar los diseños antes de la producción completa. La posibilidad de imprimir varias piezas de una sola vez acelera los ciclos de desarrollo.

Prototipos y personalización de automóviles

Durante la fase de diseño, los fabricantes de automóviles utilizan el chorro de aglomerante para construir piezas de motor, soportes y escudos térmicos. Permite probar formas y ajustes sin esperar al utillaje.

También admite piezas personalizadas para tiradas limitadas o vehículos de lujo. Puede cambiar el diseño rápidamente e imprimir bajo demanda. Esta flexibilidad ahorra costes y tiempo en comparación con el mecanizado.

Instrumentos e implantes médicos

La inyección de aglutinantes permite la producción de pequeños lotes de implantes y herramientas quirúrgicas a medida. Dado que cada paciente es diferente, las piezas a medida son muy valiosas.

Médicos e ingenieros pueden crear formas que se ajusten a la anatomía del paciente. El proceso admite geometrías complejas, como canales internos para el flujo de fluidos o estructuras de malla ligeras.

Plantillas, utillajes y piezas finales industriales

En las fábricas, el chorro de aglomerante ayuda a producir herramientas, plantillas y utillajes. Estas piezas ayudan a guiar, sujetar o colocar componentes durante la fabricación.

La inyección de aglomerante es una opción rápida cuando se necesita una pieza resistente con una forma especial. También funciona bien para piezas de repuesto y componentes metálicos de bajo volumen.

Conclusión

La inyección de aglutinante metálico es una forma rápida y flexible de fabricar piezas metálicas complejas. Imprime con polvo metálico y aglutinante y utiliza la sinterización para terminar la pieza. Este proceso ayuda a reducir los residuos, acelerar la producción y evitar las estructuras de soporte. Funciona bien para piezas personalizadas, lotes pequeños y diseños detallados.

¿Está interesado en explorar el chorro de aglomerante metálico para su próximo proyecto? Nuestro equipo puede ayudarle a elegir el proceso adecuado y convertir su diseño en una pieza metálica de alta calidad. Póngase en contacto con nosotros para hablar de sus necesidades y obtener un presupuesto rápido.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.