En el panorama actual de la fabricación y el diseño, en rápida evolución, los metales ligeros lideran la ola de innovación. A medida que avanza la tecnología industrial, la reducción de peso se ha convertido en un objetivo crucial en diversos sectores. Desde la industria aeroespacial a la automovilística, pasando por la electrónica de consumo o los dispositivos médicos, la demanda de materiales que combinen ligereza y resistencia no deja de crecer.

Esta completa guía explora las características, aplicaciones y ventajas exclusivas del aluminio, el titanio y el magnesio, ayudándole a comprender cómo estos extraordinarios materiales están dando forma al futuro de la fabricación y el diseño.

¿Qué hace que un metal sea "ligero"?

El concepto de metales ligeros va más allá de la simple medición de masas. Estos materiales representan un cuidadoso equilibrio entre peso, resistencia y aplicación práctica en la fabricación moderna. Sus características definitorias determinan la forma en que ingenieros y diseñadores abordan el desarrollo de productos.

Definición de metales ligeros

Los metales ligeros son materiales estructurales con densidades inferiores a 4,5 g/cm³, lo que los hace mucho más ligeros que el acero tradicional, de 7,85 g/cm³. Este umbral definitorio es el resultado de décadas de investigación en ciencia de materiales y aplicaciones industriales prácticas.

Propiedades críticas de los metales ligeros

Más allá de su baja densidad, estos metales brillan por sus notables características materiales. Presentan una elevada resistencia específica, lo que significa que mantienen la integridad estructural pesando menos que las alternativas convencionales. La resistencia a la corrosión, la conductividad térmica y las propiedades eléctricas añaden capas de funcionalidad.

El papel de la densidad en la clasificación de los metales ligeros

La densidad es la métrica fundamental para clasificar los metales ligeros. Esta medida, calculada como masa por unidad de volumen, determina cuánto pesa un material en relación con su tamaño. La menor densidad de estos metales se traduce directamente en una reducción del peso de los componentes sin sacrificar las prestaciones mecánicas.

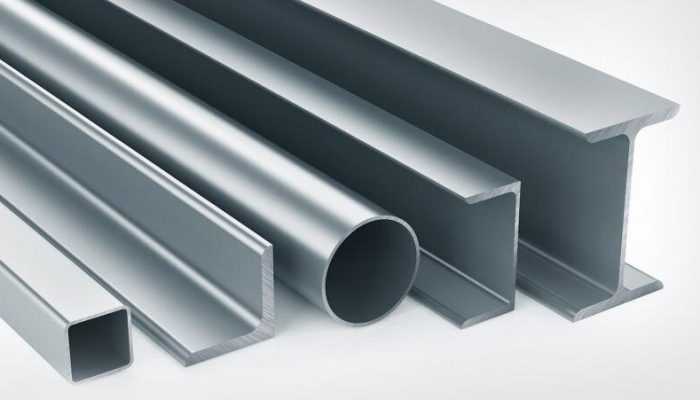

Tipos de metales ligeros

Cada categoría de metal ligero aporta ventajas distintas a la fabricación. Sus propiedades únicas permiten a los ingenieros superar los límites de la fabricación moderna.

Aleaciones de aluminio

Las aleaciones de aluminio combinan aluminio con elementos como cobre, magnesio, silicio, zinc y manganeso para mejorar las propiedades mecánicas y físicas. La aleación 6061, que contiene magnesio y silicio, ofrece una excelente resistencia a la corrosión y una resistencia moderada.

Composición y propiedades:

Las aleaciones de aluminio van desde la serie 1000 pura (99,95% Al) hasta combinaciones complejas como la serie 7075, que contiene zinc, magnesio y cobre. Estas aleaciones presentan una elevada relación resistencia-peso, una excelente resistencia a la corrosión y una buena conductividad térmica.

Aplicaciones:

Estos versátiles metales se utilizan en las industrias arquitectónica, aeroespacial, automovilística, eléctrica y de embalaje. Sus propiedades de resistencia y ligereza los hacen especialmente valiosos en bastidores de vehículos, paneles de carrocería y componentes de motores.

Aleaciones de titanio

Las aleaciones de titanio son muy resistentes y 45% más ligeras que los aceros con bajo contenido en carbono. La formulación más común, Ti6Al4V, contiene 6% de aluminio y 4% de vanadio.

Características:

Estas aleaciones presentan una extraordinaria resistencia a la corrosión y pueden soportar temperaturas extremas. Mantienen su resistencia a la tracción y tenacidad incluso en condiciones severas, lo que las hace ideales para aplicaciones exigentes.

Uso industrial:

El sector aeroespacial utiliza ampliamente aleaciones de titanio en armazones de aviones, trenes de aterrizaje y sistemas de propulsión. Gracias a su biocompatibilidad, las aplicaciones médicas incluyen implantes ortopédicos e instrumentos quirúrgicos.

Aleaciones de magnesio

El magnesio es el metal estructural más ligero, 33% más ligero que el aluminio y 75% más ligero que el acero. Las aleaciones de magnesio más comunes incluyen combinaciones de aluminio, zinc y elementos de tierras raras.

Propiedades clave:

Estas aleaciones ofrecen una elevada resistencia específica, rigidez y gran capacidad de absorción de impactos. Su baja densidad y alta conductividad térmica las convierten en excelentes opciones para aplicaciones de peso crítico.

Aplicaciones industriales:

Las aleaciones de magnesio se utilizan en bloques de motor, cajas de transmisión y volantes en la industria del automóvil. En el sector aeroespacial, aparecen en estructuras de fuselajes, componentes de alas y accesorios interiores.

Retos actuales:

Aunque prometedoras, las aleaciones de magnesio se enfrentan a limitaciones en aplicaciones de alta temperatura y a veces requieren un procesamiento especializado debido a su naturaleza reactiva. Sin embargo, se sigue investigando para mejorar su rendimiento y ampliar sus aplicaciones.

Cómo se procesan los metales ligeros

Los métodos de transformación de los metales ligeros determinan sus propiedades finales y los costes de fabricación. Las técnicas avanzadas permiten a los fabricantes crear geometrías complejas manteniendo la integridad del material.

Técnicas de fundición

La fundición de metales representa un enfoque fundamental para dar forma de componentes complejos a metales ligeros. El proceso consiste en verter metal fundido en moldes especialmente diseñados para crear piezas precisas y complejas con propiedades específicas.

Fundición a la cera perdida:

La fundición a la cera perdida destaca en la producción de componentes complejos y de alta precisión a partir de metales ligeros. Este método crea piezas con un excelente acabado superficial y tolerancias estrechas, que son especialmente valiosas para aplicaciones aeroespaciales y de automoción. El proceso permite geometrías internas complejas manteniendo la integridad estructural.

Fundición a presión:

La fundición a presión es un método fundamental para fabricar componentes metálicos ligeros, sobre todo de aluminio. El proceso consiste en inyectar metal fundido a alta presión en moldes permanentes, creando componentes con una microestructura de grano fino y mayor resistencia. Esta técnica es especialmente adecuada para componentes de paredes finas y formas complejas.

Métodos de formación

La extrusión en caliente se ha convertido en el método preferido para la transformación del aluminio, ya que permite producir diversas formas de sección transversal. Los grados de aluminio de la serie 6000 funcionan excepcionalmente bien con esta técnica, ofreciendo un equilibrio óptimo entre la facilidad de extrusión y la capacidad de conseguir secciones finas.

Procesado termomecánico:

Esta avanzada técnica combina el procesamiento térmico y la deformación para mejorar las propiedades de los materiales. Permite un control preciso de la temperatura, el tiempo de conformado y la deformación en cada fase de procesamiento, lo que mejora el rendimiento de los componentes.

Técnicas avanzadas de procesamiento

Fundición de pared delgada:

Esta técnica especializada funciona con diversos metales ligeros, aunque requiere un control cuidadoso del flujo de metal fundido y del momento de solidificación.

Esta variante de la fundición a presión tradicional produce piezas con propiedades mejoradas y porosidad reducida, lo que resulta especialmente beneficioso para los componentes de magnesio.

Los metales ligeros se someten a diversas operaciones de conformado, como el plegado, el estirado en prensa y el curvado con rodillo. Estos procesos suelen realizarse a temperaturas elevadas para mejorar la trabajabilidad del metal.

Consideraciones para elegir el mejor metal ligero

La selección de materiales puede ser decisiva para un proyecto de fabricación. Los ingenieros deben sopesar múltiples variables a la hora de seleccionar metales ligeros para aplicaciones específicas.

Resistencia y durabilidad

El titanio presenta la mayor resistencia a la tracción (240-1.200 MPa) y una resistencia a la fatiga superior a la de otros metales ligeros. El aluminio ofrece niveles de resistencia moderados (70-700 MPa) manteniendo una excelente durabilidad para las aplicaciones cotidianas.

Consideraciones de peso

El magnesio es el metal estructural más ligero, con una densidad de 1,7-2,0 g/cm³, mientras que el aluminio mide 2,7 g/cm³ y el titanio se sitúa en 4,5 g/cm³. Estas densidades suponen un importante ahorro de peso en comparación con el acero tradicional, cuya densidad es de 7,8 g/cm³.

Resistencia a la corrosión

El titanio presenta una excepcional resistencia a la corrosión, sobre todo en entornos agresivos y con exposición a productos químicos. El aluminio forma una capa protectora de óxido que proporciona una buena protección contra la corrosión, lo que lo hace adecuado para diversas condiciones ambientales. El magnesio requiere un tratamiento adicional o aleación para mejorar su resistencia a la corrosión.

Factores de coste

Los costes de los materiales varían sustancialmente entre los metales ligeros. El aluminio suele ser la solución más rentable para muchas aplicaciones. El titanio es más caro debido a sus complejos requisitos de procesamiento y a su limitada disponibilidad.

maquinabilidad

El aluminio presenta una excelente mecanizabilidad, lo que permite un procesamiento eficaz con herramientas convencionales. El titanio presenta retos de mecanizado más importantes, ya que requiere herramientas especializadas y velocidades de corte más lentas. Las máquinas de magnesio funcionan bien, pero requieren una cuidadosa consideración de las medidas de seguridad debido a su naturaleza reactiva.

Conductividad térmica y expansión

El aluminio destaca por su conductividad térmica (150-237 W/m-K), lo que lo hace ideal para aplicaciones de transferencia de calor. El titanio presenta una conductividad térmica inferior (6-23 W/m-K), pero ofrece mayor estabilidad a altas temperaturas. Las características de dilatación térmica afectan a la estabilidad dimensional y deben ajustarse a los requisitos de la aplicación.

¿Cuál es el mejor metal ligero?

La elección óptima depende de los requisitos específicos de la aplicación, y cada metal ligero ofrece ventajas distintas. La elección final suele depender de:

| Metal | Ventajas clave | Limitación principal |

|---|---|---|

| Titanio | Máxima resistencia | El más caro |

| Aluminio | Económico | Menor resistencia |

| Magnesio | El más ligero | Requiere una manipulación especial |

Para la mayoría de las aplicaciones comerciales, el aluminio ofrece el equilibrio óptimo entre propiedades y coste. Sin embargo, independientemente del precio, el titanio sigue siendo la primera opción cuando se requieren las máximas prestaciones.

Conclusión

La selección del metal ligero ideal depende del equilibrio entre los requisitos específicos y las limitaciones prácticas. El aluminio ofrece versatilidad y rentabilidad, el titanio una resistencia inigualable y el magnesio una reducción extrema del peso. Cada metal aporta ventajas únicas a distintas aplicaciones.

¿Está listo para mejorar su próximo proyecto con metales ligeros? Contacte con nuestro equipo de ingenieros hoy mismo para hablar de sus necesidades y descubrir cómo podemos ayudarle a optimizar su proceso de fabricación. Nuestra década de experiencia en la fabricación de metal le garantiza una orientación experta desde el prototipo hasta la producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.