La soldadura láser es una potente técnica que puede transformar sus procesos de fabricación. Muchos ingenieros y diseñadores se enfrentan a retos con los métodos de soldadura tradicionales, como la lentitud y la calidad irregular. La soldadura láser ofrece una solución al proporcionar precisión, velocidad y un acabado más limpio, lo que la convierte en una opción atractiva para diversas aplicaciones.

Las ventajas de la soldadura láser la convierten en una opción atractiva para ingenieros y fabricantes. Gracias a su capacidad para producir soldaduras limpias con una distorsión mínima, merece la pena explorar cómo esta tecnología puede beneficiar a sus proyectos.

¿Qué es la soldadura láser?

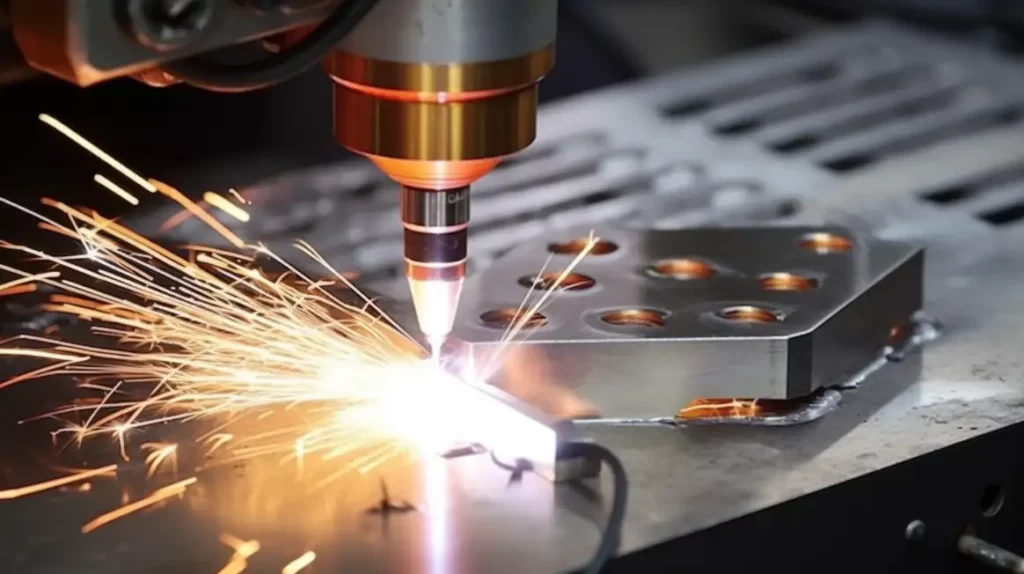

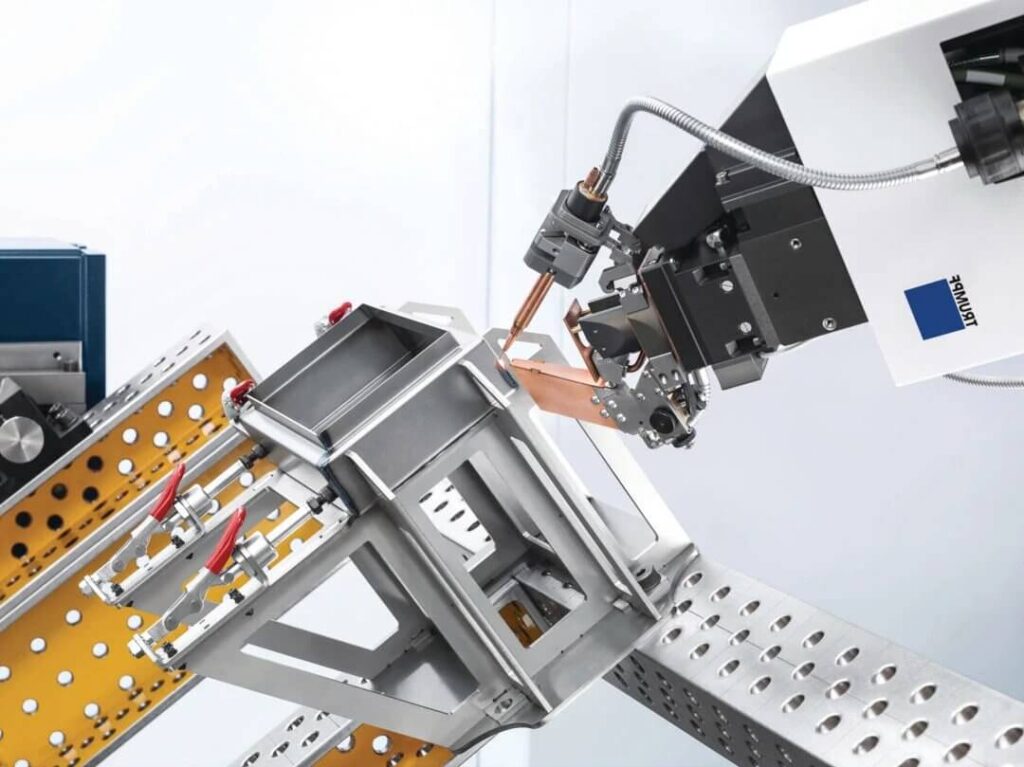

La soldadura láser es un método muy eficaz que utiliza un haz de luz focalizado de alta intensidad para unir piezas metálicas. Esta técnica hace que los materiales de la unión se fundan y fusionen, formando una fuerte unión al enfriarse y solidificarse. El equipo utilizado para la soldadura láser puede variar desde grandes máquinas fijas hasta sopletes manuales, similares a los tradicionales. soldadura con electrodo.

En el punto focal del rayo láser, el metal alcanza su temperatura de fusión, creando un baño de fusión localizado. El láser se desplaza a lo largo de la superficie de la unión, fundiendo el borde anterior y permitiendo que el borde posterior se solidifique. Una soldadura satisfactoria da lugar a una conexión sólida entre las piezas sin oxidación, lo que garantiza la durabilidad y la integridad del producto final.

Tipos de técnicas de soldadura láser

La soldadura láser se presenta en varias formas especializadas, cada una optimizada para aplicaciones y materiales específicos. Esto es lo que los fabricantes deben saber sobre las principales técnicas.

Conducción

La soldadura por conducción es un método de soldadura láser que utiliza principalmente la conducción del calor para unir materiales. En esta técnica, un rayo láser focalizado calienta la superficie de las piezas metálicas en la unión, haciendo que se fundan. El material fundido fluye y forma una soldadura al enfriarse y solidificarse. Es perfecta para metales finos y bordes de ensamblaje.

Penetración profunda

La soldadura por penetración profunda y por chavetero utiliza rayos láser de alta potencia para crear soldaduras profundas y estrechas. Esta técnica es adecuada para materiales gruesos. El rayo láser crea primero un ojo de cerradura o cavidad en la pieza. A medida que el láser se desplaza a lo largo de la junta, mantiene esta cavidad, permitiendo la penetración total del material.

Punto láser

La soldadura láser por puntos está diseñada para componentes pequeños y complejos. Esta técnica crea soldaduras localizadas en puntos específicos, por lo que es ideal para aplicaciones en las que la precisión es crucial. El láser genera pequeñas soldaduras que pueden conectar bordes o penetrar en una pieza para fusionarse con otra situada debajo.

Costura láser

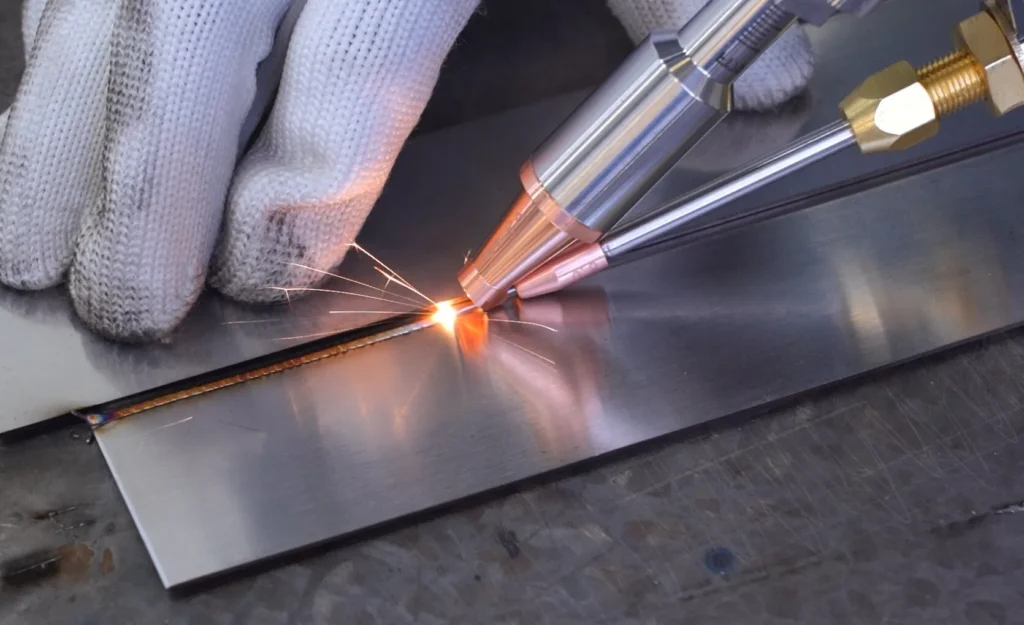

La soldadura por láser produce soldaduras largas y continuas a lo largo de una junta. Al igual que las técnicas de soldadura tradicionales, este método suele implicar el uso de una varilla de relleno para crear un filete en la unión. La soldadura por láser se utiliza con frecuencia en aplicaciones que requieren uniones fuertes y duraderas a lo largo de grandes longitudes.

Láser híbrido

La soldadura láser híbrida combina métodos tradicionales de soldadura por arco, como MIG o TIGaprovechando las ventajas de ambos procesos.

Tipos de láseres

La elección de la fuente láser influye directamente en la calidad y la eficacia de la soldadura. Examinemos los cuatro tipos de láser principales utilizados en las aplicaciones de soldadura modernas.

Láseres de CO2

Los láseres de CO2 generan su haz a través de una mezcla de gases que contiene principalmente dióxido de carbono. Estos sistemas destacan en la soldadura de plásticos y metales no metálicos. Sin embargo, necesitan más mantenimiento y son menos eficaces que las tecnologías más modernas.

Láseres de fibra

Los láseres de fibra representan la última generación de tecnología láser. Producen el haz dentro de una fibra óptica dopada con elementos de tierras raras. Estos láseres ofrecen la mayor eficiencia y los menores requisitos de mantenimiento.

Nd: Láseres YAG

Los láseres de granate de aluminio e itrio dopados con neodimio (Nd: YAG) utilizan un cristal sólido como medio emisor de láser. Funcionan bien para soldaduras de precisión, pero requieren más mantenimiento que los láseres de fibra.

Láseres de disco

Los láseres de disco utilizan un disco fino de material dopado como medio de ganancia. Combinan una alta potencia con una excelente calidad del haz, lo que los hace idóneos para la soldadura de materiales gruesos.

Soldadura Láser: Pasos básicos

Comprender el flujo del proceso garantiza una calidad constante antes de iniciar cualquier proyecto de soldadura láser. Desglosemos los pasos fundamentales.

Paso 1: Limpieza

El primer paso en el proceso de soldadura láser es limpiar a fondo las piezas que se van a soldar. Esto implica eliminar contaminantes como polvo, aceite, grasa o capas de óxido de las superficies.

Paso 2: Posicionamiento

Una vez limpias las piezas, hay que colocarlas con precisión para soldarlas. Esto implica alinear los componentes para que encajen estrechamente sin espacios.

Paso 3: Generación del haz láser

En este paso, se genera el haz láser y se enfoca sobre la zona de unión. El punto focal del haz se ajusta para garantizar una concentración óptima de energía en las piezas.

Paso 4: Fundir y fusionar

Cuando el rayo láser se dirige a la junta, calienta los materiales hasta su punto de fusión. A continuación, el rayo láser se desplaza a lo largo de la junta, lo que permite la fusión continua de los materiales a medida que se enfrían y solidifican.

Paso 5: Material de relleno (opcional)

Si es necesario, introduzca un material de relleno para aumentar la resistencia de la soldadura. Fúndalo en el baño de fusión creado por el láser.

Etapa 6: Enfriamiento y solidificación

Después de soldar, la soldadura recién formada debe enfriarse y solidificarse. Esto puede ocurrir de forma natural o acelerarse mediante métodos de enfriamiento, como la inmersión en agua.

Ventajas de la soldadura láser

La fabricación moderna exige precisión y velocidad: la soldadura láser cumple ambos requisitos. Este avanzado método de unión aporta ventajas cuantificables a las líneas de producción de todos los sectores.

Alta precisión y exactitud

La soldadura láser consigue una precisión submilimétrica en la creación de juntas. El haz enfocado produce soldaduras consistentes y repetibles con un control exacto de la profundidad de penetración.

Velocidad y eficiencia en la producción

Los ciclos de producción se reducen drásticamente con los sistemas de soldadura láser. La energía concentrada crea soldaduras más rápidamente que los métodos tradicionales.

Reducción del impacto del calor en los materiales

El haz concentrado del láser minimiza la propagación del calor en las zonas circundantes. Este calentamiento concentrado evita el alabeo y la distorsión en piezas delicadas.

Mínimo procesamiento posterior a la soldadura

Las soldaduras por láser suelen necesitar poco o ningún trabajo de acabado. Las uniones limpias y precisas reducen o eliminan molienda, pulidoy otras operaciones posteriores a la soldadura.

Desventajas de la soldadura láser

Aunque la soldadura láser presenta muchas ventajas, también tiene ciertos inconvenientes que los fabricantes deben tener en cuenta. Explorar estos inconvenientes le ayudará a tomar decisiones informadas sobre su idoneidad para sus proyectos.

Coste inicial elevado

Una de las principales desventajas de la soldadura láser es la elevada inversión inicial necesaria para soldador láser. Debido a la tecnología y los componentes avanzados, las máquinas de soldadura láser son bastante más caras que las instalaciones de soldadura tradicionales.

Profundidad de penetración limitada

La soldadura láser es más eficaz con materiales finos. La profundidad de penetración del láser puede ser insuficiente para materiales más gruesos, lo que da lugar a soldaduras más débiles.

Sensibilidad a los materiales

Algunos materiales, en particular los muy reflectantes, como las aleaciones de aluminio y cobre, pueden ser difíciles de soldar por láser.

Preocupaciones de seguridad

La soldadura por láser plantea riesgos de seguridad, como posibles lesiones oculares y quemaduras por exposición accidental al rayo láser.

Aplicaciones de la soldadura láser

La soldadura láser tiene aplicaciones en múltiples sectores:

Industria aeroespacial

Se utiliza para construir componentes aeronáuticos y piezas de naves espaciales. Perfecto para realizar uniones ligeras pero resistentes en estructuras de aluminio y titanio.

Industria del automóvil

Aplicada en la soldadura de carrocerías de automóviles y componentes de seguridad críticos. Permite la soldadura precisa y a alta velocidad de bastidores y paneles de vehículos.

Fabricación de productos sanitarios

Crea soldaduras precisas para instrumentos quirúrgicos e implantes. Garantiza soldaduras estériles y limpias, esenciales para aplicaciones médicas.

Componentes electrónicos y eléctricos

Proporciona una soldadura precisa para piezas electrónicas pequeñas. Minimiza los daños por calor a componentes sensibles durante el montaje.

Joyería y orfebrería

Permite la soldadura detallada de metales preciosos. Perfecta para crear diseños intrincados con una distorsión mínima del material.

Fabricación aditiva

Admite procesos de impresión 3D en metal. Se utiliza para construir piezas metálicas complejas capa a capa con gran precisión.

Factores que afectan a la calidad de la soldadura láser

Varios factores críticos influyen en la calidad de la soldadura láser. Comprender estos elementos le ayudará a optimizar sus procesos de soldadura y a obtener resultados superiores en sus proyectos.

Potencia e intensidad del láser

La potencia del láser es un factor crítico para determinar la calidad de las soldaduras. Los niveles de potencia más altos aumentan la energía suministrada a la pieza de trabajo, lo que permite una penetración más profunda y velocidades de soldadura más rápidas. Sin embargo, una potencia excesiva puede provocar sobrecalentamiento y distorsión.

Enfoque y tamaño del punto

El enfoque y el tamaño del punto del haz láser influyen significativamente en el rendimiento de la soldadura. Un tamaño de punto más pequeño concentra la energía en un área limitada, mejorando la penetración y la intensidad. Por el contrario, un tamaño de punto mayor distribuye el calor sobre una zona más amplia, lo que puede reducir la profundidad de penetración.

Velocidad de soldadura y manipulación del haz

Las velocidades más rápidas pueden dar lugar a una penetración menos profunda, mientras que las velocidades más lentas pueden aumentar el aporte de calor y la distorsión potencial. Además, las técnicas de manipulación del haz, como la oscilación o el trenzado, pueden mejorar la calidad de la soldadura al mejorar la distribución del calor y la profundidad de penetración.

Selección del gas de protección

La elección del gas de protección es vital para proteger el baño de soldadura fundido de la contaminación atmosférica. Los gases inertes como el argón o el helio se utilizan habitualmente para evitar la oxidación durante la soldadura.

Conclusión

La soldadura láser es un método potente y eficaz muy utilizado en diversas industrias. Ofrece ventajas como alta precisión, velocidad y un impacto térmico mínimo. Sin embargo, la potencia del láser, el enfoque, la velocidad de soldadura y la selección del gas de protección pueden afectar significativamente a la calidad de la soldadura.

No dude en ponerse en contacto si está considerando la soldadura láser para sus proyectos o tiene alguna pregunta sobre sus aplicaciones. Nuestro equipo está aquí para ayudarle a encontrar las soluciones adecuadas para sus necesidades de fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.