La saldatura laser è una tecnica potente che può trasformare i vostri processi produttivi. Molti ingegneri e progettisti devono affrontare le sfide dei metodi di saldatura tradizionali, come la lentezza e la qualità incostante. La saldatura laser offre una soluzione che garantisce precisione, velocità e una finitura più pulita, rendendola un'opzione interessante per diverse applicazioni.

I vantaggi della saldatura laser la rendono una scelta interessante per ingegneri e produttori. Grazie alla sua capacità di produrre saldature pulite con distorsioni minime, vale la pena di scoprire come questa tecnologia possa essere utile ai vostri progetti.

Che cos'è la saldatura laser?

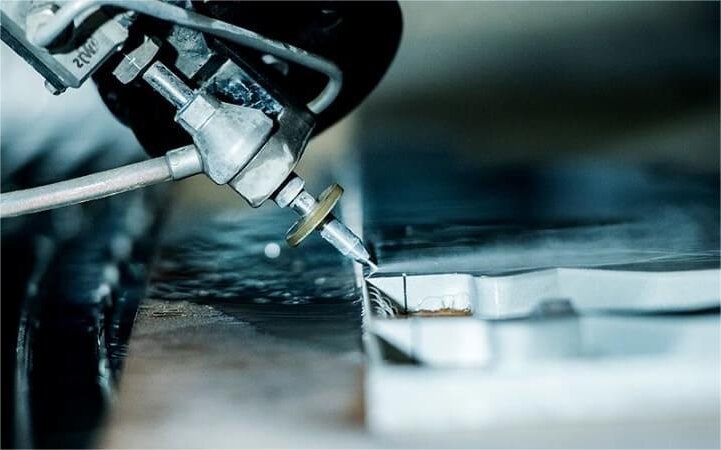

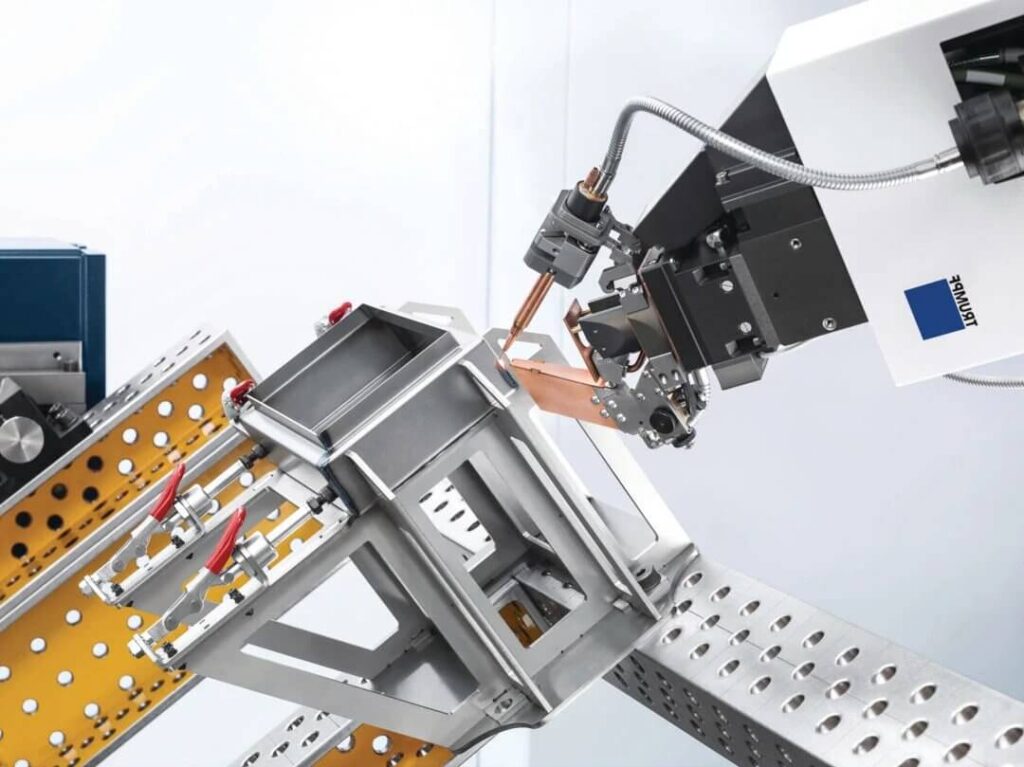

La saldatura laser è un metodo altamente efficiente che utilizza un raggio di luce focalizzato ad alta intensità per unire parti metalliche. Questa tecnica fa sì che i materiali sul giunto si fondano e si uniscano, formando un forte legame quando si raffreddano e si solidificano. Le attrezzature utilizzate per la saldatura laser possono variare da grandi macchine fisse a torce portatili, simili a quelle tradizionali. saldatura a bastone.

Nel punto focale del raggio laser, il metallo raggiunge la sua temperatura di fusione, creando una piscina fusa localizzata. Il laser si muove lungo la superficie del giunto, fondendo il bordo anteriore e lasciando solidificare il bordo posteriore. Una saldatura ben riuscita crea una connessione solida tra le parti senza ossidazione, garantendo la durata e l'integrità del prodotto finale.

Tipi di tecniche di saldatura laser

La saldatura laser è disponibile in diverse forme specializzate, ciascuna ottimizzata per applicazioni e materiali specifici. Ecco cosa devono sapere i produttori sulle principali tecniche.

Conduzione

La saldatura per conduzione è un metodo di saldatura laser che utilizza principalmente la conduzione del calore per unire i materiali. In questa tecnica, un raggio laser focalizzato riscalda la superficie delle parti metalliche sul giunto, facendole fondere. Il materiale fuso scorre insieme, formando una saldatura quando si raffredda e si solidifica. È perfetta per metalli sottili e bordi di assemblaggio.

Penetrazione profonda

La saldatura a penetrazione profonda e la saldatura keyhole utilizzano fasci laser ad alta potenza per creare saldature profonde e strette. Questa tecnica è adatta a materiali spessi. Il raggio laser crea innanzitutto un foro o una cavità nel pezzo da saldare. Man mano che il laser si sposta lungo il giunto, mantiene questa cavità, consentendo la piena penetrazione del materiale.

Spot laser

La saldatura laser a punti è progettata per componenti piccoli e complessi. Questa tecnica crea saldature localizzate in punti specifici ed è quindi ideale per le applicazioni in cui la precisione è fondamentale. Il laser genera piccole saldature che possono collegare i bordi o penetrare in un pezzo per fonderlo con un altro sottostante.

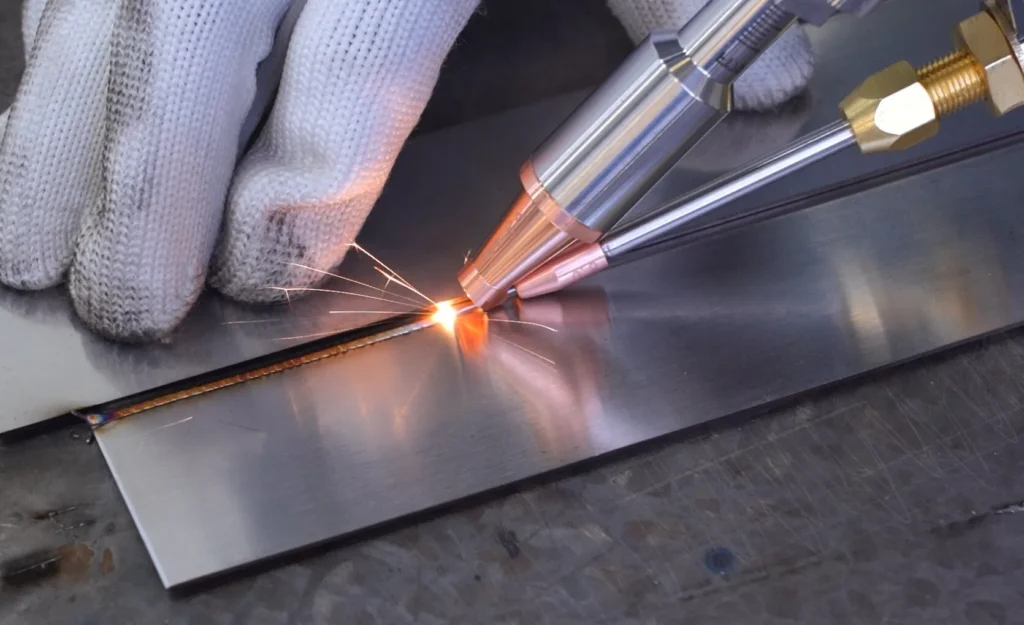

Cucitura laser

La saldatura laser produce saldature lunghe e continue lungo un giunto. Simile alle tecniche di saldatura tradizionali, questo metodo prevede spesso l'uso di una barra d'apporto per creare un filetto sul giunto. La saldatura laser viene spesso utilizzata in applicazioni che richiedono connessioni forti e durature su lunghezze elevate.

Laser ibrido

La saldatura laser ibrida combina i metodi tradizionali di saldatura ad arco, come ad esempio MIG o TIGutilizzando i vantaggi di entrambi i processi.

Tipi di laser

La scelta della sorgente laser influisce direttamente sulla qualità e sull'efficienza della saldatura. Esaminiamo i quattro principali tipi di laser utilizzati nelle moderne applicazioni di saldatura.

Laser a CO2

I laser CO2 generano il loro fascio attraverso una miscela di gas contenente principalmente anidride carbonica. Questi sistemi eccellono nella saldatura di materiali plastici e non metallici. Tuttavia, hanno esigenze di manutenzione più elevate e un'efficienza inferiore rispetto alle tecnologie più recenti.

Laser a fibra

I laser a fibra rappresentano l'ultima generazione della tecnologia laser. Producono il fascio all'interno di una fibra ottica drogata con elementi di terre rare. Questi laser offrono la massima efficienza e i minori requisiti di manutenzione.

Nd: Laser YAG

I laser con granato di alluminio e ittrio drogato al neodimio (Nd: YAG) utilizzano un cristallo solido come mezzo di illuminazione. Funzionano bene per la saldatura di precisione, ma richiedono una maggiore manutenzione rispetto ai laser a fibra.

Laser a disco

I laser a disco utilizzano un sottile disco di materiale drogato come mezzo di guadagno. Combinano un'elevata potenza con un'eccellente qualità del fascio, rendendoli adatti alla saldatura di materiali spessi.

Saldatura laser: Fasi di base

La comprensione del flusso del processo assicura una qualità costante prima di iniziare qualsiasi progetto di saldatura laser. Vediamo le fasi fondamentali.

Fase 1: pulizia

La prima fase del processo di saldatura laser consiste nel pulire accuratamente le parti da saldare. Ciò comporta la rimozione di contaminanti come polvere, olio, grasso o strati di ossido dalle superfici.

Fase 2: Posizionamento

Una volta puliti, i pezzi devono essere posizionati con precisione per la saldatura. Ciò comporta l'allineamento dei componenti in modo che si adattino strettamente l'uno all'altro senza spazi vuoti.

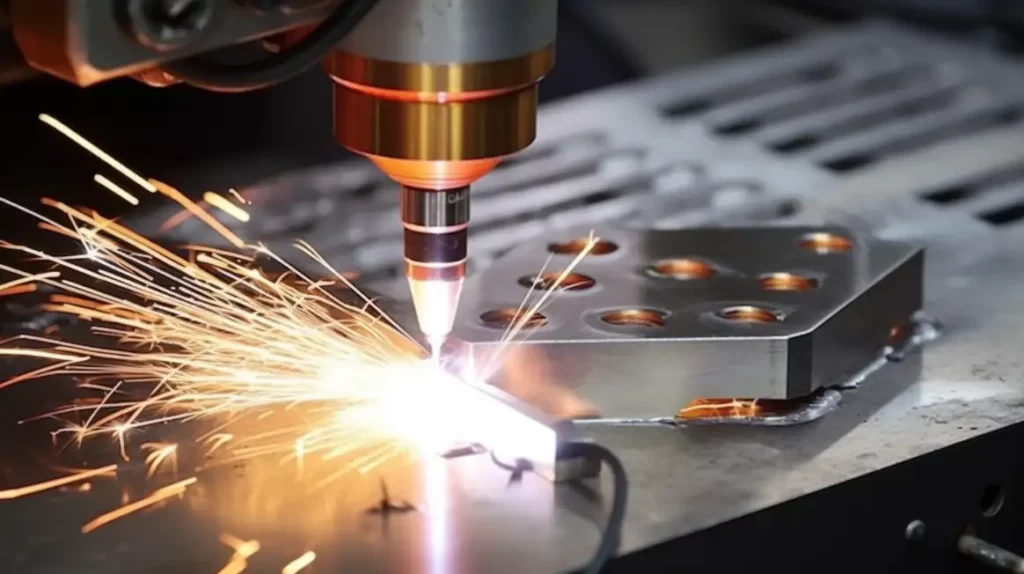

Fase 3: generazione del raggio laser

In questa fase, il raggio laser viene generato e focalizzato sull'area del giunto. Il punto focale del raggio viene regolato per garantire una concentrazione ottimale di energia sui pezzi.

Fase 4: Fusione e fusione

Quando il raggio laser viene diretto sul giunto, riscalda i materiali fino al loro punto di fusione. Il raggio laser viene quindi spostato lungo il giunto, consentendo una fusione continua dei materiali mentre si raffreddano e si solidificano.

Fase 5: Materiale di riempimento (opzionale)

Se necessario, introdurre un materiale d'apporto per migliorare la resistenza della saldatura. Fonderlo nel bagno fuso creato dal laser.

Fase 6: raffreddamento e solidificazione

Dopo la saldatura, la nuova saldatura deve raffreddarsi e solidificarsi. Questo processo può avvenire naturalmente o essere accelerato da metodi di spegnimento come l'immersione in acqua.

Vantaggi della saldatura laser

La produzione moderna richiede precisione e velocità: la saldatura a laser offre entrambi i vantaggi. Questo metodo di giunzione avanzato apporta vantaggi misurabili alle linee di produzione di tutti i settori.

Alta precisione e accuratezza

La saldatura laser consente di ottenere una precisione sub-millimetrica nella creazione dei giunti. Il raggio focalizzato produce saldature coerenti e ripetibili con un controllo preciso della profondità di penetrazione.

Velocità ed efficienza nella produzione

I cicli di produzione si riducono drasticamente con i sistemi di saldatura laser. L'energia concentrata crea saldature più velocemente rispetto ai metodi tradizionali.

Riduzione dell'impatto del calore sui materiali

Il raggio focalizzato del laser riduce al minimo la diffusione del calore nelle aree circostanti. Questo riscaldamento concentrato impedisce la deformazione delle parti sensibili.

Minima lavorazione post-saldatura

Le saldature laser in genere richiedono pochi o nessun lavoro di finitura. I giunti puliti e precisi riducono o eliminano macinazione, lucidaturae altre operazioni post-saldatura.

Svantaggi della saldatura laser

Sebbene la saldatura laser presenti molti vantaggi, ha anche alcuni svantaggi che i produttori devono considerare. L'analisi di questi svantaggi vi aiuterà a prendere decisioni informate sulla sua idoneità per i vostri progetti.

Costo iniziale elevato

Uno dei principali svantaggi della saldatura laser è l'elevato investimento iniziale richiesto per la realizzazione di un impianto di saldatura. saldatrice laser. Grazie ai componenti e alle tecnologie avanzate, le saldatrici laser sono molto più costose rispetto ai sistemi di saldatura tradizionali.

Profondità di penetrazione limitata

La saldatura laser è più efficace per i materiali più sottili. La profondità di penetrazione del laser può essere insufficiente per materiali più spessi, con conseguenti saldature più deboli.

Sensibilità ai materiali

Alcuni materiali, in particolare quelli altamente riflettenti, come le leghe di alluminio e rame, possono essere difficili da saldare al laser.

Problemi di sicurezza

La saldatura laser presenta rischi per la sicurezza, tra cui potenziali lesioni agli occhi e ustioni dovute all'esposizione accidentale al raggio laser.

Applicazioni della saldatura laser

La saldatura laser trova applicazione in diversi settori:

Industria aerospaziale

Utilizzato per la costruzione di componenti di aerei e navicelle spaziali. Perfetto per realizzare giunti leggeri ma resistenti in strutture di alluminio e titanio.

Industria automobilistica

Applicato nella saldatura di carrozzerie e componenti di sicurezza critici. Consente la saldatura precisa e ad alta velocità di telai e pannelli di veicoli.

Produzione di dispositivi medici

Crea saldature precise per strumenti chirurgici e impianti. Assicura saldature sterili e pulite, essenziali per le applicazioni mediche.

Elettronica e componenti elettrici

Garantisce una saldatura accurata di piccole parti elettroniche. Riduce al minimo i danni da calore ai componenti sensibili durante l'assemblaggio.

Gioielleria e lavorazione dei metalli pregiati

Consente la saldatura dettagliata di metalli preziosi. Perfetto per creare disegni intricati con una distorsione minima del materiale.

Produzione di additivi

Supporta i processi di stampa 3D in metallo. Utilizzato per costruire parti metalliche complesse strato per strato con elevata precisione.

Fattori che influenzano la qualità della saldatura laser

Diversi fattori critici influenzano la qualità della saldatura laser. La comprensione di questi elementi vi aiuterà a ottimizzare i processi di saldatura e a ottenere risultati di qualità superiore.

Potenza e intensità laser

La potenza del laser è un fattore critico nel determinare la qualità delle saldature. Livelli di potenza più elevati aumentano l'energia erogata al pezzo da saldare, con conseguente penetrazione più profonda e velocità di saldatura più elevate. Tuttavia, una potenza eccessiva può causare surriscaldamento e distorsione.

Messa a fuoco e dimensione dello spot

La messa a fuoco e la dimensione del punto del raggio laser influenzano in modo significativo le prestazioni di saldatura. Uno spot più piccolo concentra l'energia su un'area limitata, migliorando la penetrazione e l'intensità. Al contrario, uno spot di dimensioni maggiori distribuisce il calore su un'area più ampia, riducendo la profondità di penetrazione.

Velocità di saldatura e manipolazione del fascio

Velocità più elevate possono portare a una penetrazione meno profonda, mentre velocità più basse possono aumentare l'apporto di calore e la potenziale distorsione. Inoltre, le tecniche di manipolazione del fascio, come l'oscillazione o la tessitura, possono migliorare la qualità della saldatura migliorando la distribuzione del calore e la profondità di penetrazione.

Selezione del gas di schermatura

La scelta del gas di protezione è fondamentale per proteggere il bagno di saldatura fuso dalla contaminazione atmosferica. Per evitare l'ossidazione durante la saldatura, si utilizzano comunemente gas inerti come l'argon o l'elio.

Conclusione

La saldatura laser è un metodo potente ed efficiente, ampiamente utilizzato in diversi settori industriali. Offre vantaggi quali l'alta precisione, la velocità e il minimo impatto termico. Tuttavia, la potenza del laser, la messa a fuoco, la velocità di saldatura e la scelta del gas di protezione possono influire significativamente sulla qualità della saldatura.

Sentitevi liberi di contattare se state considerando la saldatura laser per i vostri progetti o se avete domande sulle sue applicazioni. Il nostro team è qui per aiutarvi a trovare le soluzioni giuste per le vostre esigenze di produzione!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.