Por qué es importante integrar el hardware desde el primer día?

El hardware suele ser un pequeño detalle en un montaje de chapaSin embargo, influye en casi todo: la resistencia mecánica, la velocidad de montaje, la durabilidad a largo plazo, el servicio sobre el terreno e incluso el cumplimiento de las certificaciones.

La chapa metálica es fina. No puede sujetar roscas de forma fiable. Por eso sujetadores como las tuercas autoblocantes, los espárragos, los separadores y las tuercas remachables se convierten en "extensiones estructurales" del material. Cuando estas piezas se seleccionan pronto, el proyecto avanza sin problemas. Cuando se seleccionan tarde, los problemas se acumulan, a menudo de forma costosa.

Entre las consecuencias habituales de una planificación tardía o deficiente del hardware se incluyen:

- Orificios que no coinciden con la tolerancia del hardware → fallo de instalación.

- Herrajes que giran o saltan durante el montaje → parada de la línea.

- Curvas que deforman el orificio → no se pueden insertar los herrajes.

- Emparejamiento de materiales incorrecto → corrosión galvánica en cuestión de meses.

- Herrajes que bloquean el utillaje de frenado → debe modificarse la secuencia de plegado.

- Problemas de acabado superficial → escamas, quemaduras o controles cosméticos fallidos.

- Trabajo manual inesperado → mayor coste, mayor plazo de entrega.

- Piezas rechazadas durante las pruebas de torsión o extracción

El herraje no es sólo un "paso de acabado". Es un elemento esencial del diseño de chapa metálica. Pensar en ello desde el principio ayuda a que cada proyecto se desarrolle con menos riesgos.

Elegir el tipo de hardware adecuado

Hay muchos tipos de herrajes para chapa metálica. Cada tipo tiene diferentes normas de instalación, espaciado, resistencia y compatibilidad de materiales.

Tuercas y espárragos autoblocantes

Se utilizan mucho porque proporcionan roscas fuertes en calibres finos. Sin embargo, sólo funcionan bien cuando:

- La chapa es más blanda que el herraje

- El agujero está dentro de una tolerancia ajustada

- Hay suficiente espacio alrededor del agujero para el flujo de metal

Si no se cumplen estas condiciones, es posible que el espárrago o la tuerca no se sujeten correctamente y se aflojen con el tiempo.

Separadores y pasadores

Útiles para crear puntos de separación o conexión a tierra. Los separadores más altos requieren más material circundante para evitar distorsiones durante la instalación.

Tuercas remachables

Una buena opción cuando la chapa es demasiado dura o demasiado fina para el remachado. Se instalan por un lado, por lo que son ideales para tubos o espacios cerrados. Sin embargo, requieren un tamaño de orificio uniforme; incluso un pequeño exceso de tolerancia puede provocar un desgarro.

Herrajes soldados

Lo mejor para situaciones de gran carga, pero introduce calor. Las chapas finas pueden alabearse y crear problemas en las fases posteriores de montaje. Soldadura también afecta al aspecto de la superficie, que es esencial para los paneles visibles.

Herrajes desmontables frente a permanentes

Para los productos que requieren un mantenimiento frecuente, como los armarios eléctricos, los herrajes desmontables suelen ser la mejor opción. Para conexiones estructurales permanentes, los herrajes remachados o soldados suelen dar mejores resultados.

Compatibilidad de materiales y coincidencia de durezas

Los herrajes deben ser más complejos que la chapa para permitir un desplazamiento adecuado durante la instalación. Cuando la chapa es más rígida, el metal no puede fluir y los herrajes no se asientan correctamente.

Ejemplos de desajustes comunes:

- Chapa inoxidable con herrajes de aluminio → fallo de instalación

- Acero duro laminado en frío con herrajes de acero dulce → bloqueo insuficiente.

- Carcasas de aluminio con elementos de fijación de acero liso → corrosión galvánica

La corrosión galvánica es especialmente problemática en entornos exteriores o húmedos. Los diseñadores deben emparejar los materiales con cuidado o elegir revestimientos que aíslen metales distintos.

Impacto en el mundo real: Un armario de telecomunicaciones instalado cerca de la costa falló al cabo de seis meses porque la tornillería de acero al carbono reaccionó con el aluminio anodizado, lo que hizo que se aflojaran los espárragos.

| Material de chapa metálica | Material de ferretería recomendado | Maridaje no recomendado | Motivo / Notas |

|---|---|---|---|

| Aluminio (anodizado o en bruto) | Acero inoxidable (304/316), aluminio anodizado duro | Acero al carbono liso | Alto riesgo de corrosión galvánica, especialmente en zonas húmedas. |

| Aluminio | Acero cincado | Cobre o latón | El cobre provoca una rápida corrosión cuando entra en contacto con el aluminio. |

| Acero inoxidable (304/316) | Acero inoxidable endurecido, acero cincado | Herrajes de aluminio blando | Los herrajes de aluminio son demasiado blandos; se deforman durante la instalación. |

| Acero laminado en frío (CRS) | Acero cincado, acero inoxidable (uso interior) | Cobre o latón en bruto | Riesgo de corrosión en presencia de humedad. |

| Acero galvanizado | Acero cincado, inoxidable con aislamiento | Inoxidable sin aislamiento | Puede producirse corrosión superficial en los puntos de contacto. |

| Cobre o latón | Acero inoxidable, acero niquelado | Aluminio | El cobre reacciona fuertemente con el aluminio y provoca corrosión. |

| Titanio | Herrajes de titanio, acero inoxidable | Acero al carbono, cobre o latón | Desajuste de la dureza y riesgo de gripado o contaminación. |

Tamaños de los orificios, distancias e interacción de las curvas

Las pequeñas decisiones de disposición pueden condicionar el éxito de la instalación de los herrajes. Un espaciado adecuado y unas tolerancias precisas evitan deformaciones y reducen las repeticiones.

Tamaño del agujero

Las herramientas de instalación de herrajes requieren orificios precisos, normalmente de ±0,1 mm. Si son demasiado pequeños, la chapa se agrieta. Si son demasiado grandes, los herrajes giran.

Distancias de los bordes

Si los herrajes están demasiado cerca de un borde, la chapa puede deformarse o abombarse durante la instalación. Esto debilita la resistencia a la extracción y a la torsión.

Distancias de curvatura

Los orificios cercanos a las líneas de doblado suelen ovalarse tras el conformado. Una vez deformados, los herrajes ya no pueden asentarse correctamente en su sitio.

Interferencias con otros componentes

Altura del hardware, huella y brida posiciones deben comprobarse en 3D para evitar colisiones con:

- Herramientas de plegado

- Componentes internos

- Paneles exteriores

- Soportes de montaje

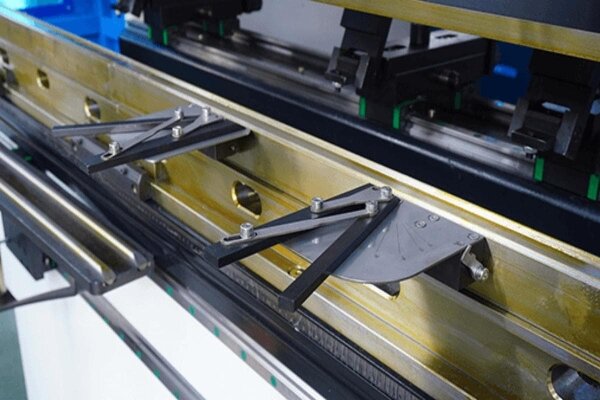

Escenario real: Un diseñador colocó espárragos cerca de una brida de 90°. Tras el conformado, el utillaje de la prensa plegadora no podía llegar al punto de plegado porque los espárragos bloqueaban el punzón. Hubo que rediseñar toda la secuencia de plegado.

Métodos de instalación y cuándo utilizarlos

Los distintos métodos de instalación crean diferentes niveles de resistencia y estabilidad. Elegir el método correcto garantiza un montaje más limpio y unos resultados uniformes.

Clinching

El clinchado presiona los herrajes contra la chapa. La chapa fluye por las ranuras del herraje. Este método es rápido y fuerte cuando el material es más blando que el herraje. No es adecuado para chapas muy duras o muy finas.

Tuercas remachables

Las tuercas remachables funcionan por un lado. Son excelentes para tubos y piezas cerradas. Pero necesitan una fuerza de instalación constante. Si la fuerza es desigual, las roscas pueden inclinarse. Las roscas inclinadas provocan roscas cruzadas durante el montaje.

Soldadura

La soldadura proporciona una gran resistencia. Es adecuada para cargas pesadas o vibraciones. Pero necesita control. El calor puede deformar las chapas finas o afectar a los revestimientos.

Herrajes con adhesivo

Menos común pero útil para superficies delicadas o conexiones ligeras. No apto para altas temperaturas o vibraciones.

Cuándo instalar?

Una regla general:

- Instalar hardware antes de las curvas cuando no hay interferencias de altura.

- Instale después de las curvas cuando los herrajes bloquean las herramientas o son demasiado altos.

Omitir este paso de planificación a menudo obliga a rehacer el trabajo o a doblar a mano de forma poco convencional para evitar interferencias, lo que aumenta el coste.

Diseñar para ensamblar con eficacia

La colocación inteligente de los herrajes acelera la producción y reduce el esfuerzo de mano de obra. Las sencillas mejoras de diseño facilitan el montaje a los operarios.

Estandarización del hardware

El uso de una pequeña familia de hardware (por ejemplo, limitar las roscas a M3/M4/M5) reduce drásticamente:

- Complejidad de las compras

- Coste de inventario

- Tiempo de formación del operador

- Cambios en la configuración

- Variabilidad del plazo de entrega

La estandarización es una de las formas más sencillas de reducir costes sin sacrificar el rendimiento.

Acceso a la Asamblea

Los instaladores necesitan espacio para herramientas, dedos y accesorios. Un lugar que "parece perfecto en CAD" puede ser imposible de alcanzar en la línea de producción. Dejar incluso 3-5 mm más de espacio libre alrededor de la zona de los herrajes suele evitar retrasos en la producción.

Consideraciones sobre el mantenimiento

Si el cliente necesita abrir o reparar el producto repetidamente, el uso de hardware permanente donde se requiere hardware extraíble puede provocar frustración y fallos sobre el terreno.

Control de calidad y fiabilidad a largo plazo

La resistencia de los herrajes depende de que se realicen comprobaciones constantes durante la producción. Las pruebas confirman que cada elemento de fijación instalado funciona como se espera.

Pruebas de extracción

Garantiza que el herraje pueda soportar las cargas previstas. Pequeñas desviaciones, como un tamaño de orificio adicional de 0,2 mm, pueden reducir la resistencia a la extracción en 20-30%.

Pruebas de par

Comprueba la resistencia a la rotación. Los fallos por rotación suelen producirse tras procesos de acabado como la pintura o el anodizado.

Inspección visual

Los técnicos comprueban:

- Agujeros distorsionados

- Material circundante agrietado

- Altura desigual de los asientos

- Daños durante la flexión

La coherencia es aún más importante en la producción en serie.

Errores frecuentes de los diseñadores

Muchos problemas recurrentes se deben a decisiones de diseño evitables. Conocer estos errores le ayudará a fabricar piezas más fiables.

- Colocación de herrajes en una curva o muy cerca de ella

- Suponiendo que cualquier herraje funcione con cualquier chapa

- Olvidando que acabado (como recubrimiento en polvo) añade un grosor que afecta al engranaje de la rosca

- Utilización de demasiados tipos de hardware

- Ignorar la secuencia de montaje

- Sin tener en cuenta el acceso del operador

- Tratar el hardware como "sólo un último paso"

Estos errores suelen aparecer durante la revisión de prototipos o, peor aún, durante la producción en serie, cuando las correcciones resultan caras.

Ejemplos prácticos de la vida real

Los escenarios prácticos demuestran cómo afectan las opciones de hardware a los proyectos del mundo real. Estos ejemplos ilustran la importancia de una planificación eficaz y una revisión exhaustiva.

Escenario 1: Agujeros deformados tras el doblado

Un chasis necesitaba espárragos M4 cerca de una curva. Los orificios se ovalizaron durante el proceso de conformado, haciendo imposible su instalación. Hubo que rehacer la pieza y cambiar toda la secuencia de plegado.

Escenario 2: Tuercas remachables giratorias

Las tuercas remachables instaladas en orificios sobredimensionados giraron durante la prueba de torsión. La producción se detuvo hasta que se corrigieron los planos.

Escenario 3: Corrosión tras el envío

Un lote de paneles de aluminio utilizaba herrajes de acero sin recubrimiento. Tras seis meses en un almacén húmedo, los herrajes se agarrotaron y hubo que retirarlos a la fuerza. El diseño se actualizó con herrajes resistentes a la corrosión.

Escenario 4: Herramientas de bloqueo de hardware

Los altos separadores instalados antes del plegado impedían que la pieza encajara en el freno. Los operarios tenían que doblar a mano, lo que ralentizaba considerablemente la producción.

Conclusión

Los productos de chapa metálica de alta calidad se basan en una cuidadosa planificación de los herrajes. Las decisiones tempranas sobre el emparejamiento de materiales, el tipo de herraje, la tolerancia de los orificios, el espaciado y la secuencia de montaje evitan costosas sorpresas en el futuro.

Si está diseñando un producto de chapa metálica y quiere evitar riesgos de producción, nuestro equipo de ingeniería puede ayudarle a perfeccionar la selección de herrajes y el diseño antes de cortar el metal.

Puedes conseguirlo:

- Un informe DFM claro centrado en la colocación, el espaciado y la fabricabilidad del hardware.

- Sugerencias de combinaciones de materiales y revestimientos que evitan la corrosión

- Consejos sobre estandarización de hardware para reducir costes a largo plazo

- Presupuestos rápidos y precisos basados en sus dibujos o archivos CAD

Comparta su diseño con nosotros hoy mismoy obtenga una revisión práctica a nivel de ingeniería en 24 horas. Construyamos un producto más limpio, resistente y fiable, sin el drama de la producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.