En muchas fábricas, los robots pasan más tiempo corrigiendo piezas desalineadas que ensamblándolas. La automatización sólo funciona tan bien como las piezas que maneja. Una pieza metálica bien diseñada permite ciclos más rápidos, movimientos robóticos más suaves y menos ajustes por parte del operario. Un mal diseño provoca errores de alimentación, tiempos de inactividad y costosas correcciones manuales.

Este artículo explica cómo los ingenieros pueden diseñar piezas de chapa preparadas para la automatización que pasen de forma eficaz del CAD a la producción en serie, equilibrando la precisión, la capacidad de fabricación y la compatibilidad robótica.

Objetivos de diseño para piezas metálicas fáciles de automatizar

La automatización inteligente comienza con una clara intención de diseño. Estos principios básicos garantizan que cada parte de la manipulación de su robot se comporte de forma predecible, reduciendo la desalineación y las interrupciones del ciclo.

Coherencia y repetibilidad por encima de la complejidad

Los sistemas automatizados se basan en la repetición. Una prensa o pinza robótica realiza movimientos idénticos miles de veces, esperando que cada pieza sea igual a la anterior. Incluso las pequeñas variaciones (radios de curvatura desiguales, orificios irregulares o anchuras de pestaña incoherentes) pueden interrumpir la alimentación o provocar paradas de calidad.

Prácticas clave

- Utilice diámetros de orificio normalizados (4 mm, 6 mm y 8 mm) que sean compatibles con las herramientas automatizadas de punzonado y remachado.

- Mantenga el grosor de la chapa uniforme para evitar la desalineación de las fijaciones.

- Definir puntos de referencia primarios claros para los sistemas robóticos de posicionamiento e inspección a fin de garantizar un posicionamiento y una inspección precisos.

En las líneas de ensamblaje de alta velocidad, incluso una variación de ± 0,1 mm puede provocar fallos en el alimentador que requieren reinicios manuales, con un coste de 3 a 5 minutos por parada. Una geometría uniforme mantiene los tiempos de ciclo estables y mejora el rendimiento.

💡 Consejo de diseño: Mantenga una distancia uniforme entre los orificios y los bordes de las piezas reflejadas. Los robots utilizan estas distancias para la alineación automática durante las operaciones de recogida y colocación.

Simplifique la manipulación y el montaje

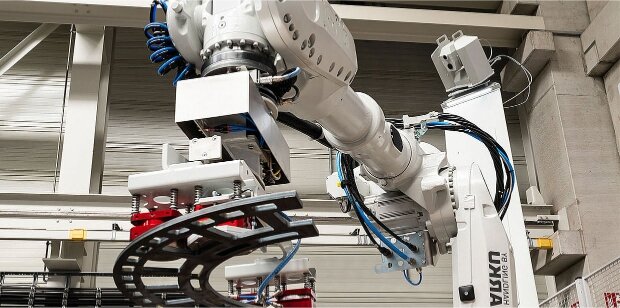

Todos los robots dependen de una geometría que pueda agarrarse y orientarse siempre de forma uniforme. Los contornos irregulares, las pestañas frágiles o los orificios desplazados confunden a los sensores de visión y provocan errores de alimentación.

Una buena regla: Diseñe para una orientación obvia, de modo que la máquina siempre "sepa" cómo cogerlo.

- Evite las formas estrechas o anidadas que puedan enredarse en los comederos.

- Añada señales de orientación sencillas, como bordes de referencia planos o esquinas simétricas.

- Sustituya las transiciones bruscas por radios graduales para favorecer un contacto suave de las pinzas.

La geometría simplificada mejora el rendimiento. Los estudios demuestran que la racionalización de los perfiles de las piezas puede reducir los errores de alimentación en un 30-40 % y mejorar la estabilidad del rendimiento en operaciones de varios turnos.

⚠️ Error común: Diseño de recortes decorativos que varían entre las piezas izquierda y derecha. Los sistemas de visión los tratan como modelos diferentes, lo que duplica el esfuerzo de programación.

Diseño modular y mantenimiento

Los sistemas automatizados favorecen los diseños modulares que son fáciles de montar, probar y sustituir. Si cada reparación requiere un desmontaje completo, el tiempo de inactividad y los costes de mano de obra se multiplican rápidamente.

La modularidad ofrece varias ventajas de automatización:

- Montaje paralelo: Los submódulos pueden fabricarse y probarse en estaciones independientes.

- Mantenimiento más rápido: Los módulos sustituibles reducen el tiempo de reparación en 20-30%.

- Escalabilidad futura: Los módulos actualizados pueden reutilizar las interfaces de montaje sin necesidad de rediseñar todo el bastidor.

Los herrajes estandarizados, como las tuercas autoblocantes, los paneles de cierre rápido y las lengüetas de montaje, ayudan tanto a los robots como a los técnicos a montar o realizar el mantenimiento de los productos sin necesidad de herramientas personalizadas.

💡 Consejo de diseño: Utilice tipos de tornillería idénticos en todos los subconjuntos. Los atornilladores y alimentadores automatizados funcionan más rápido cuando el hardware está estandarizado.

Selección de materiales y procesos

Incluso una geometría impecable falla sin materiales estables y una fabricación consistente. Elegir la aleación y el proceso adecuados sienta las bases de la fiabilidad de la automatización.

Adecuación del material a la función y el proceso

La automatización requiere materiales que forma, doblary soldar sin deformaciones inesperadas. Cada metal se comporta de forma diferente cuando se expone al calor, la presión y la tensión de la herramienta, por lo que la elección afecta tanto a la velocidad como a la fiabilidad.

Materiales estándar para la fabricación automatizada:

- Acero laminado en frío (CRS): Ofrece una resistencia estable y un acabado liso, por lo que es ideal para líneas automatizadas de estampación y plegado.

- Acero inoxidable 304/316: Resistente a la corrosión y a la oxidación superficial; funciona bien en sistemas de automatización de salas blancas o exteriores.

- Aluminio 5052/6061: Ligero, con buena ductilidad para el plegado robotizado; reduce el desgaste de la herramienta y permite ciclos de conformado más rápidos.

- Cobre y latón: Excelentes para componentes conductores, pero requieren una menor presión de alimentación y una sujeción cuidadosa debido a su blandura.

La uniformidad es tan importante como el tipo. Mantener una tolerancia de espesor de ±0,05 mm en todos los lotes puede reducir los índices de reprocesamiento en 20-30%, ya que un espesor de material uniforme ayuda a las herramientas CNC y a los sensores a calibrar de forma más fiable.

💡 Consejo de diseño: Elija materiales con una planitud de bobina uniforme (≤ 2 mm de desviación por metro). Las chapas irregulares provocan el deslizamiento de las pinzas y la desalineación de las herramientas en los alimentadores robotizados.

Métodos de fabricación compatibles con la automatización

Las líneas automatizadas se basan en procesos que minimizan la variación y eliminan la necesidad de ajustes humanos. Elegir la secuencia de fabricación adecuada permite a las máquinas mantener la precisión en todos los turnos sin necesidad de recalibración constante.

Procesos de fabricación compatibles con la automatización:

- Corte por láser: Ofrece tolerancias estrechas (± 0,05 mm) y bordes lisos que no requieren desbarbado. Los láseres de fibra pueden procesar a una velocidad de más de 100 m/min en funcionamiento continuo con una variación insignificante.

- Punzonado CNC: Ideal para patrones de orificios repetitivos; los cambiadores de herramientas automatizados admiten geometrías mixtas con un tiempo de inactividad mínimo.

- Doblado robótico: Las plegadoras avanzadas equipadas con sensores de ángulo mantienen una precisión de ±0,2°, lo que garantiza una alineación precisa en cientos de piezas.

- Soldadura robotizada: Produce una anchura de cordón y una profundidad de penetración uniformes, reduciendo los ciclos de inspección y retrabajo al hasta 25 %.

En Shengen, nuestros equipos de producción recomiendan a menudo una configuración híbrida -corte por láser para la precisión del perfil, plegado robotizado para el conformado repetible y soldadura CNC para la consistencia- especialmente para cerramientos, bastidores y conjuntos de soportes.

Esta combinación garantiza tiempos de ciclo predecibles y una geometría estable de las piezas durante un funcionamiento automatizado 24 horas al día, 7 días a la semana.

⚠️ Error común: Diseño de piezas que requieren varios pasos de sujeción entre el corte y el plegado. Cada transferencia manual introduce un riesgo de desalineación y ralentiza la automatización en 15-20%.

Acabado superficial y tratamiento posterior

Una superficie lisa y uniforme permite que las pinzas, los transportadores y los sensores funcionen con precisión. Los defectos superficiales o los revestimientos inconsistentes pueden interferir en la detección de piezas o en la alineación automatizada del ensamblaje.

Opciones de acabado populares para piezas automatizadas:

- Recubrimiento en polvo: Cobertura fuerte y uniforme; los diseñadores deben compensar la acumulación de revestimiento (~ 0,08-0,12 mm por lado) al definir las tolerancias de orificios y ranuras.

- Anodizado: Ideal para piezas de aluminio, ya que proporciona tanto protección contra la corrosión como fricción superficial estable para el agarre robótico.

- Zincado / E-Coating: Útil para montajes conductores que requieren continuidad de puesta a tierra EMI/RFI.

- Granallado / Cepillado: Crea texturas consistentes, mejorando la inspección visual y el reconocimiento del sensor óptico.

Pruebas controladas han demostrado que mantener un acabado superficial uniforme reduce los errores de visión robótica en 15-20% y evita falsos rechazos durante la inspección. El proceso de acabado no es sólo una cuestión estética: forma parte de su estrategia de calidad de automatización.

💡 Consejo de diseño: Cuando utilice acabados reflectantes (como acero inoxidable pulido o cromado), añada zonas de referencia mate o marcas de referencia para la detección con visión artificial.

Características de diseño que mejoran el montaje automatizado

Los pequeños retoques en el diseño aumentan considerablemente la eficacia. Estos detalles orientados al ensamblaje permiten a los robots trabajar sin problemas con unos ajustes mínimos de las fijaciones.

Optimización de agujeros, ranuras y lengüetas

Los orificios y las ranuras son más que funcionales: definen la facilidad con la que las máquinas pueden localizar, sujetar y alinear piezas.

Un orificio mal colocado puede romper el ritmo de producción. Los sistemas de agujeros y ranuras bien diseñados mejoran la repetibilidad y reducen la dependencia de las fijaciones.

Principios de diseño para funciones que faciliten la automatización:

- Mantenga distancias entre bordes de 1,5-2,0 veces el grosor del material para evitar grietas durante el proceso de conformado.

- Utilizar diámetros normalizados (4, 6 y 8 mm) que sean compatibles con las herramientas de inserción automatizadas.

- Alinee los orificios a lo largo de puntos de referencia típicos para una rápida orientación robótica.

- Mantener una anchura de ranura uniforme para permitir la absorción de tolerancias durante el montaje.

💡 Consejo de diseño: Cuando añada pestañas de alineación, colóquelas en puntos simétricos. Los robots utilizan el equilibrio geométrico para determinar más rápidamente la orientación de las piezas.

Los elementos de autolocalización, como los ensamblajes de lengüeta y ranura, pueden reducir los requisitos de fijación hasta 35%, lo que permite a los robots realizar tanto la alineación como la unión en una sola pasada. En el caso de los bastidores de chapa metálica de calibre fino, este enfoque de diseño suele eliminar la necesidad de utilizar plantillas secundarias.

⚠️ Error común: Utilización de recortes decorativos o no estándar para la alineación. Los sistemas de visión artificial tienen dificultades para detectar formas irregulares, lo que ralentiza los tiempos de ciclo.

Tolerancias y control de datos

Las tolerancias determinan la fiabilidad con la que encajan las piezas y la fluidez con la que la automatización repite ese encaje miles de veces.

Si están demasiado apretadas, las piezas se atascan o deforman; si están demasiado sueltas, vibran o no pasan la inspección.

Mejores prácticas para la planificación automatizada de la tolerancia:

- Definir claramente los puntos de referencia primarios, secundarios y terciarios para el posicionamiento, la flexión y la unión.

- Evite tolerancias innecesarias de ±0,05 mm a menos que sean críticas; ±0,1-0,2 mm suele ser adecuado para soldadura o plegado robotizados.

- Simule el apilamiento de tolerancias en CAD para predecir el error acumulado antes de la producción.

En los estudios de ensamblaje robotizado, el mantenimiento de esquemas de puntos de referencia coherentes puede reducir el tiempo de preparación de las fijaciones en 20-25 % y mejorar los índices de aprobación durante la inspección de la primera pieza.

💡 Consejo de diseño: Para las piezas ensambladas por robots de doble brazo, alinee los puntos de referencia clave a lo largo de ambos ejes para simplificar la calibración y reducir los bucles de corrección de la visión.

Selección de fijaciones y juntas

Elegir el método de unión adecuado puede mejorar drásticamente el rendimiento de la automatización. Los pasos de fijación manual ralentizan la producción, mientras que las uniones automatizables mantienen un tiempo de ciclo constante.

Métodos de fijación y unión recomendados:

- Elementos de fijación de cierre automático (tuercas PEM/remachables): Ideal para el prensado robotizado, ya que elimina las variaciones de par y proporciona una fuerza de extracción repetible.

- Soldadura por puntos: El contacto eléctrico constante garantiza cordones de soldadura idénticos, proporcionando una penetración y una integridad de la unión estables.

- Juntas de lengüeta y ranura: Permiten una rápida alineación mecánica, eliminando a menudo la necesidad de utilizar dispositivos de fijación independientes.

- Sistemas de encaje a presión o de pestillo: Adecuado para cubiertas o paneles ligeros en los que la rapidez de montaje pesa más que las necesidades de carga.

En la fabricación de grandes volúmenes, los sistemas automatizados de inserción de elementos de fijación pueden procesar entre 1.000 y 1.200 componentes por hora con una desviación < 1 %. La estandarización de los tipos de tornillería -utilizando la misma longitud de tornillo, rosca y estilo de cabeza- reduce aún más el tiempo de cambio de herramientas y el esfuerzo de programación.

⚙️ Shengen Insight: En nuestras líneas de producción, el cambio de la soldadura manual de tuercas a la inserción robotizada de PEM redujo el tiempo total de montaje en 42 % y eliminó los problemas de distorsión tras la soldadura.

Integración de la automatización del prototipo a la producción

La validación del diseño tiende un puente entre el concepto y la escala. Estos pasos convierten un prototipo funcional en un proceso automatizado estable y de gran volumen.

Simulación y DFM tempranos

Una buena automatización comienza con una validación temprana. Una revisión DFM pone de relieve los límites de conformado, el alcance de las herramientas y el apilamiento de tolerancias antes de cortar una sola chapa. Las simulaciones virtuales también confirman las trayectorias de movimiento de los robots, los ángulos de plegado y la accesibilidad de las soldaduras mucho antes de que comiencen las pruebas físicas.

Mejores prácticas para la validación DFM

- Simular ángulos de flexión y springback para confirmar la estabilidad del conformado.

- Validar las trayectorias de soldadura robotizada en cuanto a espacio libre y acceso.

- Realice simulaciones digitales de pick-and-place para detectar problemas de orientación.

Una simulación temprana ahorra dinero de verdad. Las fábricas que utilizan la validación DFM reducen las órdenes de cambio de ingeniería en 30-50% y aceleran la preparación de la producción en 20-30%.

💡 Consejo de diseño: Realice una comprobación DFM rápida antes de finalizar el CAD. Corregir un radio de curvatura digitalmente cuesta minutos, pero hacerlo después del mecanizado cuesta semanas.

Ejecución de prototipos para validar los pasos automatizados

Incluso con la simulación, un prototipo físico dice la verdad. Los pequeños lotes piloto permiten a los ingenieros verificar la precisión del plegado, el ajuste de la alineación y el rendimiento de los materiales en el mundo real. En esta fase se detectan distorsiones, problemas de alimentación o incoherencias de agarre que los modelos digitales pueden pasar por alto.

Objetivos de la ejecución del prototipo

- Verificar la distorsión del agujero, el springback y la calidad de la soldadura.

- Confirmar la alineación de la fijación y la orientación del conjunto.

- Recopilación de datos estadísticos para el calibrado y la repetibilidad de los robots.

Los prototipos validados suelen reducir la chatarra entre un 30 y un 40% en fases posteriores. En Shengen, las pruebas piloto son la norma antes de aumentar la automatización: nuestros ingenieros utilizan los datos del proceso en tiempo real para ajustar los ángulos de conformado y la presión de alimentación, lo que facilita la transición a la producción en serie.

⚠️ Error común: Saltarse la verificación de prototipos para "ganar tiempo". El primer lote de producción se convierte entonces en la prueba y, a menudo, en la lección más cara de aprender.

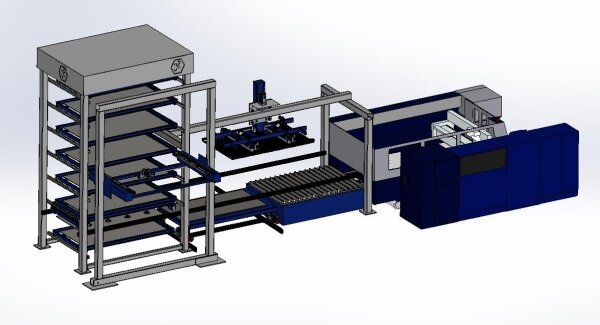

Diseño escalable de herramientas y utillajes

Un utillaje flexible es la base de una automatización escalable. Las plantillas estáticas son adecuadas para una sola pieza; las fijaciones modulares, en cambio, se adaptan a las revisiones del producto y a la producción de modelos mixtos sin requerir tiempos de inactividad significativos.

Directrices sobre herramientas escalables

- Utilice pasadores y placas de localización intercambiables para diferentes modelos.

- Integre pinzas de cambio rápido para reducir el tiempo de preparación.

- Estandarizar las interfaces de los dispositivos para las operaciones robóticas y manuales con el fin de garantizar la coherencia y la eficacia.

Estas estrategias acortan los cambios y mejoran la utilización de las máquinas. En entornos de producción mixta, las fijaciones flexibles pueden mejorar la eficiencia de la línea entre 25 y 35 % manteniendo una calidad constante.

💡 Consejo de diseño: Planifique los orificios de los útiles y los puntos de referencia durante la fase de diseño. La adaptación posterior de la compatibilidad de los útiles suele duplicar el coste de las herramientas.

Equilibrio entre coste, rapidez y flexibilidad

La automatización debe servir a sus objetivos de producción, no controlarlos. Es más rentable cuando se aplica a piezas repetibles y estables y a volúmenes escalables. Para proyectos de alta mezcla y bajo volumen, las líneas semiautomatizadas (que combinan carga manual con plegado/soldadura robotizada) suelen ofrecer el mejor equilibrio entre velocidad e inversión.

Directrices ROI

- Automatización completa: Para piezas estables a largo plazo y de gran volumen.

- Semiautomatización: Para construcciones flexibles o prototipos.

- Automatización híbrida: Combina la supervisión manual con la precisión automatizada para lotes pequeños.

La creación de una biblioteca de componentes estandarizados -soportes estándar, insertos PEM, patrones de orificios- ayuda a reutilizar diseños probados en todas las líneas de productos. Esta coherencia puede reducir el tiempo de diseño hasta en 40%, al tiempo que simplifica la programación de la automatización.

Conclusión

El éxito de la automatización no consiste en sustituir a las personas, sino en diseñar sistemas más inteligentes. Cuando los ingenieros planifican con coherencia, verifican mediante simulación y validan con pruebas piloto, la automatización se convierte en una ventaja estratégica en lugar de un riesgo.

Si está desarrollando maquinaria automatizada, sistemas robóticos o ensamblajes metálicos de precisión, nuestros ingenieros pueden ayudarle a diseñar y validar componentes listos para la automatización. Póngase en contacto con Shengen para optimizar su próximo proyecto de fabricación automatizada.

Preguntas frecuentes

¿Qué hace que una pieza metálica esté "lista para la automatización"?

Una pieza lista para la automatización tiene una geometría coherente, referencias de referencia explícitas y características estandarizadas para el agarre, la orientación y el ensamblaje robóticos.

¿Cómo puede mejorar la DFM la producción automatizada?

Las revisiones tempranas de DFM detectan riesgos geométricos, problemas de formabilidad y apilamientos de tolerancias antes de que comience el mecanizado, lo que reduce el retrabajo en un 30-50%.

¿Qué materiales funcionan mejor en la fabricación automatizada?

El acero laminado en frío, el acero inoxidable 304/316 y el aluminio 5052 se utilizan habitualmente por sus propiedades estables de conformado, su resistencia a la corrosión y su predecible comportamiento en curvatura.

¿Qué acabados superficiales son adecuados para su uso en entornos automatizados?

El recubrimiento en polvo, el anodizado y el cincado ofrecen superficies consistentes para la manipulación robótica. Los diseñadores deben tener en cuenta la acumulación de revestimiento (≈ 0,1 mm por lado).

¿Qué fijaciones y uniones funcionan mejor en robótica?

Las tuercas autoblocantes, las uniones de lengüeta y ranura y las soldaduras por puntos permiten un montaje automatizado con par de apriete y alineación repetibles.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.